Изобретение относится к оборудованию обувного производства для приклеивания подошв или формования следа обуви.

Цель изобретения - повышение производительности путем автоматизации процесса настройки между носочным и пяточным упорами.

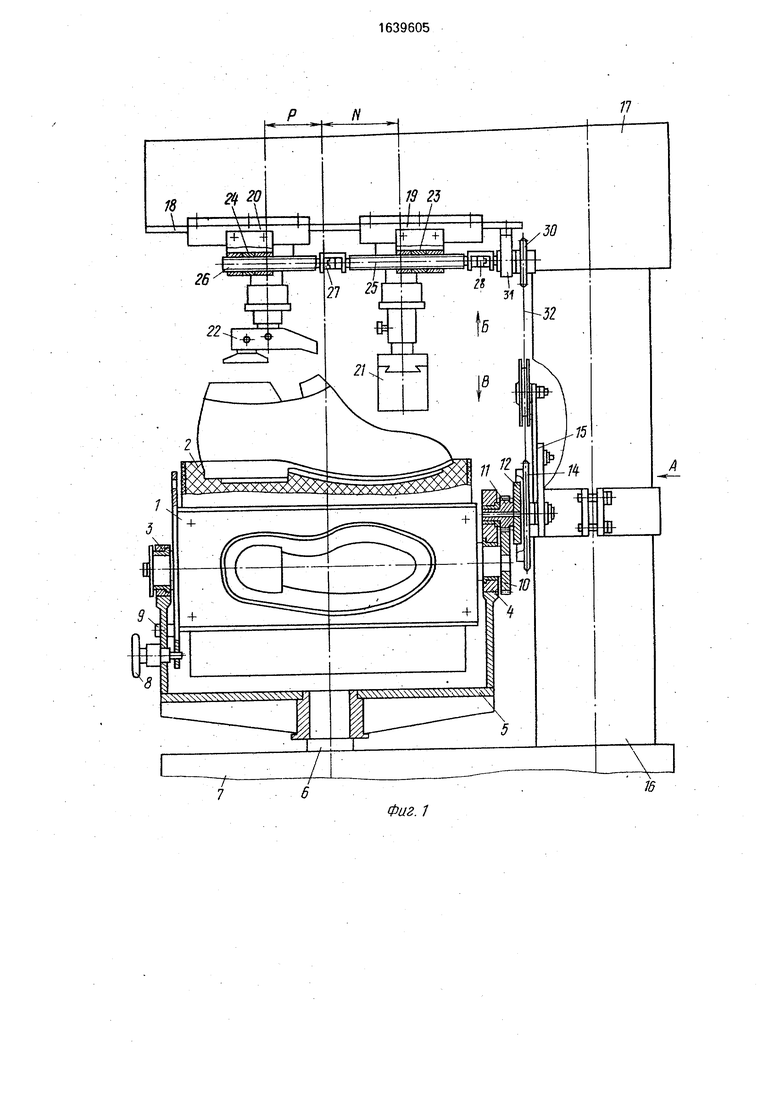

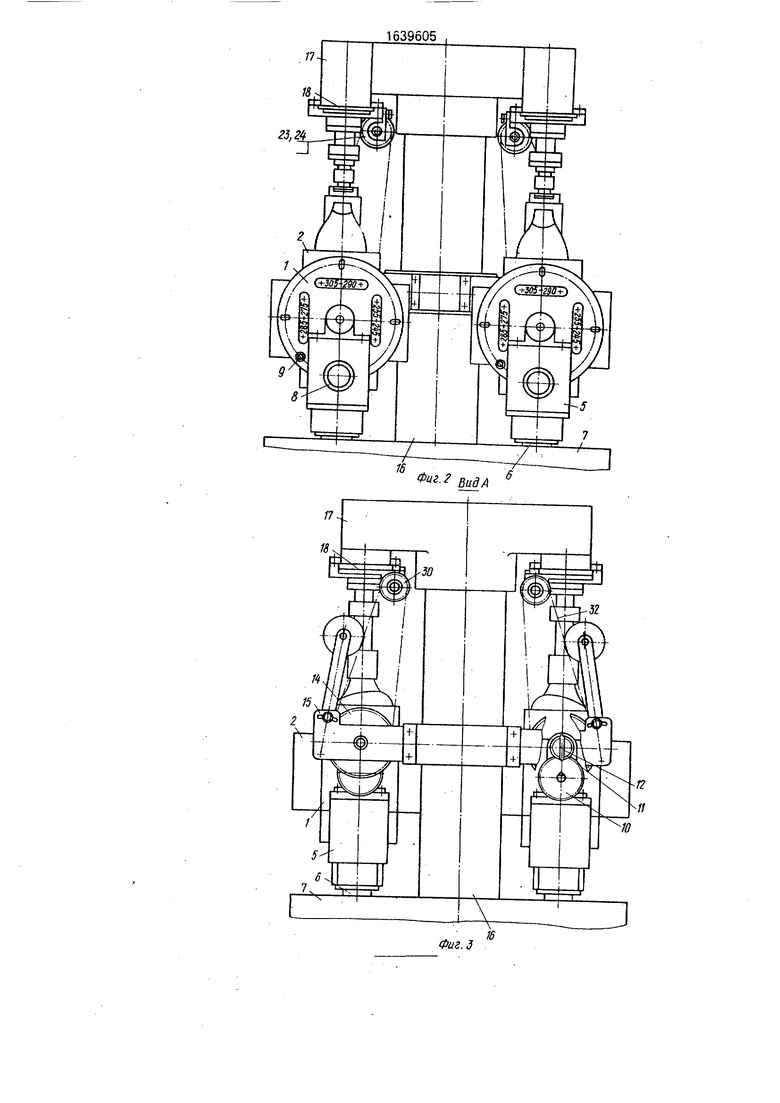

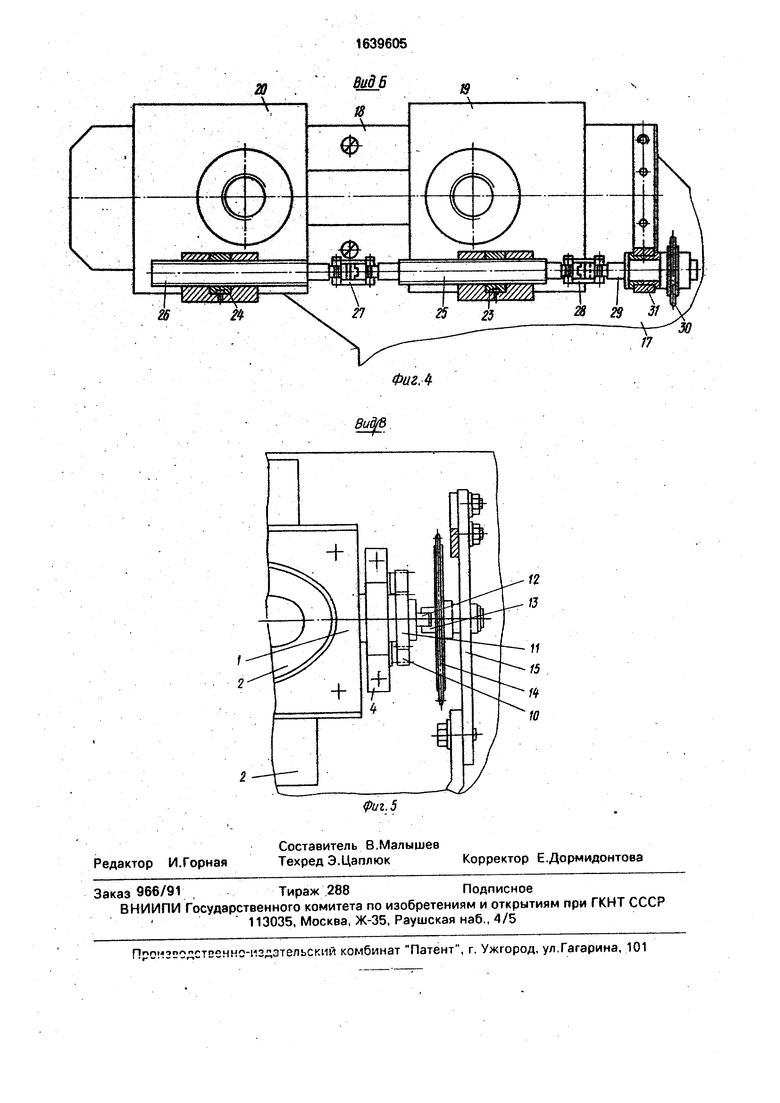

На фиг,1 изображено предлагаемое устройство, общий вид; на фиг.2 - то же, вид

сбоку: на фиг.З - вид А на фиг.1; на фиг.4 - вид Б на фиг,1; на фиг.5 - вид В на фиг.1.

Устройство для приклеивания подошв или формования следа обуви состоит из многопозиционного ротора 1, на гранях которого в определенной последовательности установлены пресс-подушки 2. Многопозиционный ротор 1 своими цапфами установлен в подшипниках 3 и 4, которые крепятся на скобе 5. Последняя установлена на хвоО

00

о

Os

о ел

стовике штока силового цилиндра 6, который закреплен на станине 7, Рабочее положение многопозиционного ротора 1 с соответствующим типоразмером пресс-подушки 2 фиксируется по отношению к скобе 5 фиксатором 8 (фиг. 1 - 3). Многопозиционный ротор 1 с пресс-подушками 2 на своих гранях имеет дискретно-вращательную степень свободы в пределах одного оборота путем установки на переднем торце ротора 1 ограничительного упора 9 с фиксацией дискретного рабочего положения фиксатором 8 (фиг.1 и 2).

На задней цапфе ротора 1 закреплено зубчатое колесо 10, которое входит в зацепление с шестерней 11, установленной в заднем подшипнике 4. Шпоночный выступ 12 на торце шестерни 11 входит в шпоночный паз 13 на торце приводной звездочки 14 цепной передачи. Шпоночный выступ 12 на торце шестерни 11 в паре со шпоночным пазом 13 на торце приводной звездочки 14 образует муфту 12 - 13 для передачи крутящего момента от зубчатой на цепную передачу. Приводная звездочка 14 установлена в подшипнике кронштейна 15, который закреплен настойке .1,3 и5). В верхней части стойки 16 закреплена траверса 17 с направляющей пластиной 18, на которой установлены ползуны 19 и 20 носочного 21 и пя- точного 22 упоров опоры колодочного гребня (фиг.1, 3 и 4). К ползунам 19 и 20 закреплены гайки 23 и 24 винтовой передачи механизма перемещения по длине ползунов носочного и пяточного упоров опоры колодочного гребня. Гайки 23 и 24 совместно с ползунами 19 и 20 по отношению к траверсе 17 и направляющей пластине 18 имеют одну возвратно-поступательную степень свободы (фиг.1 и 4), Ходовые винты 25 и 26 левой и правой резьбы соединены между собой муфтой 27, а с помощью муфты 28 они соединены с валиком 29, на конце которого на шпонке закреплено зубчатое колесо 30 цепной передачи. Муфты 27 и 28 предназначены для кинематического разъединения ходовых винтов 25 и 26 винтовой передачи между сооой и элементами 29 и 30 цепной передачи соответственно во время настройки соответствующих расстояний N и Р (фиг.1 и 4) между носочным 21 и пяточным 22 упорами опоры колодочного гребня в исходном положении механизмов устройства. Валик 29 установлен в подшипнике 31,

который закреплен на направляющей пластине 18 траверсы 17. В результате этого ходовые винты 25 и 26 винтовой передачи механизма ремещения носочного 21 и пяточного 22 упоров имеют одну вращательную степень по отношению к траверсе 17. (фи. i - 4).

Устройство pa64v зет следующим обра0 зом.

Перед началом работы устройство настраивается на обработку данного (соответствующего) рода обуви. Для этого многопозиционный ротор устанавливается

так, чтобы в рабочей позиции находился соответствующий типоразмер пресс-подушки- 2 для обработки группы наибольших размеров половозрастной группы

n обуви. Это соответствует положению многопозиционно- о ротора 1, когда ограничительный упор 9 находится у левой грани передней стенки скобы 5 (фиг.1 и 2). Соответственно этому положению мно5 гопозиционного ротора 1 настраиваются (устанавливаются) оптимальные расстояния N и Р между штаиг ами носочного 21 и пяточного 22 упоров олорь, колодочного гребня

„ колодки. Настройка производится путем кинематического разъединения ходовых винтов 25 и 26 между собой и элементами 29 и 30 цепной передачи с помощью муфт 27 и 28. После настройки кинематическая связь

5 между многопозиционным ротором 1 и механизмом перемещения носочного 21 и пяточного 22 упоров опоры колодочного гребня колодки восстанавливается с помощью муфт 27 и 28, и устройство готово к работе. Обувь с наложенной подошвой устанавливают в гнездо пресс-подушки 2. Под действием силового гидроцилиндра 6 скоба 5 с ротором 1 и пресс-подушкой 2 поднимают5 ся. В результате этого обувь прижимается к носочному 21 и пяточному 22 упорам опоры колодочного гребня. Происходит прессование обуви. После технологической выдержки обуви в прижатом состоянии происходит

0 автоматический возврат пресс-подушки 2 с ротором 1 в исходное нижнее положение и выемка отформованной обуви.

Когда на обработку поступает обувь

е других размеров, которые должны прессоваться на пресс-подушке другого типоразмера, многопозиционный ротор 1 поворачивается в другую позицию. Для этого фиксатор 8 оттягивается и ротор повора0

чивается в другую позицию, в которой фиксируется фиксатором 8. В процессе поворота многопозиционного ротора 1 через зубчатую передачу 10 - 11, муфту 12 - 13, цепную передачу 14-30-32, муфты 27 и 28 вращение автоматически передается винтовой передаче 23 25 и 24,26 В результате этого ползуны 19 и 20 с носочным 21 и пяточным 22 упорами перемещаются по направляющей пластине 18 и между ними (носочным 21 и пяточным 22 упорами} 5 стз- навливается новое расстояние, соотг тот вующее типоразмеру пресс-подушки t установленной в рабочую позицию много позиционным ротором 1

На пресс-подушке данного гипорглме- ра производится обработка поступающей с конвейера обуви до того момента, когда начнет поступать обувь такой группы размеров, которые надо обрабатывать на пресс-подушке следующего типоразмера

Для смены очередного (соответствую- щего)типоразмера пресс-подушки производится поворот многопозиционного ротора 1 в очередную позицию в указанной вательностм При повороте ротора 1 ние через зубчатую и цепную передачи и соответствующие муфты передается винтовой передаче, которая перемещает ползуны 19 и 20 с песочным 21 и пяточным 22 упорами по направляющей пластине 8 и устанавливает между ними новое расстояние, соответствующее типоразмеру пресс-подушки, которая установлена в рабочую позицию многопозиционным ротором 1

Каждому типоразмеру пресс-подушек 2, установленных на гранях многопозиционного ротора 1, т.е каждой его позиции в пределах одного оборота, автоматически

0

5

0

5

0

5

0

устанавливаются соответствующие рассто яния N и Р между носочным 21 и пяточным

22 упорами опоры колодочного гребня Если на одном типоразмере пресс-подушек обрабатываются смежных размера обуви то на всю ростовку мужской обуви на 12 размеров необходимо 4 типоразмера пресс- подушек, т.е многопоэиционный ротор может быть четырехгранным.

Формула изобретения Устройство для приклеивания подошв или формования следа обуви, содержащее установленные на станине и вертикальной стойке траверсу с носочным и пяточным упорами на ней, имеющими механизмы настройки их положения, многопозиционный ротор с фиксатором и горизонтальной осью вращения, размещенный в опорах скобы укрепленной на штоке силового цилиндра пресс-подушки для размещения обуви установленные на гранях многопозиционного ротора, и зубчатое колесо, взаимодействующее с приводным элементом, о т л и ч а- ющеесятем, что, с целью повышения производительности путем автоматизации процесса настройки расстояния между носочным и пяточным упорами, оно имеет механизм для перемещения в горизонтальной плоскости носочного и пяточного упоров выполненный в виде винтовой передачи из двух винтовых пар, одна из которых винт - гайка имеет левую резьбу, а вторая пара винт - гайка имеет резьбу с правой нарезкой, и двух кулачковых муфт, одна из которых размещена на концах винтов с одной стороны, а противоположный конец одного из винтов соединен с силовым приводным механизмом, например цепной передачей

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для опоры колодочного гребня при приклеивании подошвы или формовании следа обуви | 1989 |

|

SU1708273A1 |

| Устройство для определения гибкости обуви | 1989 |

|

SU1716378A1 |

| Устройство для зажима обуви | 1974 |

|

SU662061A1 |

| Устройство для зажима колодки с обувью при приклеивании подошвы или формовании следа обуви | 1981 |

|

SU1076072A1 |

| Копирное устройство для обувных машин | 1979 |

|

SU784861A1 |

| Машина для крепления деталей низа обуви по контуру, например ранта | 1987 |

|

SU1477371A1 |

| Устройство для поддержания постоянного давления на след обуви при приклеивании подошвы | 1980 |

|

SU921510A1 |

| ПРИБОР ДЛЯ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ МЕХАНИЗМА СОЧЛЕНЕНИЯ ОБУВНЫХ КОЛОДОК | 1970 |

|

SU272626A1 |

| Устройство для перемещения детали низа обуви в рабочую зону | 1983 |

|

SU1466636A3 |

| Пресс для закрепления влагозащитного бортика на валяной обуви | 1978 |

|

SU780833A1 |

Изобретение относится к оборудованию обувного производства и преимущественно обеспечивает повышение производительности путем автоматизации процесса настройки расстояния между носочным и пяточным упорами Устройство имеет установленные на станине вертикальную стойку, горизонтальную траверсу с носочным и пяточным упорами, имеющими соединение с винтами с левой и правой нарезками через гайки для их взаимного перемещения относительно траверсы. На штоке силового цилиндра, корпус которого неподвижен относительно станины, закреплена скоба, в опорах которой закреплен мнгопозицион- ный ротор с пресс-подушками и фиксатором. Устройство снабжено приводным механизмом для передачи крутящего момента на пары винт - гайка с правой и левой резьбами. Приводной механизм может быть выполнен в виде цепной передачи. Для настройки на размер носочного и пяточного упоров кулачковые муфты, установленные на винтах, обеспечивают передачу крутящего момента и настройку на размер. Обувь устанавливают в гнезде пресс-подушки, и силовым цилиндром ротор поднимается к упорам. После прессования и перехода на другой размер приводным механизмом настраиваются носочный и пяточный упоры на заданный размер 5 ил. Ё

Фиг. 1

1639605

Фиг.З

| Патент США № 3204268, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1991-04-07—Публикация

1988-08-12—Подача