Изобретение относится к электронной технике, а именно к способу изготовления анодного блока магнетрона.

Цель изобретения - сокращение расхода материала и трудоемкости.

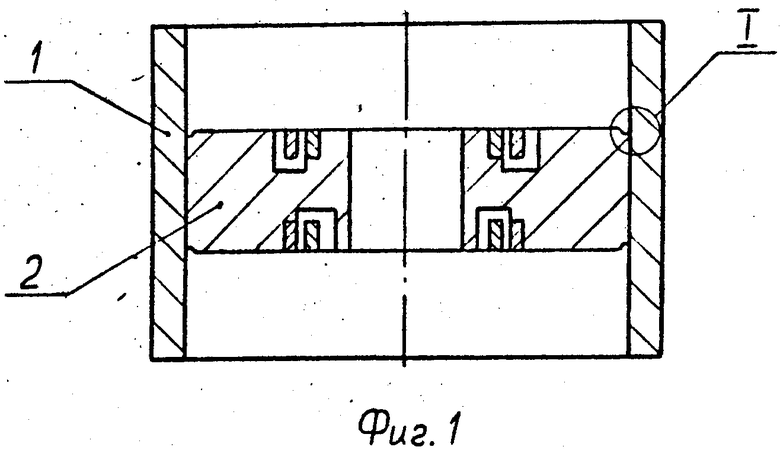

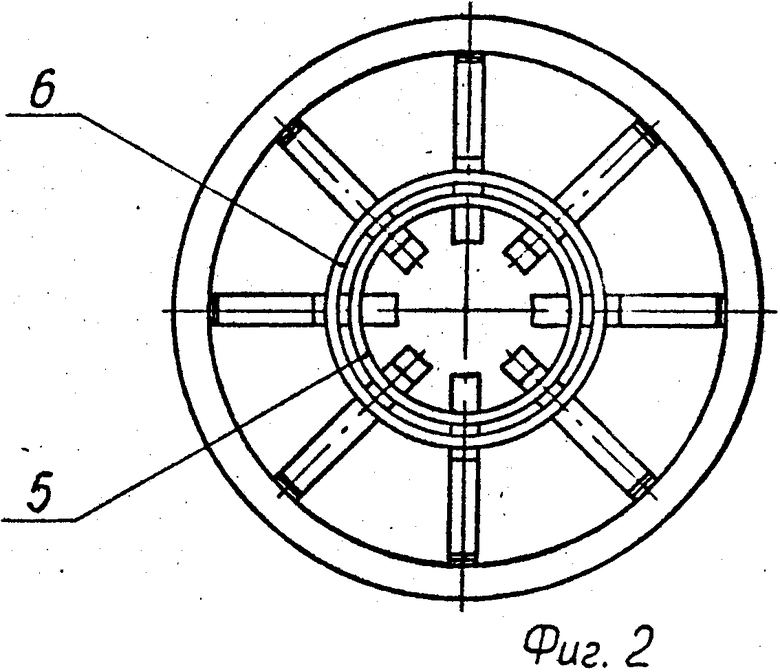

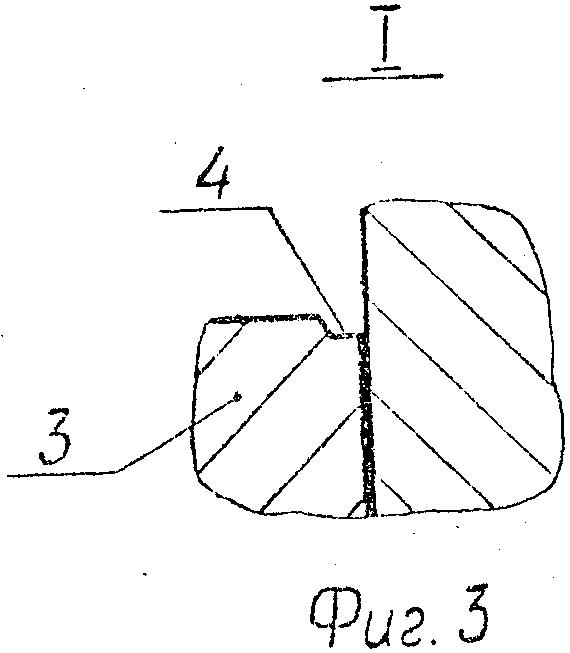

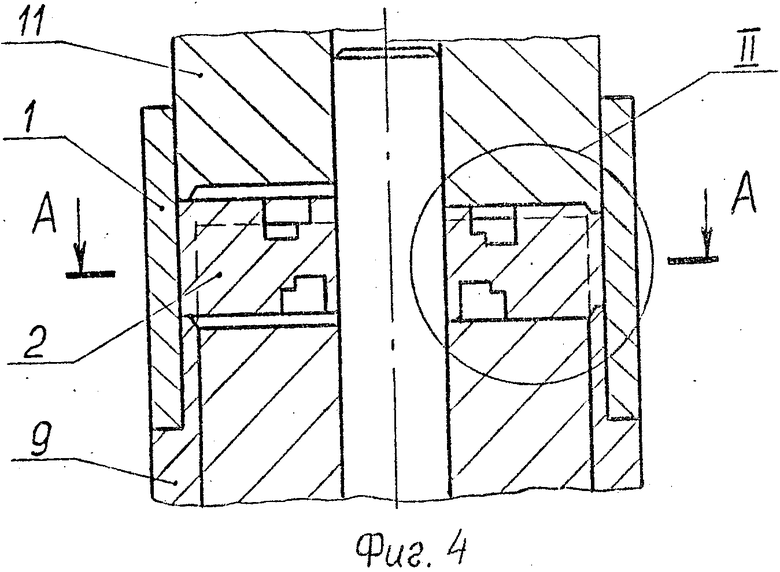

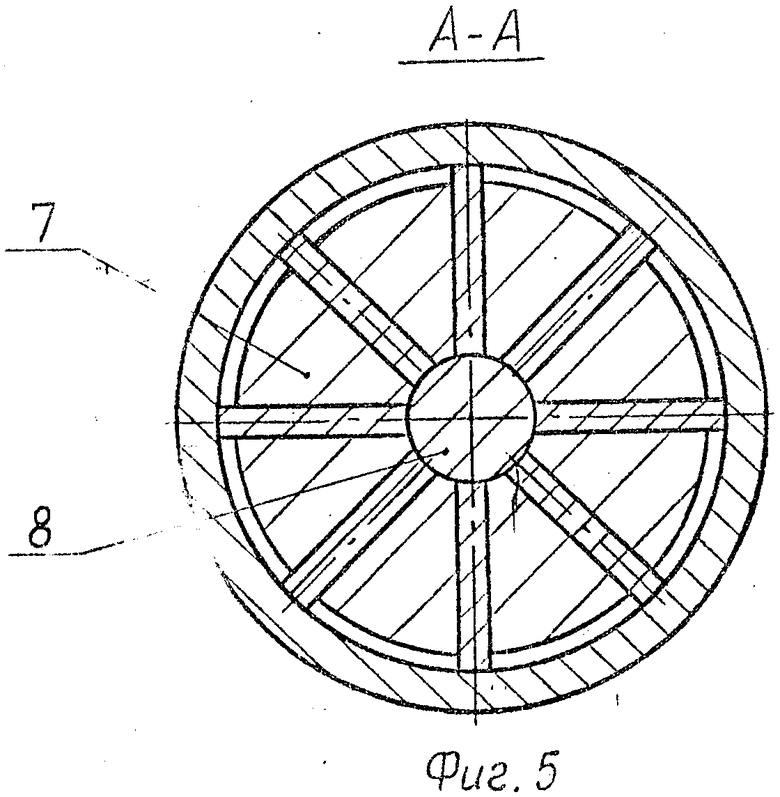

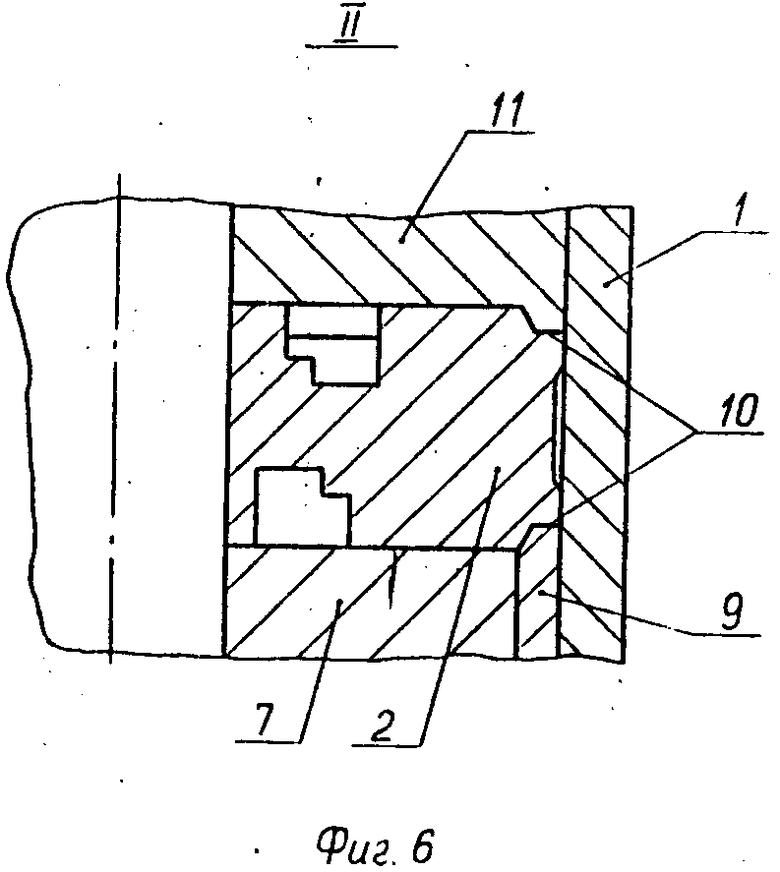

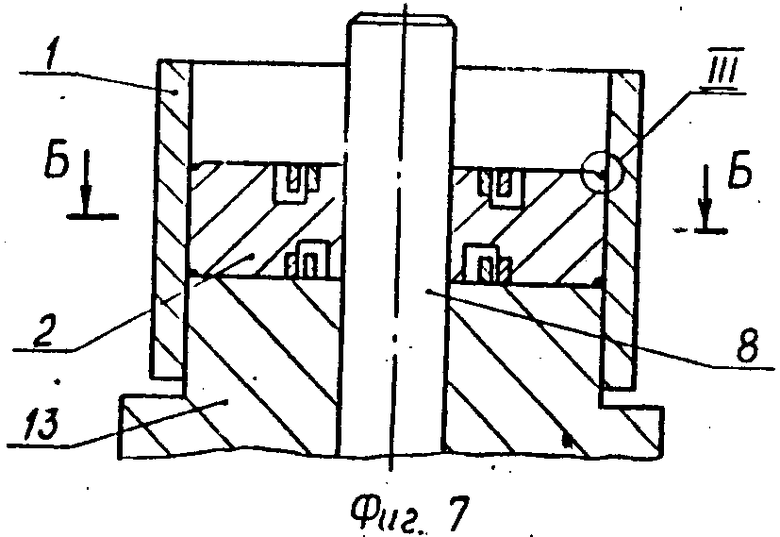

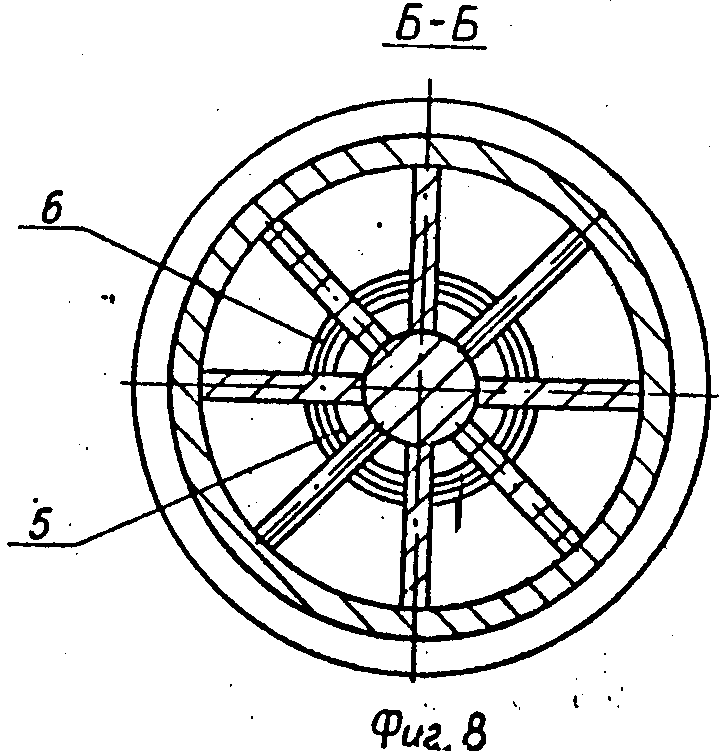

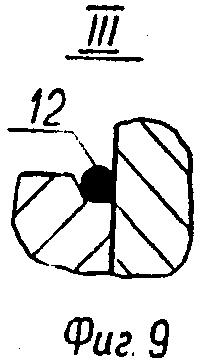

На фиг. 1 представлен анодный блок магнетрона, изготовленный по данному способу, разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - анодный блок с оправкой при образовании кольцевых канавок в разрезе: слева - в исходном положении, справа - после образования канавок; на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - узел II на фиг. 4; на фиг. 7 - анодный блок с подставкой и центральным стержнем; на фиг. 8 - разрез Б-Б на фиг. 7; на фиг. 9 - узел III на фиг. 7.

Анодный блок, изготовленный по предложенному способу, состоит из анодного цилиндра 1, ламелей 2, имеющих на периферийных участках 3 ее торцевых поверхностей кольцевые канавки 4, внутренних и внешних кольцевых связок 5 и 6. Ламели 2 расположены на одинаковом расстоянии друг от друга вдоль окружности анодного цилиндра 1 и направлены к его оси. Фиксирование положения ламелей 2 и их механический контакт с анодным цилиндром 1, достигается за счет кольцевых канавок 3, которые обеспечивают соприкосновение вертикального торца ламелей 2 с внутренней стенкой анодного цилиндра 1. Электрический контакт ламелей 2 с анодным цилиндром 1 достигается пайкой. Внутренние и внешние кольцевые связки 5 и 6 закреплены в специальных канавках на ламелях 2 и замыкают накоротко каждую вторую ламель 2 поочередно.

Способ изготовления анодного блока следующий.

Детали анодного блока изготавливаются радиально, независимо друг от друга, причем ламели 2 вырубаются без кольцевой канавки 4.

Сборка анодного блока проводится в оправке 7 с радиальными пазами на верхнем торце, соответствующими толщине ламели 2 и с центральным стержнем 8, определяющими внутренний диаметр анода. В радиальные пазы оправки 7, глубина которых меньше высоты ламелей 2, вставляют ламели 2. Длина ламелей 2 немного меньше расстояния от диаметра стержня 8 до внутреннего диаметра анодного цилиндра 1, т.е. имеет место зазор между торцами ламелей 2 как со стороны стержня 8, так и со стороны внутреннего диаметра анодного цилиндра 1. Наружный диаметр оправки 7 делается меньше внутреннего диаметра анодного цилиндра 1, что позволяет разместить между ними втулку 9, рабочий торец 10 которой выступает относительно торца радиальных пазов оправки 7. В этом случае ламели 2 упираются не в торец радиальных пазов оправки 7, а в рабочий торец 10 втулки 9. Сверху между стержнем 8 и внутренним диаметром анодного цилиндра 1 устанавливается втулка 11, имеющая со стороны ламелей 2 такой же рабочий торец 10. После этого к верхнему торцу втулки 11 прикладывается осевое усилие и рабочие торцы 10 втулок 9 и 11 вдавливаются в периферийные участки 3 ламелей 3 и путем деформирования их образуют одновременно кольцевые канавки 4. Вдавливание рабочих торцев 10 производится до тех пор, пока нижний торец ламели 2 не упрется в торец радиальной оправки 7, а верхний - в специально предусмотренный торец втулки 11. Вдавливание рабочих торцов 10 приводит к пластической деформации материала ламелей 2, расположенного непосредственно под ними. В процессе вдавливания рабочих торцов 10, имеющих с внутренней стороны конус, ламели 2 смещаются в радиальном направлении и плотно прижимаются к центральному стержню 8, а образовавшийся зазор между внутренней стенкой анодного цилиндра 1 и ламелью 2 заполняется материалом ламели 2 и тем самым обеспечивается ее плотное прижатие к внутренней стенке анодного цилиндра 1. При этом следует отметить, что прижатие происходит не по всей высоте ламели, а только в районе рабочих торцов 10. В остальной ее части зазор сохраняется и ликвидируется при пайке, когда зазор заполняется припоем. Таким образом, при вдавливании рабочих торцов 10 ламели 2 своими вертикальными торцами плотно прижимаются к центральному стержню 8 и боковой стенке анодного цилиндра 1.

В результате этого происходит закрепление ламелей 2 в момент их расположения в оправке 7 с радиальными пазами и обеспечивается их механический контакт с внутренней стенкой анодного цилиндра 1. После вдавливания рабочих торцов 10 удаляется втулка 11 и в канавки ламелей 2 устанавливаются покрытые припоем кольцевые связки 5 и 6. Затем удаляются оправки 7 и втулка 9 и с другого торца в канавки ламелей 2 устанавливаются покрытые припоем кольцевые связки 5 и 6, а в кольцевые канавки 4 закладывается припой в виде скобы 12 из проволоки. Собранный анодный блок вместе со стержнем 8 устанавливают на подставку 13 и подвергают нагреву, в результате чего происходит пайка кольцевых связок 5 и 6, ламелей 2 и анодного цилиндра 1. После пайки подставка 13 и центральный стержень 8 удаляются из анодного блока.

По предложенному способу изготовления анодного блока магнетрона получен анодный блок с толщиной ламели 2 мм. После сборки в оправке ламелей с анодным цилиндром в периферийные участки вдавливались с двух сторон рабочие торцы втулок, в результате чего получались кольцевые канавки глубиной 0,25-0,30 мм и шириной порядка 0,5 мм. Таких кольцевых канавок было достаточно, чтобы выбрать зазор между торцами ламелей, центральным стержнем и внутренней стенкой анодного цилиндра, который достигал 0,02-0,03 мм. При этом ламели были плотно прижаты к центральному стержню и внутренней стенке анодного цилиндра и при пайке сохраняли симметричное расположение. После образования кольцевых канавок наружный диаметр анодного цилиндра увеличился на 0,01-0,02 мм, а на ламелях непосредственно под кольцевыми канавками образовался выступ в тангенциальном направлении порядка 0,05 мм. В качестве припоя для пайки ламелей с анодным цилиндром использовался припой марки ПМГрП10-1,5В диаметром 0,35-0,4 мм. Припой в виде скобы устанавливался сверху на кольцевые канавки ламели. Связки устанавливались в пазах ламелей и паялись за счет покрытия гальваническим серебром. Пайка проводилась одновременно всех элементов анодного блока при температуре 1020оС.

Преимущество предложенного способа изготовления анодного блока магнетрона по сравнению с прототипом заключается в том, что закрепление и фиксация ламелей, обеспечение их контакта с внутренней стенкой анодного цилиндра производится путем деформирования с двух сторон периферийных участков торцов ламелей с образованием на них кольцевых канавок, а не с помощью медных колец. Отсутствие медных колец позволяет сократить расход материала и снизить трудоемкость изготовления анодного блока магнетрона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДНОГО БЛОКА МАГНЕТРОНА | 1992 |

|

RU2030014C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДНОГО БЛОКА МАГНЕТРОНА | 1992 |

|

RU2030013C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДНОГО БЛОКА МАГНЕТРОНА | 1993 |

|

RU2046441C1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| МИНИАТЮРНЫЙ КОАКСИАЛЬНЫЙ СВЧ СОЕДИНИТЕЛЬ ЕГОРОВА | 2008 |

|

RU2390887C1 |

| АНОД МАГНЕТРОНА | 2000 |

|

RU2256978C2 |

| КОАКСИАЛЬНЫЙ МАГНЕТРОН | 1976 |

|

SU1840436A1 |

| Буровое долото PDC с демпферами для вращающихся резцов | 2021 |

|

RU2768306C1 |

| Оправка разжимная | 2021 |

|

RU2765419C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ЦЕНТРИРОВАНИЯ СВАРИВАЕМЫХ ТОРЦОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393947C2 |

Изобретение относится к электронной технике, в частности к анодным блокам магнетрона. Цель изобретения - сокращение расхода материала и трудоемкости - достигается путем повышения технологичности способа. Анодный блок состоит из анодного цилиндра, набора плоских, имеющих пазы ламелей, расположенных на одинаковом расстоянии друг от друга вдоль окружности анодного цилиндра и направленных к его оси, и кольцевых связок, замыкающих накоротко каждую вторую ламель поочередно. Пазы ламелей выполнены на периферийных участках ее торцевых поверхностей в виде кольцевых канавок, обеспечивающих фиксацию положения ламелей и их контакт с внутренней стенкой анодного цилиндра. Способ изготовления анодного блока магнетрона предусматривает изготовление анодного цилиндра, ламелей и колец связи, сборку и пайку. Закрепление ламелей в процессе сборки осуществляют путем деформирования с двух сторон периферийных участков торцевых поверхностей ламелей с образованием на них кольцевых канавок с помощью двух втулок, помещаемых в зазоры между анодным цилиндром и оправкой. Обе втулки снабжены внутренними коническими выступами. 9 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ АНОДНОГО БЛОКА МАГНЕТРОНА, включающий изготовление деталей, сборку анодного цилиндра с центральным стержнем и с ламелями, размещенными в радиальных пазах верхнего торца оправки, глубина которых меньше высоты ламелей, а ширина пазов равна толщине ламелей, образующих зазор с внутренней поверхностью анодного цилиндра, и пайку ламелей и связок с анодным цилиндром, отличающийся тем, что, с целью сокращения расхода материала и трудоемкости, при сборке ламелей с анодным цилиндром в зазор между ним и оправкой устанавливают нижнюю втулку, а сверху в зазор между анодным цилиндром и центральным стержнем - верхнюю втулку, причем наружный диаметр обеих втулок равен внутреннему диаметру анодного цилиндра, а их рабочие торцы снабжены внутренними коническими выступами, примыкающими к торцам ламелей, прикладывают к торцу верхней втулки осевое усилие до образования кольцевых канавок на периферийных участках торцов ламелей, а перед пайкой втулки и оправку удаляют.

| Патент сША N 4109179, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-10-15—Публикация

1990-02-27—Подача