Изобретение относится к обработке металлов давлением и может быть использовано при объемной штамповке в машиностроительной, металлургической, автомобильной промышленности.

Известен способ выдавливания, в котором из заготовки, имеющей диаметр, равный внешнему диаметру донной части изготавливаемого стакана, непрерывно производят выдавливание стенки стакана и ее раздачу (аналог поперечно-продольного выдавливания) в зазоре между коническими поверхностями пуансона и матрицы (А.с. №1238877 (СССР), МКИ B21K 21/00. Опубл. 23.06.86. Бюл. №23), реализуемый устройством, содержащим пуансон и матрицу с коническими рабочими поверхностями и выталкиватель изделия из матрицы.

При выдавливании матрицу перемещают синхронно с пуансоном, т.е. их взаимное расположение в процессе деформирования заготовки сохраняется неизменным. Материал заготовки вытекает в заданный чертежом изделия зазор постоянной толщины, обусловленный коническими участками на матрице и пуансоне, расширяющимися в направлении истечения. Указанные участки создают, наряду с осевым, радиальное течение выдавливаемого материала, обуславливающее увеличение диаметра получаемого изделия по сравнению с диаметром исходной заготовки. Это вызывает появление растягивающей составляющей в окружных напряжениях, приводящей к значительному снижению силы деформирования.

По окончании выдавливания готовое изделие выталкивается из матрицы выталкивателем.

Недостатком данного способа является ограничение возможности выдавливания тонкостенного стакана из-за большой величины давления на пуансон со стороны деформируемой заготовки, приводящего к недостаточной стойкости пуансона.

Наиболее близким по технической сущности является известный способ выдавливания деталей типа стаканов (прототип) (патент РФ №2446909, МПК В21K 21/04, B21D 51/54, опубл. 10.04.2012), согласно которому из заготовки, отрезанной от прутка или проволоки, совмещенным поперечно-продольным выдавливанием получают стакан, используя матрицу, имеющую направляющую часть, кольцевую рабочую полость и пуансон. Диаметр кольцевой полости матрицы превышает диаметр ее направляющей части. Пуансон при выдавливании образует зазор по отношению к уровню пересечения направляющей части матрицы с поверхностью ее рабочей полости. Поперечно-продольное выдавливание производят с частичным вытеснением материала заготовки из направляющей части матрицы в ее кольцевую рабочую полость через упомянутый зазор. После выдавливания осуществляют утонение стенки стакана вытяжкой с образованием ее постоянной или переменной толщины, штамповку дна с приданием ему выдавливанием требуемой формы.

Недостатком данного способа является невысокое качество изготавливаемых изделий, поскольку утонению стенки подвергают выдавленный стакан, имеющий внутренний диаметр, превышающий диаметр пуансона, осуществляющего вытяжку. При этом возможно эксцентричное положение заготовки и инструмента в начале операции вытяжки. Также возможно различное пружинение выдавленных элементов стенок заготовок в зависимости от их местоположения по общей высоте изделия (см., например, патент 2313416 RU), которое необходимо компенсировать последующей обработкой. Кроме того, в работе: Данилин Г.А., Огородников В.П. Теория и расчеты процессов комбинированного пластического формоизменения / Балт. гос. техн. ун-т. СПб., 2004 на стр. 138 отмечено, что при вытяжке с утонением первый этап - деформация дна, которая характеризуется малыми степенями деформации, что в сочетании с термической обработкой может привести к скачкообразному росту зерна в дне.

Кроме уже отмеченного, недостатками данного способа являются его многооперационность и связанная с этим ограниченная производительность процесса, а также наличие в технологическом процессе незавершенного производства - емкостей с полуфабрикатами, при этом в последних происходит явление старения материала.

Задачей настоящего изобретения является устранение недостатков прототипа, в частности, повышение технологических возможностей операции вытяжки стенки стакана с утонением, повышение точности соблюдения диаметральных размеров стенки изделия, сокращение количества операций путем совмещения выдавливания и вытяжки и, как следствие, снижение себестоимости готовой продукции.

Поставленная задача достигается сочетанием известных признаков, таких как отрезка заготовки от прутка, изготовление цилиндрического стакана совмещенным поперечно-продольным выдавливанием заготовки в матрицу, выполненную с направляющей частью и кольцевой рабочей полостью с диаметром, превышающим диаметр направляющей части, использование пуансона, диаметр которого в его приторцевой рабочей части на величину удвоенной толщины стенки окончательного изделия меньше диаметра направляющей части матрицы, наличие зазора между пуансоном и уровнем пересечения направляющей части матрицы с поверхностью ее рабочей полости, через который производят поперечно-продольное выдавливание заготовки с частичным вытеснением ее материала из направляющей части в кольцевую рабочую полость матрицы, осуществление утонения стенки стакана вытяжкой с образованием ее постоянной или переменной толщины, штамповку дна стакана с приданием ему требуемой формы, и новых признаков, заключающихся в том, что заключительную стадию выдавливания, с целью повышения качества изделий и производительности технологического процесса, совмещают с началом утонения стенки вытяжкой, создавая на пуансоне давление, превышающее давление на предшествующей стадии выдавливания в 1,5…2,5 раза, и продолжают комбинированное с вытяжкой выдавливание до получения бесступенчатых цилиндрических внешней и внутренней поверхностей изделия на уровне кромки цилиндрической рабочей части пуансона. После окончания выдавливания и остановки толкателя заготовки вытяжку продолжают перемещением матрицы для утонения всей стенки стакана.

Поставленная задача достигается и за счет того, что устройство для выдавливания, содержащее матрицу с цилиндрическими рабочими участками разного диаметра, между которыми расположен конический переходный участок от одного диаметра полости к другому, в цилиндрическом участке полости матрицы меньшего диаметра размещен толкатель заготовки, внутри цилиндрического участка полости матрицы большего диаметра размещен пуансон, имеющий одинаковый по всей высоте своей рабочей части диаметр или коническую расширяющуюся от рабочего торца поверхность, соотношение углов конусности матрицы α и торца пуансона β, описываемое величиной tgα/tgβ, выдерживается в пределах от 1,15 до 1,25, матрица и толкатель заготовки имеют возможность независимых друг от друга перемещений под действием приложенных к ним независимых внешних сил, а с целью расширения функциональных возможностей и повышения качества изделия цилиндрический направляющий участок полости матрицы меньшего диаметра является также вытяжной матрицей, диаметр пуансона в его приторцевой рабочей части на величину удвоенной толщины стенки окончательного изделия меньше диаметра направляющей (вытяжной) части рабочей полости матрицы.

Указанные отличительные признаки, согласно проведенным патентно-информационным исследованиям, являются новыми, промышленно применимыми, неочевидными и направлены на достижение поставленной изобретением задачи.

Отметим, что в связи с сокращением по сравнению со способом-прототипом количества операций нанесения смазочного материала на заготовку предложенное техническое решение целесообразно для изготовления тонкостенных стаканов из медных сплавов. При изготовлении их из сталей на отрезанную от прутка и калиброванную заготовку целесообразно нанести медесодержащее покрытие или использовать сочетание фосфатирования поверхности заготовки со смазыванием фосфатированной заготовки пастой дисульфида молибдена.

Соотношение углов конусности матрицы α и пуансона β, описываемое величиной tgα/tgβ, выдерживается в пределах от 1,15 до 1,25, что создает боковой подпор для выдавливаемого в конический зазор материала заготовки и обеспечивает качество изделия.

Нижняя граница указанного, создаваемого при осуществлении способа, превышения в 1,5 раза давления на пуансоне на заключительной стадии выдавливания, совмещенного с вытяжкой с утонением стенки штампуемого стакана, по отношению к предшествующей стадии выдавливания, объясняется тем, что при меньшем превышении давления продвижение конической части матрицы относительно торца пуансона может вызвать обратное течение металла из выдавленной ранее толстой стенки стакана в его донную часть. Верхняя граница превышения давления в 2,5 раза объясняется тем, что, несмотря на непродолжительность рассматриваемого этапа выдавливания заготовки с повышенным давлением, большее давление приведет к заметному повышению энергоемкости процесса и создаст нагрузку на пуансон, существенно сокращающую срок его работоспособности.

Рассматриваемая стадия выдавливания, комбинированного с вытяжкой, аналогична по напряженно-деформированному состоянию заготовки разновидности выдавливания, называемой выдавливанием с противонатяжением (см., например, Справочник «Ковка и штамповка». В 4 т. Т. 3. Холодная объемная штамповка. Штамповка металлических порошков / Под ред. A.M. Дмитриева. - 2-е изд. / Под общ. ред. Е.И. Семенова. - М.: Машиностроение, 2010. 352 с. - Рис. 22 на стр. 81, также Справочник «Ковка и штамповка». В 4 т. Т. 3. Холодная объемная штамповка / Под ред. Г.А. Навроцкого - М.: Машиностроение, 1987. 384 с. - Рис. 23 на стр. 140).

Выдавливание с противонатяжением производится при наименьшем давлении на пуансоне, по сравнению с другими видами выдавливания аналогичных стаканов. Поэтому даже при значительном превышении давления на пуансоне на рассматриваемой стадии выдавливания величина этого давления не превысит допустимой с позиций его усталостной прочности величины давления на пуансоне, как это видно из приведенного ниже примера.

При превышении давления в 1,5…2,5 раза по отношению к предшествующей стадии выдавливания, помимо достижения основной задачи недопущения обратного течения металла в донную часть заготовки, будет повышено качество выдавливания требуемого рельефа дна детали, а также повышена степень деформации дна, что предотвратит отмеченный выше скачкообразный рост зерна в дне при последующей термообработке.

При вытяжке с утонением стенки стакана, осуществляемой раздельно с выдавливанием стакана (как в способе-прототипе), начальный этап вытяжки (см. работу Данилин Г.А., Огородников В.П. Теория и расчеты процессов комбинированного пластического формоизменения / Балт. гос. техн. ун-т. СПб., 2004, стр. 139) характеризуется необходимостью приложения к заготовке наибольшей силы, которая затем по ходу вытяжки снижается. При предлагаемом способе выдавливания, комбинированном с вытяжкой, график изменения силы по ходу выполнения операции на этапе утонения стенки стакана будет иметь такую же форму, как при отдельной от выдавливания вытяжке, только величина деформирующей силы будет несколько выше. В то же время, будет достигнута поставленная цель изобретения.

Предложенный способ реализуется устройством, содержащим матрицу с цилиндрическими рабочими участками разного диаметра, между которыми расположен конический переходный участок от одного диаметра полости к другому. Цилиндрический участок полости меньшего диаметра выполняет функцию направляющей и вытяжной части матрицы. В нем размещен толкатель заготовки. Внутри участка полости большего диаметра размещен пуансон, имеющий одинаковый по всей высоте рабочей части диаметр или коническую расширяющуюся от рабочего торца поверхность. Диаметр пуансона в его приторцевой рабочей части на величину удвоенной толщины стенки окончательного изделия меньше диаметра направляющей (вытяжной) части рабочей полости матрицы.

Матрица и толкатель заготовки имеют возможность независимых друг от друга перемещений под действием приложенных к ним независимых внешних сил.

В качестве привода устройства используют пресс марки РПГ-37, изготовленный ОФО Тяжпрессмаш (г. Рязань). Схема этого пресса опубликована в ряде изданий, в т.ч. Справочнике «Ковка и штамповка». В 4 т. Т. 3. Холодная объемная штамповка. Штамповка металлических порошков / Под ред. A.M. Дмитриева.- 2-е изд. / Под общ. ред. Е.И. Семенова. - М.: Машиностроение, 2010. 352 с. - См. рис. 21 на стр. 284.

Также в качестве привода может быть использовано устройство для прессования, защищенное а.с. СССР №1301725, опубликованном 07.04.87 в Бюл. №13.

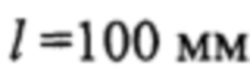

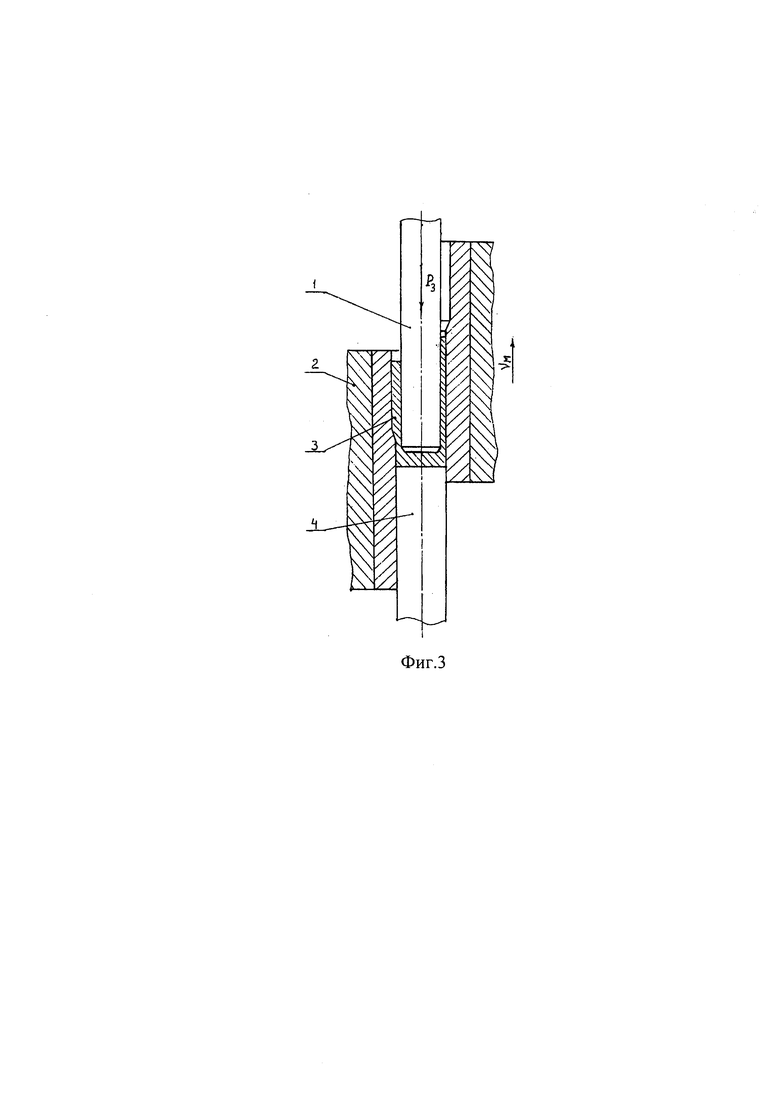

Способ и устройство поясняются чертежами, где

На фиг. 1 изображено устройство при поперечно-продольном выдавливании полуфабриката, у которого площадь поперечного сечения полости (и, соответственно, стенки выдавливаемого стакана) в конической части равна площади поперечного сечения полости в начале вытекания металла в ее цилиндрическую часть;

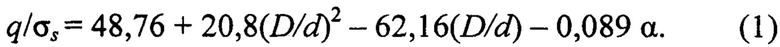

На фиг. 2 изображено устройство на заключительной стадии предшествующего этапа выдавливания и на стадии выдавливания, совмещенного с утонением стенки выдавленного стакана вытяжкой, которая производится в этом же инструменте, при одновременной штамповке дна стакана с приданием дну требуемой формы;

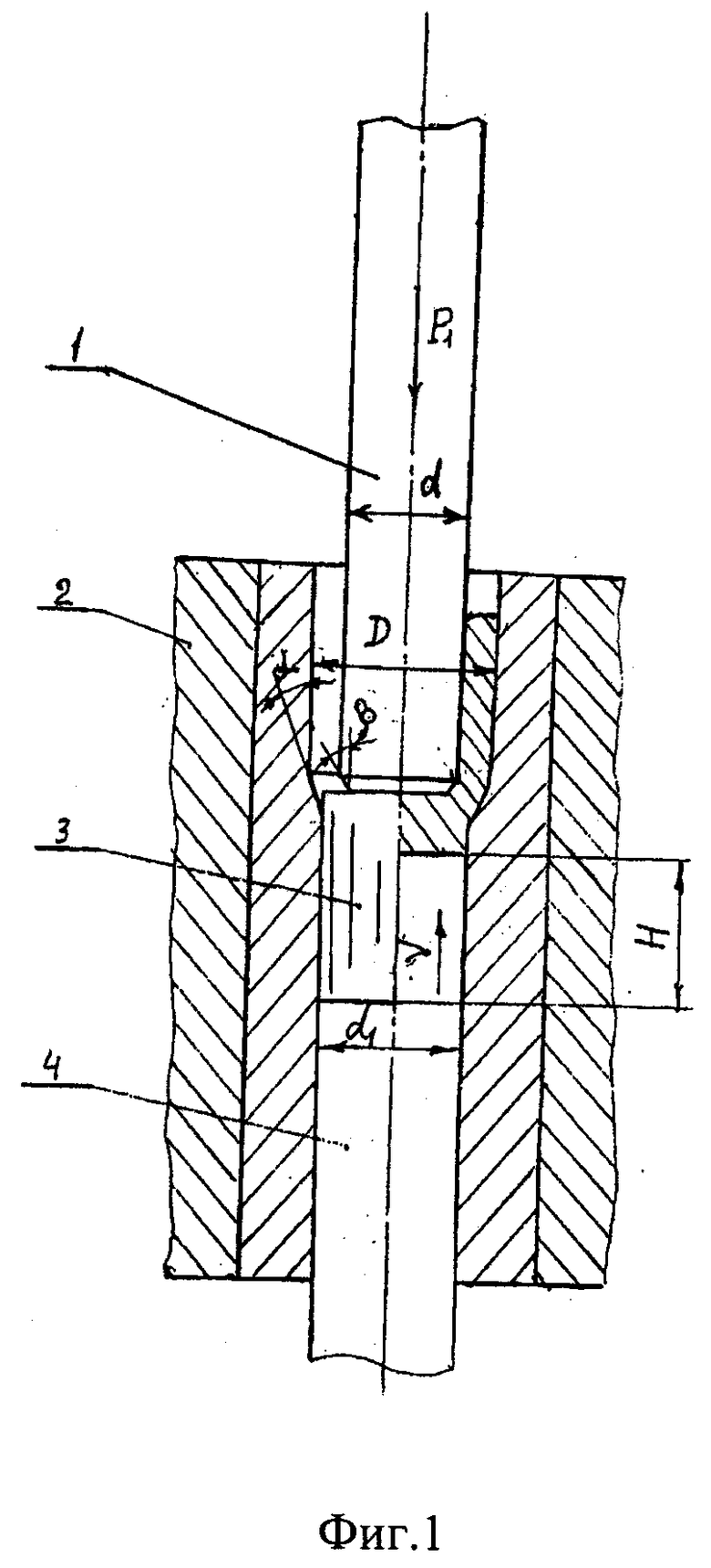

На фиг. 3 изображено устройство на этапе вытяжки стакана с утонением его стенки;

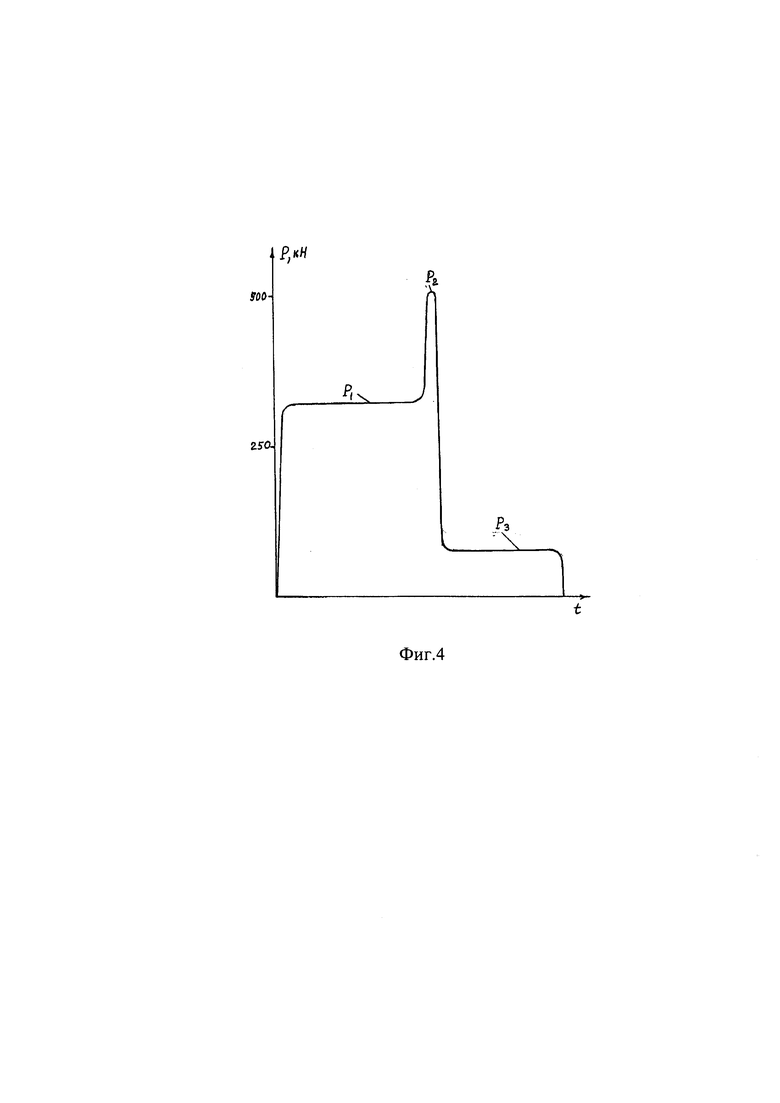

На фиг. 4 изображен график изменения силы выдавливания Р: Р1, Р2, Р3, действующей на заготовку 3 со стороны пуансона 1 (см. фиг. 1), для всех трех указанных выше этапов штамповки, в зависимости от времени, занимаемого каждым этапом.

На фиг. 1, 2, 3 слева от оси исходные, а справа от оси конечные положения элементов устройства на рассматриваемой стадии.

Устройство (фиг. 1) содержит неподвижный пуансон 1, который формирует полость изделия диаметром d, имеющий со стороны рабочего торца с диаметром d конический участок с углом β, матрицу 2 с коническим (с углом α) участком и цилиндрическими участками с диаметрами D и d1, а также толкатель 4 с диаметром d1, вставленный в нижнюю цилиндрическую полость матрицы. Диаметр d1 превышает диаметр d пуансона на величину, равную удвоенной наибольшей толщине цилиндрической стенки изделия. Заготовка 3, имеет диаметр d1.

Способ осуществляют следующим образом.

В начальном положении штамповки матрицу 2 (фиг. 1) с помощью рабочих частей пресса одной из указанных выше двух конструкций фиксируют по отношению к пуансону 1 с обеспечением толщины зазора между коническими поверхностями пуансона и матрицы. Толщину зазора обеспечивают из условия, что площадь поперечного сечения зазора в его конической части равна площади поперечного сечения зазора в начале, по отношению к течению выдавливаемого металла, его цилиндрической части. Заготовку 3, имеющую диаметр d1, устанавливают на верхний торец толкателя 4.

Толкатель 4 перемещает заготовку 3 в направлении стрелки v и создает деформирующую заготовку силу Р1, которая обеспечивает первую стадию штамповки.

На следующем этапе штамповки (фиг. 2) осуществляют перемещение матрицы 2 в направлении пуансона 1, при этом толкатель 4 продолжает свое движение, такое же, как и на предыдущем этапе, и создает деформирующую заготовку силу Р2, которая обеспечивает вторую стадию штамповки.

В результате перемещения матрицы ее коническая часть смещается в положение выше конической поверхности торца пуансона 1 и располагается напротив цилиндрической рабочей части пуансона. При этом ниже конической части полости матрицы между ее цилиндрической поверхностью полости с меньшим диаметром и цилиндрической поверхностью приторцевой рабочей части пуансона образуется зазор, равный наибольшей толщине стенки изделия.

На заключительном этапе штамповки (фиг. 3) непрерывным по отношению к предыдущему этапу движением матрицы 2 в направлении пуансона 1 при неподвижном толкателе 4 производят вытяжку заготовки 3 с утонением ее стенки. При этом со стороны пуансона 1 действует сила Р3.

Изменение величины деформирующей заготовку силы: Р1, Р2, Р3, действующей со стороны пуансона 1 на разных этапах штамповки изделия согласно изобретению, показано на приведенном далее примере.

В качестве примера были рассчитаны следующие необходимые для выполнения этапов штамповки силы. Сила холодного выдавливания стакана, имеющего внешний диаметр D=25,8 мм и диаметр полости d=20 мм, из заготовки из латуни Л63, имеющей исходный диаметр d1=23,5 мм в матрице с углом конусности α=15°. Сила совмещенных выдавливания и вытяжки с утонением стенки части изделия, имеющей бесступенчатые цилиндрические поверхности с внешним диаметром d1=23,5 мм и внутренним диаметром 20 мм, из выдавленного на предыдущем этапе стакана. Сила продолжаемой, после остановки толкателя заготовки, вытяжки с утонением стенки полуфабриката перемещением только матрицы до получения завершенного изделия с высотой стенки  , имеющего диаметры d1 и d.

, имеющего диаметры d1 и d.

В работе: Снижение силы при штамповке стаканов путем совмещения закрытой прошивки заготовки и раздачи стенки поковки / С.Н. Григорьев, A.M. Дмитриев, Н.В. Коробова, Н.С. Толмачев // Вестник машиностроения, 2013, №5, с. 74-78, - путем планирования и обработки результатов многофакторного физического эксперимента получена следующая математическая модель, которая связывает величину относительного усредненного давления на торце пуансона q/σs с углом конусности матрицы а и соотношением D/d:

Усредненное давление выдавливания q определено как сила, развиваемая прессом, деленная на площадь поперечного сечения пуансона 1 в его приторцевой цилиндрической части (фиг. 1).

Напряжение текучести σs определено для латуни Л63 по графику, приведенному в уже указанном выше Справочнике «Ковка и штамповка». В 4 т. Т. 3. Холодная объемная штамповка. Штамповка металлических порошков / Под ред. A.M. Дмитриева. - 2-е изд. / Под общ. ред. Е.И. Семенова. - М.: Машиностроение, 2010. 352 с. - Рис. 40 на стр. 104. В справочнике приведен график изменения σs в зависимости от ε. В рассматриваемой операции выдавливания (фиг. 1)

где Fизд - площадь поперечного сечения выдавленного стакана, Fзаг - площадь поперечного сечения заготовки.

В данном примере для первого этапа выдавливания

ε1=[23,52-(25,82-202)]/23,52=0,519.

Рассчитанной степени деформации соответствует определенное по графику напряжение текучести σs1=550 МПа.

По формуле (1) определено усредненное давление на торце пуансона при первом этапе выдавливания:

q1=550 [48,76+20,8(25,8/20)2- 62,16(25,8/20) - 0,089⋅15]=1017 МПа.

Сила выдавливания P1 равна усредненному давлению q1, умноженному на площадь поперечного сечения пуансона 1 в его приторцевой цилиндрической части (фиг. 1): πd2/4. Величина этой силы составляет 320 кН (см. фиг. 4). При таком значении силы P1 выдавливается стакан, показанный на фиг. 1, справа от оси.

Заключительную стадию выдавливания (второй этап) и начало утонения стенки выдавленного стакана вытяжкой производят одновременно в одном инструменте, как показано на фиг. 2, создавая на пуансоне давление, превышающее давление на предшествующей стадии выдавливания в 1,5…2,5 раза.

При расчете в данном примере превышения давления на рассматриваемом этапе по сравнению с предыдущим учтено, что выдавливаемая стенка становится тоньше, поэтому степень деформации повышается по сравнению с предыдущим этапом и, соответственно повышается напряжение текучести σs материала заготовки. При заданных размерах изделия

ε2=[23,52-(23,52-202)]/23,52=0,724.

Рассчитанной степени деформации соответствует определенное по графику напряжение текучести σs2=720 МПа.

Усредненное относительное давление q/σs на торце пуансона при выдавливании изделия с такой толщиной стенки в неподвижной матрице (т.е. без использования предлагаемого изобретения) в соответствии с графиком на рис. 3 работы Дмитриев A.M. Перспективные формоизменяющие операции и оборудование для производства осесимметричных деталей из железных порошков // Вестник Московского государственного технического университета (тогда он был только один). Серия «Машиностроение», 1991, №1. С. 60-71, при величине фактора трения μ=0,1 составило бы 3,9,

Тогда, с учетом величины σs2=720 МПа усредненное давление q составило бы 2810 МПа. При таком давлении выполнение операции выдавливания лимитируется или разрушением, или очень низкой стойкостью пуансона.

Выдавливание на втором этапе (в соответствии с изобретением) выполняют с противонатяжением стенки стакана (см. фиг. 2). При этом, как следует из Справочника «Ковка и штамповка». В 4 т. Т. 3. Холодная объемная штамповка. Штамповка металлических порошков / Под ред. A.M. Дмитриева. - 2-е изд. / Под общ. ред. Е.И. Семенова. - М.: Машиностроение, 2010. 352 с. - Рис. 23 на стр. 82, а также Справочника «Ковка и штамповка». В 4 т. Т. 3. Холодная объемная штамповка / Под ред. Г.А. Навроцкого - М.: Машиностроение, 1987. 384 с. - рис. 26 на стр. 143, усредненное давление на пуансоне q2 снижается до величины, равной 0,58 от усредненного давления q, определенного выше.

Следовательно, q2=0,58⋅2810=1629 МПа. Таким образом, на рассматриваемом этапе выдавливания, совмещенного с вытяжкой, создают превышение давления q2/q1=1629/1017=1,6. Такое превышение давления укладывается в обоснованный в изобретении диапазон: в 1,5…2,5 раза. Отметим, что величина превышения давления зависит от толщины стенки изготавливаемого стакана. По мере утонения стенки необходимое превышение давления возрастает все более значительно.

При q2=1629 МПа сила выдавливания Р2 составляет 512 кН (см. фиг. 4).

Совмещенное с вытяжкой выдавливание с рассчитанной силой осуществляют до получения бесступенчатых цилиндрических поверхностей изделия на уровне кромки цилиндрической рабочей части пуансона 1 (см. фиг. 2, справа от оси).

Сила Р3 на заключительном этапе вытяжки стенки стакана с ее утонением рассчитана с использованием примера, приведенного в работе Данилин Г.А., Огородников В.П. Теория и расчеты процессов комбинированного пластического формоизменения / Балт. гос. техн. ун-т. СПб., 2004, стр. 154. В примере, приведенном в этой работе на стр. 154, производится вытяжка стакана с теми же размерами, что и в настоящем примере. Однако материал стакана имеет σs=450 МПа, что характерно для заготовки из малоуглеродистой стали. Величина осевого напряжения σz в подвергаемой утонению стенке стакана при угле конусности матрицы α=15° составила 400 МПа.

Это осевое напряжение пересчитано в данной заявке на деформирование латунной заготовки, имеющей σs2=σs3=720 МПа. В результате получено: σz=400⋅720/450=640 МПа.

Сила, необходимая для выполнения третьего этапа штамповки (см. фиг. 3), определяется как произведение осевого напряжения σz в вытягиваемой одновременно с ее утонением стенке стакана на площадь F поперечного сечения этой вытянутой с утонением стенки: F=π(d12-d2)/4=119,5 мм2. Рассчитанная величина силы составила P3=76,5 кН.

График на фиг. 4 построен в соответствии со значениями сил и пропорций занимаемого этапами долей времени штамповки для рассмотренного примера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2602936C2 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446909C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1996 |

|

RU2100161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446908C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092268C1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

Изобретение относится к обработке металлов давлением. Осуществляют поперечно-продольное выдавливание заготовки с получением стакана и утонение его стенки вытяжкой. Используют матрицу, полость которой имеет цилиндрический участок меньшего диаметра с размещенным в нем толкателем и цилиндрический участок большего диаметра с размещенным в нем пуансоном. Выдавливание и утонение стенки осуществляют путем штамповки заготовки по этапам. На первом этапе проводят первую стадию выдавливания заготовки, установленной на торце толкателя. На втором этапе путем перемещения матрицы в направлении пуансона и толкателя осуществляют заключительную стадию выдавливания и начало утонения стенки стакана. На третьем этапе путем движения матрицы по направлению к пуансону при неподвижном толкателе производят вытяжку стенки стакана с ее утонением. В результате обеспечивается повышение точности размеров изделия и сокращение количества операций при его изготовлении. 2 н.п. ф-лы, 4 ил.

1. Способ изготовления детали типа глубокого тонкостенного цилиндрического стакана с толстым дном, включающий отрезку заготовки от прутка, ее поперечно-продольное выдавливание и утонение стенки стакана вытяжкой, при этом поперечно-продольное выдавливание заготовки осуществляют в матрицу, полость которой имеет цилиндрический участок меньшего диаметра с размещенным в нем толкателем, выполненным диаметром, равным диаметру цилиндрического участка меньшего диаметра, и цилиндрический участок большего диаметра с размещенным в нем пуансоном, причем между упомянутыми цилиндрическими участками полости матрицы расположен конический переходный участок с углом конусности α, отличающийся тем, что используют пуансон с цилиндрической или конической, расширяющейся от рабочего торца рабочей частью и с коническим участком с углом конусности β со стороны рабочего торца, причем соотношение tgα/tgβ выдержано в пределах от 1,15 до 1,25, выполненный диаметром в приторцевой рабочей части, меньшим диаметра цилиндрического участка меньшего диаметра полости матрицы на величину удвоенной толщины стенки изготовленной детали, при этом поперечно-продольное выдавливание заготовки и утонение стенки вытяжкой осуществляют путем штамповки заготовки по этапам, на первом из которых осуществляют первую стадию поперечно-продольного выдавливания заготовки, установленной на торце толкателя, путем ее перемещения посредством толкателя в матрице, зафиксированной относительно пуансона с обеспечением зазора между поверхностью его конического участка и поверхностью конического переходного участка матрицы, на втором этапе путем перемещения матрицы в направлении пуансона и толкателя осуществляют заключительную стадию поперечно-продольного выдавливания и начало утонения стенки выдавленного стакана при создании на пуансоне давления, превышающего давление на пуансоне на первой стадии поперечно-продольного выдавливания в 1,5-2,5 раза, с получением бесступенчатой цилиндрической поверхности стакана при одновременной штамповке дна стакана с приданием ему требуемой формы, а на третьем этапе путем движения матрицы по направлению к пуансону при неподвижном толкателе производят вытяжку стенки стакана с ее утонением.

2. Устройство для изготовления детали типа глубокого тонкостенного цилиндрического стакана с толстым дном, содержащее матрицу, полость которой имеет цилиндрический участок меньшего диаметра и цилиндрический участок большего диаметра, между которыми расположен конический переходный участок с углом конусности α, толкатель, выполненный диаметром, равным диаметру цилиндрического участка меньшего диаметра полости матрицы и размещенный в упомянутом цилиндрическом участке, и пуансон, размещенный в цилиндрическом участке большего диаметра полости матрицы, при этом матрица и толкатель выполнены с возможностью независимого друг от друга перемещения, отличающийся тем, что пуансон выполнен с цилиндрической или конической и расширяющейся от рабочего торца рабочей частью и имеет со стороны рабочего торца конический участок с углом конусности β, при этом соотношение tgα/tgβ выдержано в пределах от 1,15 до 1,25, а диаметр пуансона в приторцевой рабочей части меньше диаметра цилиндрического участка меньшего диаметра полости матрицы на величину удвоенной толщины стенки изготовленной детали.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446909C2 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2602936C2 |

| Способ получения изделий типа стаканов с наружным утолщением | 1977 |

|

SU721246A1 |

| US 3977225 A1, 31.08.1976 | |||

| СПОСОБ ПРОГНОЗИРОВАНИЯ ВОЗНИКНОВЕНИЯ ВЕНОЗНОЙ ДИСГЕМИИ У ДЕТЕЙ С СИНДРОМОМ ДЕФИЦИТА ВНИМАНИЯ И ГИПЕРАКТИВНОСТИ | 2007 |

|

RU2363386C2 |

Авторы

Даты

2021-12-09—Публикация

2020-03-17—Подача