1

Изобретение относится к области обработки металлов давлением и может быть использовано при получении изделий типа глубоких тонкостенных стаканов.

Известен способ получения изделий типа стаканов обратным выдавливанием с последующей вытяжкой 1.

Недостатком известного способа является невысокая производительность при получении стаканов с большой глубиной полости, поскольку вытяжку с учетом допустимых степеней деформации осуществляют за несколько переходов, а получить стакан больщой глубины при холодном обратном выдавливании нельзя ввиду ограниченности длины рабочей части пуансона, определяемой из требований к , стойкости последнего.

С целью повышения производительности при обратном выдавливании осуществляют неполный выворот наружу выдавливаемой цилиндрической стенки.

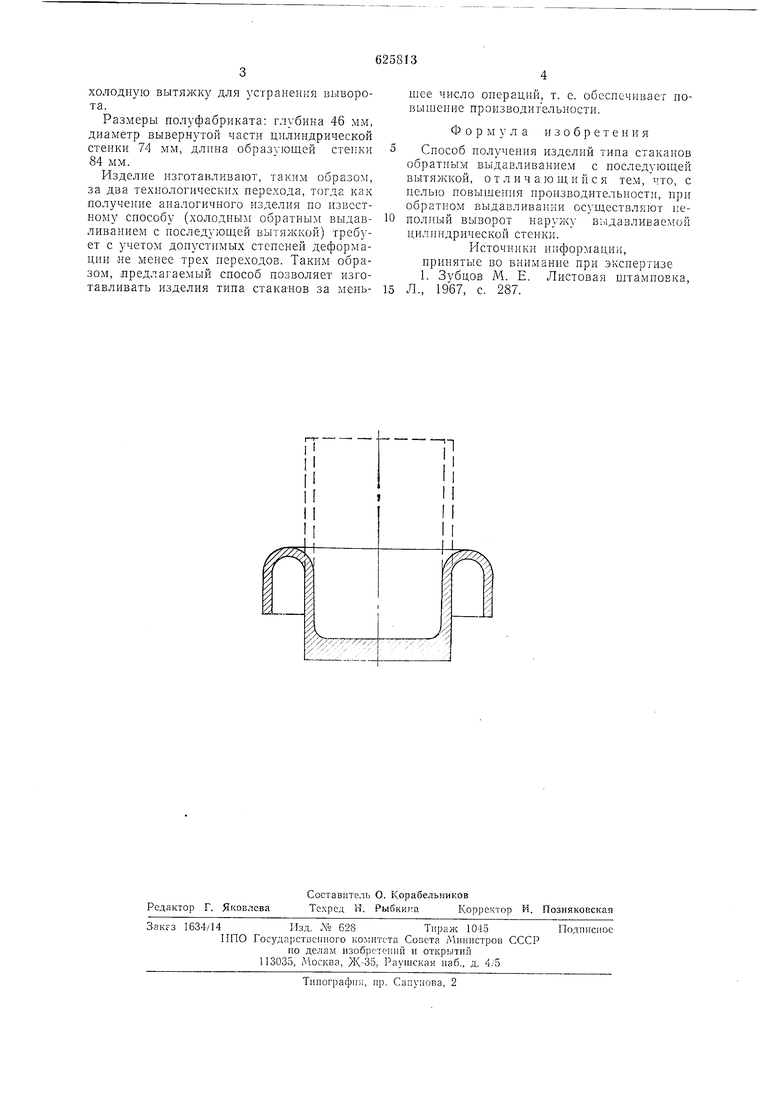

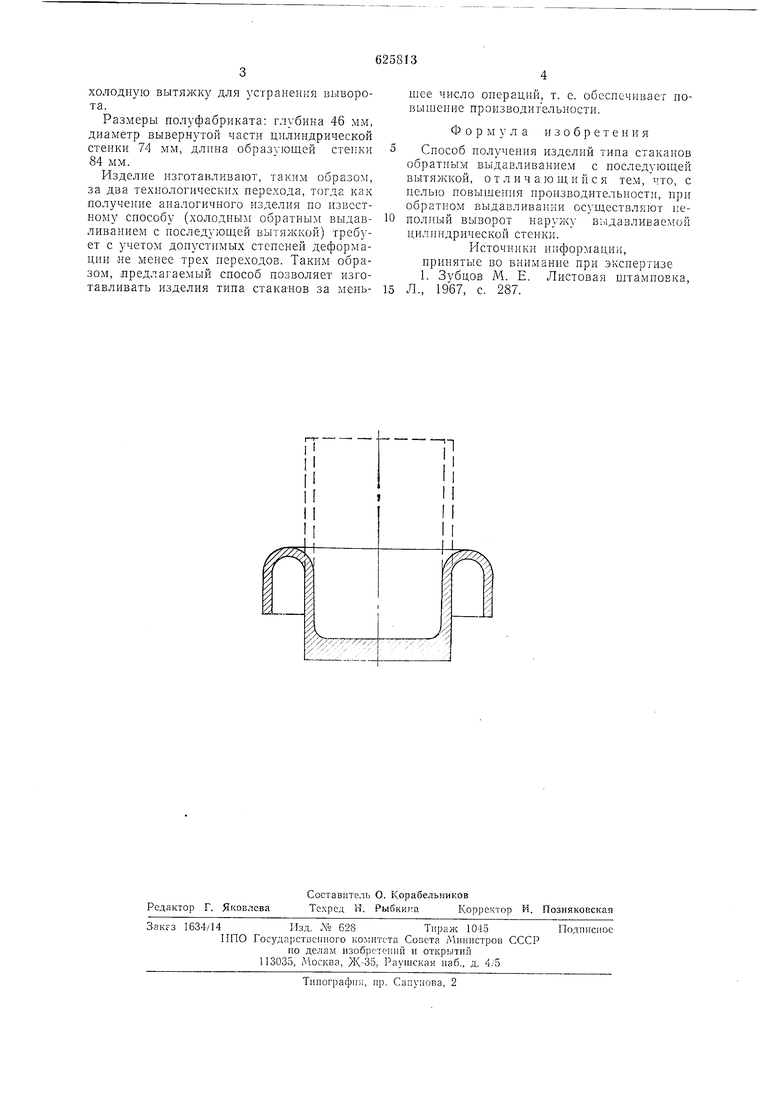

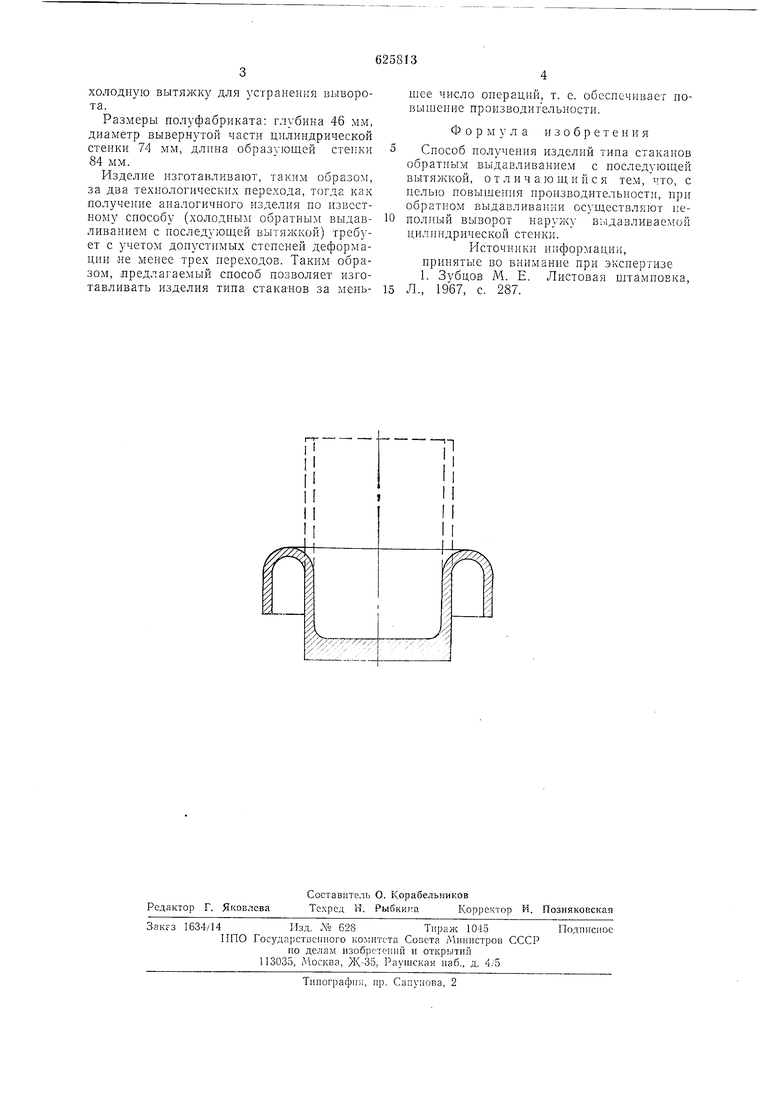

Изобретение поясняется чертежом.

Способ осуществляют следующим образом.

В начале процесса обратного выдавливания образуется одностенный стакан, когда высота его достигает величины длины рабочей части пуансона, начинается выворот наружу кромки цилиндрической стенкн

стакана. Продолжение операции обратного выдавливания приводит к увеличению высоты вывернутой части стакана, в результате чего получается полуфабрикат в виде двустенного стакана (окончательный вид полуфабриката, полученного в результате данной операции, показан на чертеже сплошной линией).

После этого увеличивают высоту полуфабриката вытяжкой, устраняя вывернутую его часть. Вытяжку выполняют за один переход, высота полуфабриката при этом может возрастать в два раза (пунктиром на чертеже показано готовое изделие

после вытяжки).

Пример конкретного осуществления способа. Изделием является стакан из сталн 10

диаметром 50 мм, с толщиной стенки 2 мм, глубиной 100 мм. Предельно допустимая длина рабочей части пуансона для обратного выдавливания согласно существующим нормам равна в данном случае 46 мм.

Цилиндрическую заготовку диаметром 50 мм из стали 10 подвергают холодному обратному выдавливанию, причем на заключительной его стадии осуществляют неполный выворот наружу выдавливаемой

стенки полуфабриката, а затем производят

холодную вытяжку для устранения выворота.

Размеры полуфабриката: глубина 46 мм, диаметр вывернутой части цилиндрической стенки 74 мм, длина образующей стенки 84 мм.

Изделие изготавливают, таким образом, за два технологических перехода, тогда как получение аиалогичного изделия но известному способу (холодным обратным выдавливанием с последующей вытяжкой) требует с учетом допустимых степеней деформации не менее трех переходов. Таким образом, предлагаемый способ позволяет изготавливать изделия типа стаканов за мецьшее число операций, т. е. обеснечивает повыщение производительности.

Формула изобретения

Способ получения изделий типа стаканов обратным выдавливанием с последующей вытяжкой, отличающийся тем, что, с целью повышения производительности, при обратном выдавливании осуществляют неполнъш выБОрот наружу В1.1давливаемой цилиндрической стенки.

PI сто ч н и к и и li фор м а ц и и, принятые во внимание при экспертизе 1. Зубцов М. Е. Листовая штамповка, Л., 1967, с. 287.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых цилиндрических ступенчатых деталей с дном | 1985 |

|

SU1581448A1 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ СТАКАНОВ С ТОЛСТЫМ ДНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761507C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| Способ получения изделий типа цилиндрических тонкостенных стаканов | 1974 |

|

SU602283A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1996 |

|

RU2100161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

Г

Авторы

Даты

1978-09-30—Публикация

1977-02-01—Подача