Изобретение относится к конструкциям тепломассообменных колонных аппаратов, применяемых в химической и смежных с ней отраслях промышленности для проведения процессов между газом (паром) и жидкостью в режиме инверсии фаз.

Целью изобретения является повыше- ниетепломассообменной и пропускной способности . путем одновременного эффективного использования всех слоев насадки.

Поставленная цель достигается наса- дочным тепломассообменным аппаратом, содержащим корпус, узлы ввода и вывода газа (пара) и жидкости, слой элементов насадки, опорную решетку под насадку, прижимную решетку, которая прикреплена к верхнему торцу слоя насадки, и расположенную соосно корпусу трубы, наполненную элементами насадки, в котором, согласно изобретению, труба своим торцом прикреплена к прижимной решетке, ее нижний торец расположен под опорной решеткой ниже уровня узла вывода жидкости, а участок трубы под опорной решеткой снабжен дополнительным узлом ввода газа (пара).

Целесообразно прижимную решетку выполнить в форме обратного усеченного конуса, меньший диаметр которого равен диаметру трубы, а дополнительный узел

00

ч

ввода газа (пара) в трубу объединить с основным узлом ввода газа (пара) в аппарат.

Сущность изобретения заключается в следующем.

При работе аппарата в режиме инверсии фаз (режиме эмульгирования) жидкость выводится из слоя насадки двумя потоками: первый, нисходящий через слой насадки аппарата под его опорную решетку, второй, восходящий вместе с газом (паром), формирующийся в результате самопроизвольного расширения газо(паро)жидкостного слоя, достигшего верхнего торца слоя насадки и разделения его на газ(пар) и жидкость, которая через верхний торец трубы сливается в ее полость, наполненную элементами насадки, при этом наличие дополнительного узла ввода газа (пара) в трубу обеспечивает проведение в насадочнрй ее части взаимодействие стекающей жидкости с дополнительным потоком газа (пара), причем такое взаимодействие произойдет более интенсивно из-за большей разности концентрации и температур, а режим взаимодействия может быть выбран от пленочного до режи- .ма эмульгирования в зависимости от параметров основного тепломассообменного процесса в насадке аппарата. Расположение нижнего торца трубы под опорной решеткой ниже уровня узла вывода жидкости позволяет создать в этой зоне трубы жидкостный затвор, предотвращающий поступление основного потока газа (пара) в полость трубы через ее нижний торец и соответственно способствующий восходящему движению дополнительного газового (парового) потока по трубе и его взаимодействию в нзсадочной части трубы с противо- точио движущейся жидкостью, Таким образом, оба потока газа (пара) и оба потока жидкости смешиваются естественным образом соответственно в зоне над прижимной решеткой и в зоне под опорной решеткой, а их концентрации усредняются, и покидают аппарат соответственно через свои узлы вывода одним потоком,

Разделению газо(паро)жидкостного потока на газ (пар) и жидкость у прижимной решетки при переходе через нее способствует ее выполнение в форме обратного усеченного конуса, меньший диаметр которого равен диаметру трубы. Разделение потока происходит вследствие переориентации движения жидкости с прямолинейной восходящей вместе с газом (паром) траектории в замкнутом кольцевом объеме корпуса с насадкой в центральную зону расположения трубы в силу резкого снижения сил трения, увеличения сил деформации потока, повышения так называемого краевого эффекта и образования в связи с-этим свободных каналов для продолжающего восходящее по насадке к узлу его вывода газа (пара) и слива жидкости под действием силы тяжести в полость трубы, заполненной элементами насадки.

Объединение дополнительного узла ввода газа (пара) в трубу с основным узлом ввода газа (пара) в аппарат позволяет иметь

0 единственный газовый (паровый) тракт ввода, автоматическое регулирование подачи и разделения на два конкурирующих потока на котором осуществляется с помощью минимального количества КИП. Датчиками для

5 исполнительных механизмов регулирования при этом могут быть дифманометры или уровнемеры, измеряющие перепад давления или уровень га4о(паро)жидкостной эмульсии соответственно в насадочной час0 ти аппарата и трубы.

Таким образом, предлагаемый аппарат обладает способностью к гидравлическому саморегулированию благодаря наличию парных конкурирующих потоков газа (пара)

5 и жидкости, движущиеся различными трактами, но имеющих общее начало и конец, что надежно стабилизирует режим эмульгирования в насадочных зонах аппарата и трубы, расширяя соответственно его диапазон,

0 а следовательно и увеличивая пропускную способность аппарата в целом, Происходящая при этом частичная циркуляция части жидкой фазы из насадочной зоны аппарата в насадочную зону трубы позволяет вести

5 более глубокое извлечение из нее целевых компонентов, например в процессах десорбции или более интенсивное обогащение ее целевым компонентом, например в процес- сах абсорбции, что повышает тепломассо- 0 обменную способность аппарата.

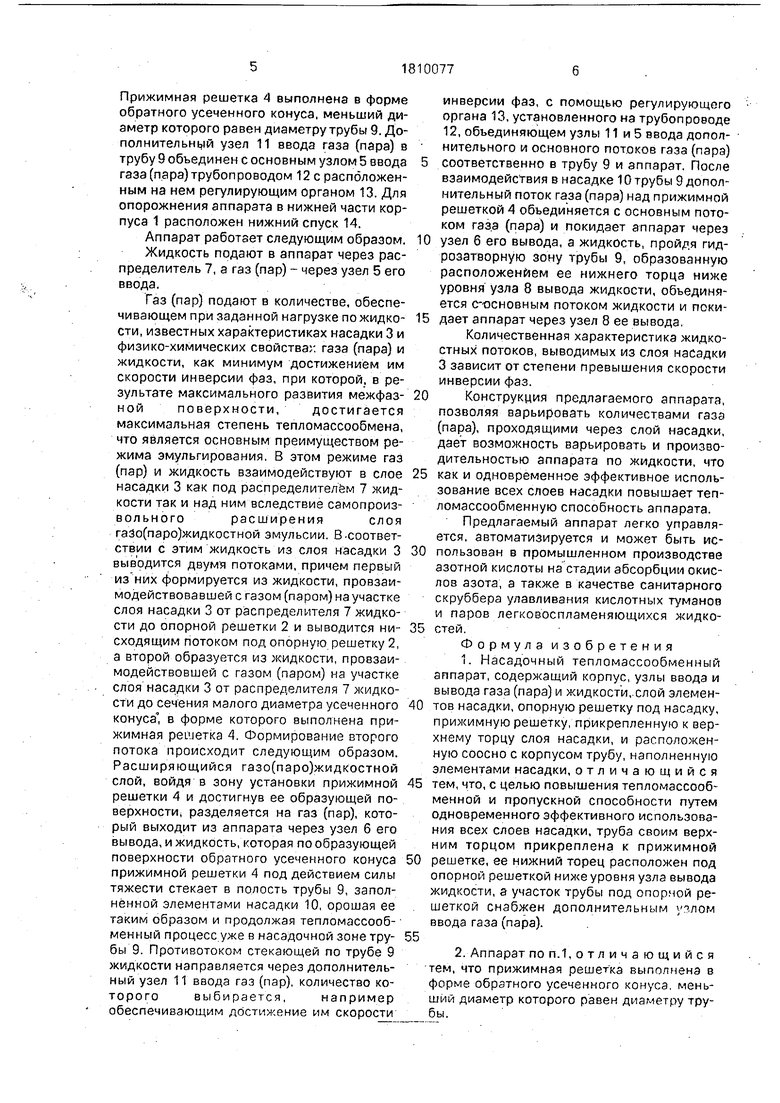

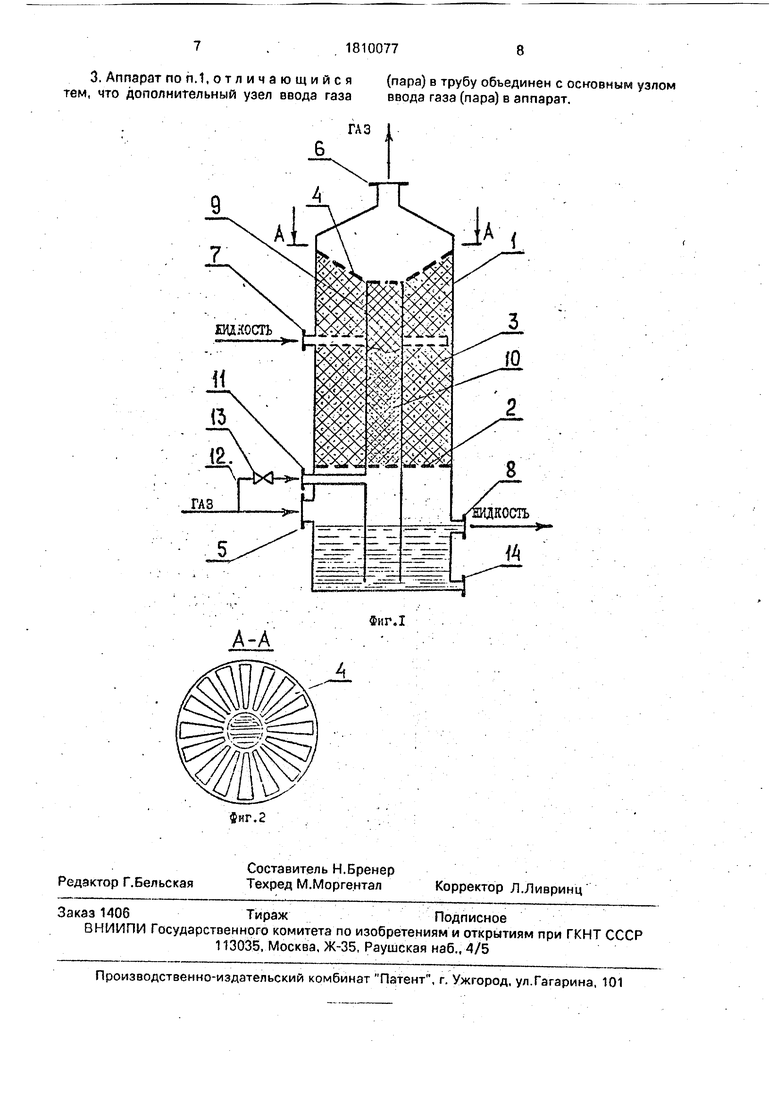

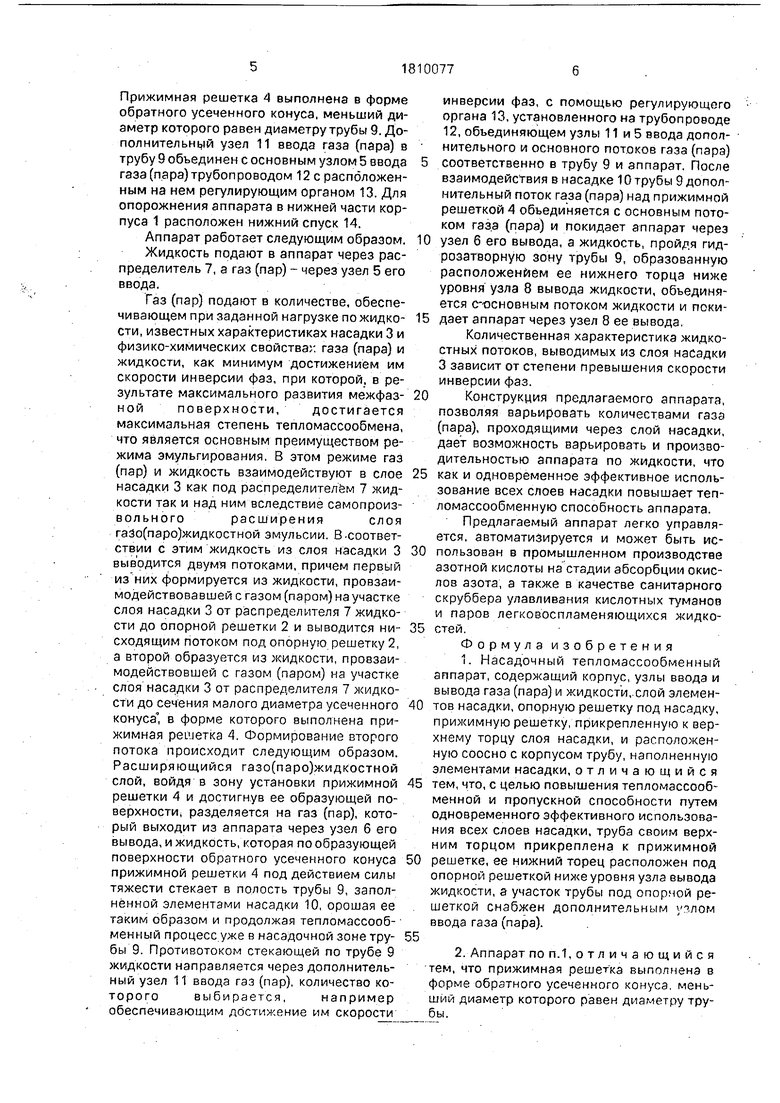

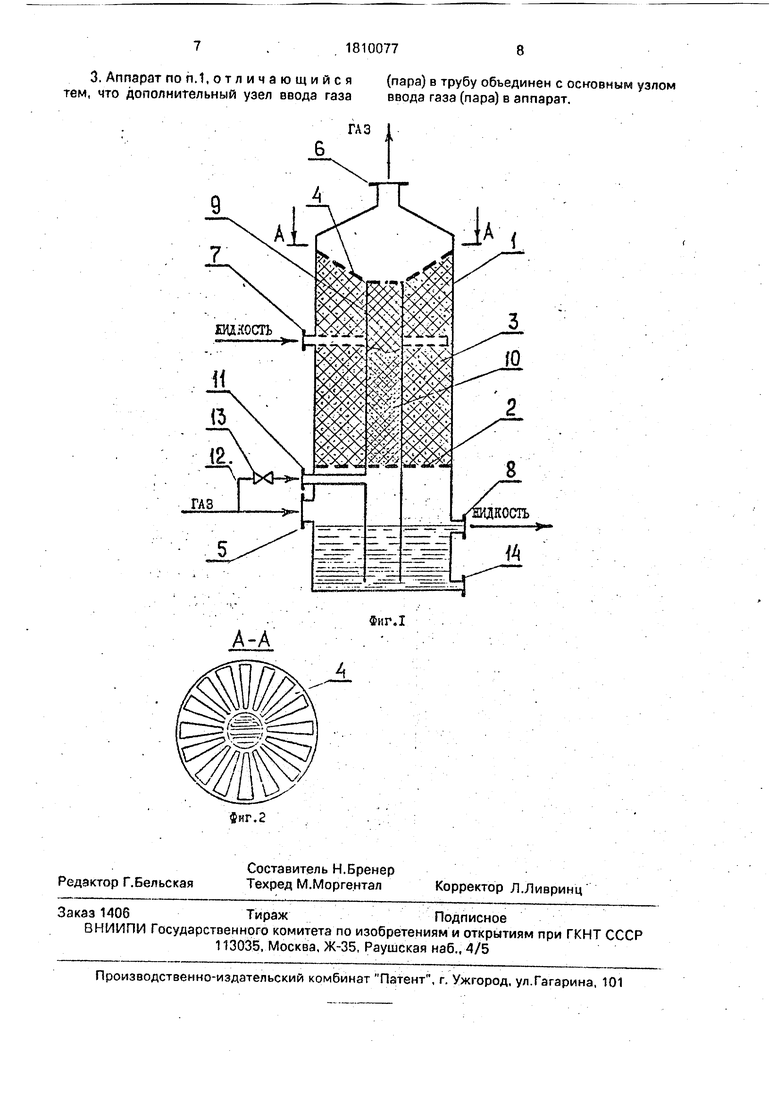

На фиг.1 показан предлагаемый аппарат, продольный разрез; на фиг.2 - сечение А-А на фиг.1,.

Аппарат состоит из корпуса 1, внутри

5 которого на опорной решетке 2 размещен

слой элементов насадки 3, к верхнему торцу

которой прикреплена прижимная решетка

4, узлов 5 и 6 ввода и вывода газа (papa),

-расположенных под слоем насадки 3 и над 0 ним соответственно, распределителя 7 жидкости и узла 8 ее вывода, расположенных в . слое насадки 3 и под ним соответственно, расположенную соосно корпусу 1 трубу 9, наполненную элементами насадки 10. Тру- 5 ба 9 своим верхним торцом прикреплена к прижимной решетке 4, ее нижний торец расположен под опорной решеткой 2 ниже уровня узла 8 вывода жидкости, а участок трубы 9 под опорной решеткой 2 снабжен дополнительным узлом 11 ввода гэза (пара).

Прижимная решетка 4 выполнена в форме обратного усеченного конуса, меньший диаметр которого равен диаметру трубы 9. Дополнительный узел 11 ввода газа (пара) в трубу 9 объединен с основным узлом 5 ввода газа (пара) трубопроводом 12 с расположенным на нем регулирующим органом 13. Для опорожнения аппарата в нижней части корпуса 1 расположен нижний спуск 14.

Аппарат работает следующим образом.

Жидкость подают в аппарат через распределитель 7, а газ (пар) - через узел 5 его ввода.

Газ (пар) подают в количестве, обеспечивающем при заданной нагрузке по жидкости, известных характеристиках насадки 3 и физико-химических свойства;: газа (пара) и жидкости, как минимум достижением им скорости инверсии фаз, при которой, в результате максимального развития межфазной поверхности, достигается максимальная степень тепломассообмена, что является основным преимуществом режима эмульгирования. В этом режиме газ (пар) и жидкость взаимодействуют в слое насадки 3 как под распределителем 7 жидкости так и над ним вследствие самопроизвольногорасширения слоя гаЗо(пэро)жидкостной эмульсии. В.соответствии с этим жидкость из слоя насадки 3 выводится двумя потоками, причем первый из них формируется из жидкости, провзаи- модействовавшей с газом (паром) на участке слоя насадки 3 от распределителя 7 жидкости до опорной решетки 2 и выводится нисходящим потоком под опорную решетку 2, а второй образуется из жидкости, провзаи- модействовшей с газом (паром) на участке слоя насадки 3 от распределителя 7 жидкости до сечения малого диаметра усеченного конуса, в форме которого выполнена прижимная решетка 4. Формирование второго потока происходит следующим образом. Расширяющийся газо(паро)жидкостной слой, войдя в зону установки прижимной решетки 4 и достигнув ее образующей по- верхноети разделяется на газ (пар), который выходит из аппарата через узел 6 его вывода, и жидкость, которая по образующей поверхности обратного усеченного конуса прижимной решетки 4 под действием силы тяжести стекает в полость трубы 9, заполненной элементами насадки 10, орошая ее таким образом и продолжая тепломассооб- менный процесс уже в насэдочной зоне трубы 9. Противотоком стекающей по трубе 9 жидкости направляется через дополнительный узел 11 ввода газ (пар), количество которого выбирается, например обеспечивающим достижение им скорости

инверсии фаз, с помощью регулирующего органа 13, установленного на трубопроводе 12, объединяющем узлы 11 и 5 ввода дополнительного и основного потоков газа (пара) 5 соответственно в трубу 9 и аппарат. После взаимодействия в насадке 10 трубы 9 дополнительный поток газа (пара) над прижимной решеткой 4 объединяется с основным потоком газа (пара) и покидает аппарат через

0 узел б его вывода, а жидкость, пройдя гидрозатворную зону трубы 9, образованную расположением ее нижнего торца ниже уровня узла 8 вывода жидкости, объединяется с-основным потоком жидкости и поки5 дает аппарат через узел 8 ее вывода.

Количественная характеристика жидкостных потоков, выводимых из слоя насадки 3 зависит от степени превышения скорости инверсии фаз.

0 Конструкция предлагаемого аппарата, позволяя варьировать количествами газа (пара), проходящими через слой насадки, дает возможность варьировать и производительностью аппарата по жидкости, что

5 как и одновременное эффективное использование всех слоев насадки повышает теп- ломассообменную способность аппарата.

Предлагаемый аппарат легко управляется, автоматизируется и может быть ис0 пользован в промышленном производстве азотной кислоты на стадии абсорбции окислов азота, а также в качестве санитарного скруббера улавливания кислотных туманов и паров легковоспламеняющихся жидко5 стей.

Формула изобретения

1. Насадочный тепломассообменный аппарат, содержащий корпус, узлы ввода и вывода газа (пара) и жидкости,.слой элемен0 тов насадки, опорную решетку под насадку, прижимную решетку, прикрепленную к верхнему торцу слоя насадки, и расположенную соосно с корпусом трубу, наполненную элементами насадки, отличающийся

5 тем, что, с целью повышения тепломассооб- менной и пропускной способности путем одновременного эффективного использования всех слоев насадки, труба своим верхним торцом прикреплена к прижимной

0 решетке, ее нижний торец расположен под опорной решеткой ниже уровня узла вывода жидкости, а участок трубы под опорной решеткой снабжен дополнительным узлом ввода газа (пара).

5

2. Аппарат по п.1,отличающийся тем, что прижимная решетка выполнена в форме обратного усеченного конуса, меньший диаметр которого равен диаметру трубы.

3. Аппарат по п. 1,отличающийся (пара) в трубу объединен с основным узлом тем, что дополнительный узел ввода газа ввода газа (пара) в аппарат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1987 |

|

SU1500334A1 |

| Тепломассообменный аппарат для взаимодействия газа (пара) и жидкости | 1989 |

|

SU1634292A1 |

| Тепломассообменный аппарат для взаимодействия газа (пара) и жидкости | 1983 |

|

SU1197683A1 |

| Массотеплообменный аппарат | 1990 |

|

SU1720678A1 |

| Тепломассообменная колонна (ее варианты) | 1983 |

|

SU1140821A1 |

| Распределитель жидкости | 1989 |

|

SU1678424A1 |

| Тепломассообменная колонна | 1982 |

|

SU1095917A1 |

| Тепло-массообменный аппарат | 1977 |

|

SU722551A1 |

| Тепломассообменная колонна | 1987 |

|

SU1500352A1 |

| Скруббер | 1983 |

|

SU1127618A1 |

Использование: в химической и смежных с ней отраслях промышленности для проведения процессов между газом (паром) и жидкостью в режиме инверсии фаз. Сущность изобретения: аппарат со слоем насадки снабжен расположенной соосно с корпусом и наполненной элементами насадки трубой. Труба своим верхним торцом прикреплена к выполненной в форме обратного усеченного конуса прижимной решетки, а ее нижний торец расположен под опорной решеткой ниже уровня узла.вывода жидкости. Участок трубы под опорной решеткой снабжен дополнительным узлом ввода газа (пара), объединенным с основным узлом ввода газа (пара) в аппарат. Газо(паро)жидкостная эмульсия, самопроизвольно расширяясь,в замкнутом объеме корпуса с насадкой, достигнув прижимной решетки, разделяется на газ (пар) и жидкость на образующей ее поверхности, при этом жидкость стекает в трубу и является орошающей для ее наса- дочной части, в которую противотоком подается дополнительный поток газа (пара). 3 з. п. ф-лы. 2 ил. LH

| Насадочное устройство для массообменных аппаратов | 1979 |

|

SU904752A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Эмульгационный насадочный массообменный аппарат | 1984 |

|

SU1214126A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-23—Публикация

1991-05-12—Подача