Изобретение относится к конструкции тепломассообменных аппаратов, применяемых в химической и других смежных отраслях промышленности для проведения процессов тепломассообмена между газом (паром) и жидкостью.

Целью изобретения является расширение диапазона устойчивой работы путем создания регулируемых зон устойчивого эмульгирования на любом участке по высоте слоя насадки при одновременном увеличении пропускной способности.

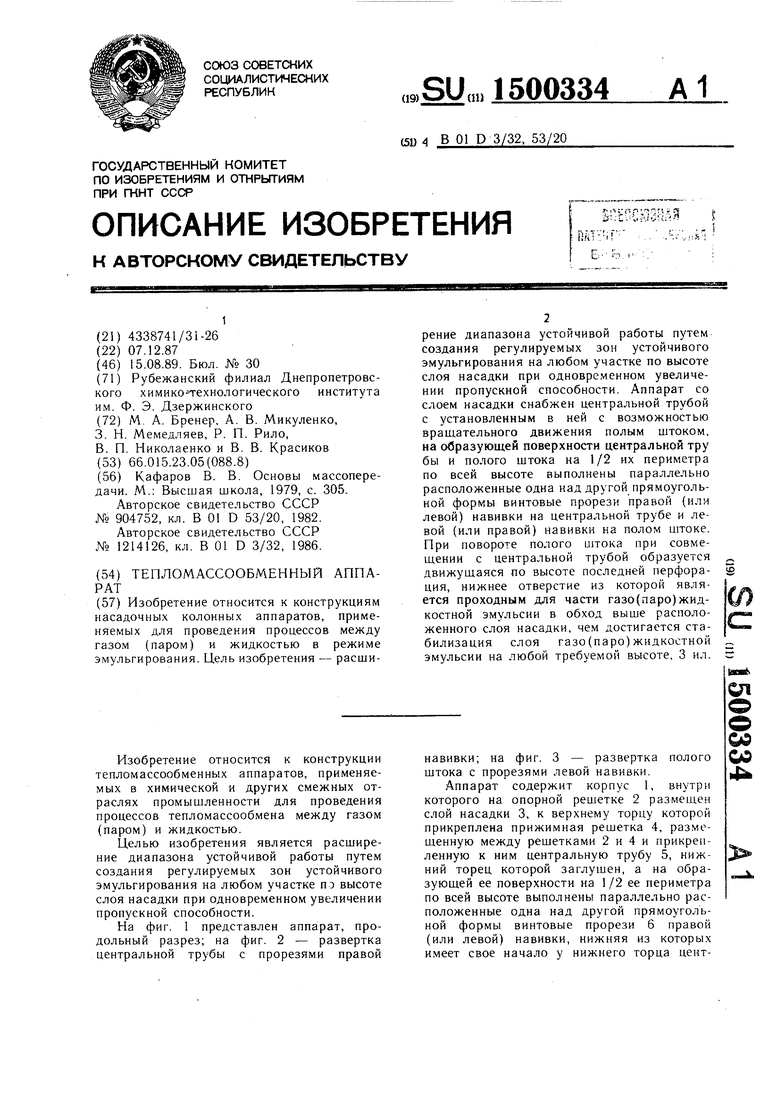

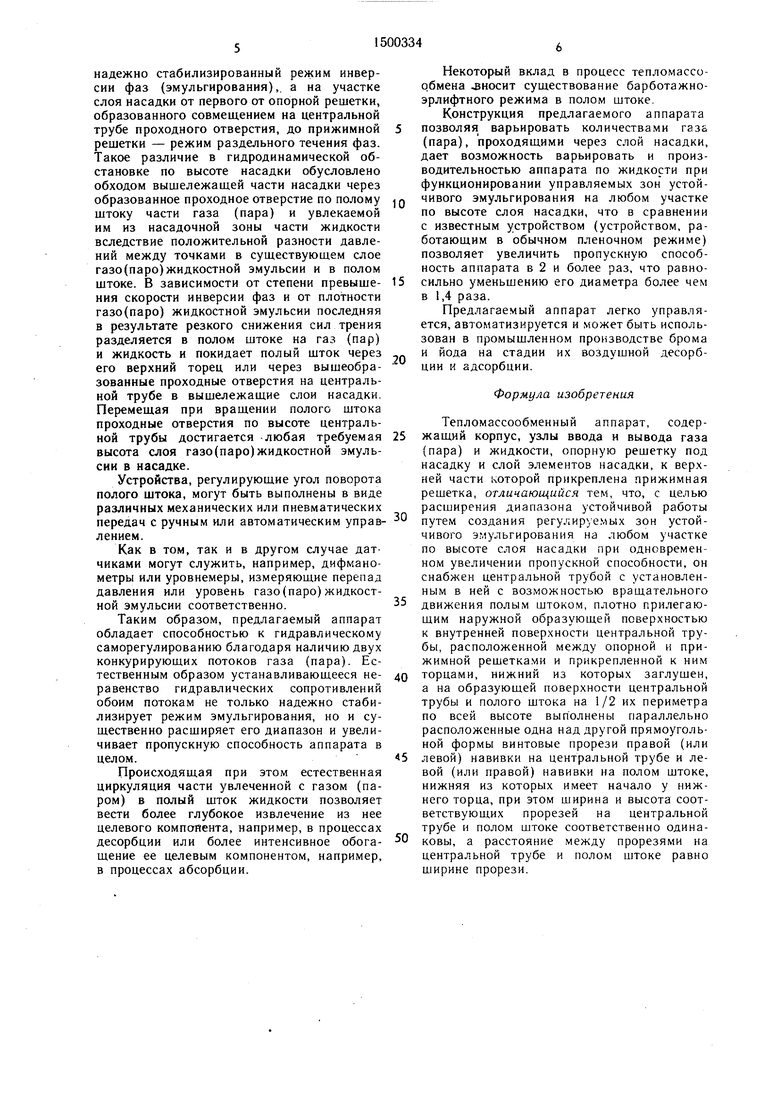

На фиг. 1 представлен аппарат, продольный разрез; на фиг. 2 - развертка центральной трубы с прорезями правой

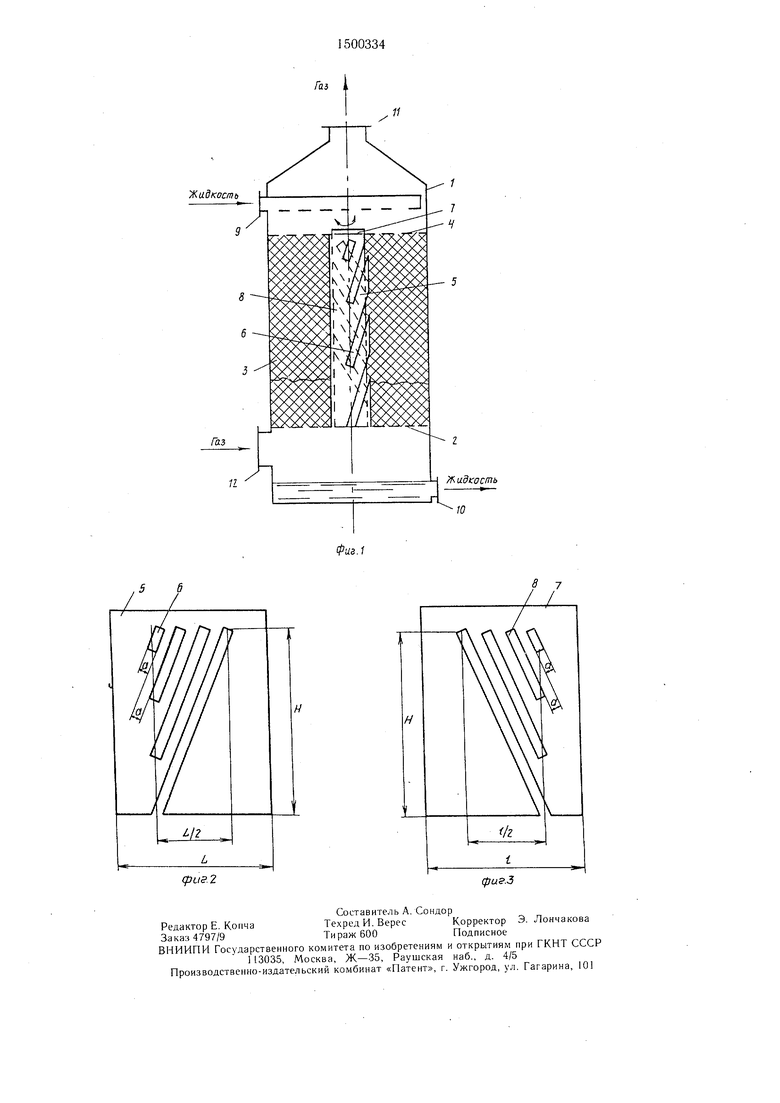

навивки; на фиг. 3 - развертка полого штока с прорезями левой навивки.

Аппарат содержит корпус 1, внутри которого на опорной решетке 2 размещен слой насадки 3, к верхнему торцу которой прикреплена прижимная решетка 4, размещенную между решетками 2 и 4 и прикрепленную к ним центральную трубу 5, нижний торец которой заглушен, а на образующей ее поверхности на 1/2 ее периметра по всей высоте выполнены параллельно расположенные одна над другой прямоугольной формы винтовые прорези 6 правой (или левой) навивки, нижняя из которых имеет свое начало у нижнего торца центО

со 4

ральной трубы 5, а окончание на расстоянии, обеспечивающем жесткость конструкции, от верхнего торца центральной трубы 5, в которую установлен с возможностью вращательного движения полый шток 7, плотно прилегающий к внутренней поверхности центральной трубы 5 своей наружной поверхностью, на которой на 1/2 ее периметра по всей высоте выполнены параллельно расположенные одна над другой прямоугольной формы винтовые прорези 8 левой (или правой) навивки, нижняя из которых имеет свое начало у нижнего торца полого щтока 7, а окончание на расстоянии, обеспечивающем жесткость конструкции, от верхнего торца полого щтока 7, причем О1ирина и высота соответствующих прорезей на центральной трубе 5 и полом щтоке 7 соответственно одинаковы а расстояние между прорезями на центральной трубе 5 и полом штоке 7 равно щирине прорези. Над слоем насадки 3 и под ним соответственно расположены распределитель 9 жидкости, например, кольцевого типа и узел 10 ее вывода, так же соответственно расположены узел 11 вывода газа (пара) и узел 12 его ввода.

Аппарат работает следующим образом. Жидкость подают в аппарат через распределитель 9, например, кольцевого типа, а газ (пар) - через узел 12 его ввода. Газ (пар) подают в количестве, обеспечивающем при заданной нагрузке по жидкости достижение им скорости инверсии фаз, при которой в результате максимального развития межфазной поверхности достигается максимальная степень тепломассообмена. В этом режиме газ (пар) и жидкость взаимодействуют в слое насадки 3 на участке от опорной решетки 2 до первого, образованного совмещением прорезей 6 центральной трубы 5 и прорезей 8 полого щтока 7, проходного внутрь полого штока 7 отверстия. Вследствие положительной разнос- ти давлений между точками в сушест- вующем слое газо(паро)жидкостной эмульсии на этом участке насадки 3 и в полом штоке 7 часть газо(паро) жидкостной эмульсии устремляется в образованное на центральной трубе 5 проходное отверстие.

В соответствии с известным условием существования режима эмульгирования при одной постоянной скорости движения потоков в силу снижения расхода газа (пара) через вышележащий относительно первого проходного отверстия на центральной трубе 5 слой насадки 3, а также соответственного снижения нагрузки по жидкости из-за байпасирования их некоторого количества через полый щток 7,-минуя часть или весь вышележащий слой насадки 3, в послед- нем возможен только режим раздельного течения фаз. Естественное взаиморегулирование расходов газа (пара) через вышележащий относительно первого проходного

о 5

0

5

0

отверстия в центральной трубе 5 слой насадки 3 и полый шток 7 в зависимости от их гидравлического сопротивления дает новой конструкции свойство гидравлического саморегулирования, что обеспечивает устойчивость и широкий диапазон существования режима эмульгирования.

В зависимости от плотности газо(паро) жидкостной эмульсии и степени превышения скорости инверсии фаз газо(паро)жидкостная эмульсия разделяется в полом щтоке 7 в результате резкого снижения сил трения на газ (пар) и жидкость и покидает полый щток 7 через его верхний торец или через вышеобразованные совмещением прорезей

6и 8 проходные отверстия на центральной трубе 5 в вышележащей относительно первого проходного отверстия слой насадки 3.

Перемещая при вращении полого щтока

7проходные отверстия по высоте центральной трубы 5, достигается, таким образом, любая требуемая высота слоя газо (паро) жидкостной эмульсии в насадке 3.

Газ (пар), обходивщий часть слоя насадки 3 по полому щтоку 7, естественным образом объединяется с основным потоком газа (пара) над слоем насадки 3 или же в нем и покидает аппарат через узел 11 его вывода.

После взаимодействия в режиме эмульгирования в насадке 3 и в барботажно- эрлифтном режиме циркуляции в полом штоке 7 жидкость выводится из аппарата через узел 10 ее вывода.

Наличие взаимно пересекающихся при совмещении полого штока и центральной трубы прорезей, соответственно правой (или левой) навивки у центральной трубы и левой (или правой) навивки у полого штока позволяет иметь как минимум количество проходных отверстий по высоте трубы, равное количеству прорезей, выполненных на образующих поверхностях центральной трубы и полого щтока, которые при повороте полого щтока вокруг своей оси в одну или другую сторону перемещаются по высоте центральной трубы от ее нижнего торца до верхнего или наоборот, образуя, таким образом, движущуюся перфорацию.

Обеспеченное равенство щирины прорезей, высот соответствующих прорезей на центральной трубе и полом щтоке, а также равенство расстояния между прорезями щирине прорези позволяет иметь все образующиеся при совмещении отверстия ромбической формы одинакового размера, что в конечном итоге оказывает влияние на обеспечение равных условий стабилизации слоя газо (паро) жидкостной эмульсии на любом участке по высоте насадки.

На участке слоя насадки от опорной рещетки до первого от опорной решетки, образованного совмещением, на центральной трубе проходного отверстия существует

надежно стабилизированный режим инверсии фаз (эмульгирования),, а на участке слоя насадки от первого от опорной решетки, образованного совмещением на центральной трубе проходного отверстия, до прижимной решетки - режим раздельного течения фаз. Такое различие в гидродинамической обстановке по высоте насадки обусловлено обходом вышележащей части насадки через образованное проходное отверстие по полому штоку части газа (пара) и увлекаемой им из насадочной зоны части жидкости вследствие положительной разности давлений между точками в существующем слое газо(паро)жидкостной эмульсии и в полом штоке. В зависимости от степени превыще- ния скорости инверсии фаз и от плотности газо(паро) жидкостной эмульсии последняя в результате резкого снижения сил трения разделяется в полом штоке на газ (пар) и жидкость и покидает полый шток через его верхний торец или через вышеобра- зованные проходные отверстия на центральной трубе в вышележащие слои насадки. Перемещая при вращении полого штока проходные отверстия по высоте центральной трубы достигается любая требуемая высота слоя газо(паро)жидкостной эмульсии в насадке.

Устройства, регулирующие угол поворота полого штока, могут быть выполнены в виде различных механических или пневматических передач с ручным или автоматическим управлением.

Как в том, так и в другом случае датчиками могут служить, например, дифмано- метры или уровнемеры, измеряющие перепад давления или уровень газо(паро)жидкостной эмульсии соответственно.

Таким образом, предлагаемый аппарат обладает способностью к гидравлическому саморегулированию благодаря наличию двух конкурирующих потоков газа (пара). Естественным образом устанавливающееся не- равенство гидравлических сопротивлений обоим потокам не только надежно стабилизирует режим эмульгирования, но и существенно расщнряет его диапазон и увеличивает пропускную способность аппарата в целом.

Происходящая при этом естественная циркуляция части увлеченной с газом (паром) в полый шток жидкости позволяет вести более глубокое извлечение из нее целевого компонента, например, в процессах десорбции или более интенсивное обога- щение ее целевым компонентом, например, в процессах абсорбции.

д 5 5

0 5

0

Некоторый вклад в процесс тепломассо- рбмена уносит существование барботажно- эрлифтного режима в полом штоке.

Конструкция предлагаемого аппарата позволяя варьировать количествами газа (пара), проходящими через слой насадки, дает возможность варьировать и производительностью аппарата по жидкости при функционировании управляемых зон устойчивого эмульгирования на любом участке по высоте слоя насадки, что в сравнении с известным устройством (устройством, работающим в обычном пленочном режиме) позволяет увеличить пропускную способность аппарата в 2 и более раз, что равносильно уменьшению его диаметра более чем в 1,4 раза.

Предлагаемый аппарат легко управляется, автоматизируется и может быть использован в промышленном производстве брома и йода на стадии их воздушной десорбции к адсорбции.

Формула изобретения

Тепломассообменный аппарат, содержащий корпус, узлы ввода и вывода газа

(пара) и жидкости, опорную решетку под насадку и слой элементов насадки, к верхней части которой прикреплена прижимная решетка, отличающийся тем, что, с целью расширения диапазона устойчивой работы путем создания регулируемых зон устойчивого э.мульгировання на любом участке по высоте слоя насадки при одновременном увеличении пропускной способности, он снабжен центральной трубой с установленным в ней с возможностью вращательного движения полым штоком, плотно прилегающим наружной образующей поверхностью к внутренней поверхности центральной трубы, расположенной между опорной и прижимной решетками и прикрепленной к ним торцами, нижний из которых заглушен, а на образующей поверхности центральной трубы и полого штока на 1/2 их периметра по всей высоте выполнены параллельно расположенные одна над другой прямоугольной формы винтовые прорези правой (или левой) навивки на центральной трубе и левой (или правой) навивки на полом штоке, нижняя из которых имеет начало у нижнего торца, при этом ширина и высота соответствующих прорезей на центральной трубе и полом штоке соответственно одинаковы, а расстояние между прорезями на центральной трубе и полом штоке равно ширине прорези.

11

w

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменная колонна | 1982 |

|

SU1095917A1 |

| Тепломассообменный аппарат для взаимодействия газа (пара) и жидкости | 1989 |

|

SU1634292A1 |

| Тепломассообменный аппарат для взаимодействия газа (пара) и жидкости | 1983 |

|

SU1197683A1 |

| Массообменная колонна с перекрестным током жидкой и газовой (паровой) фаз системы "ПЕТОН" | 2015 |

|

RU2607730C1 |

| Насадочный тепломассообменный аппарат | 1991 |

|

SU1810077A1 |

| Тепломассообменная колонна (ее варианты) | 1983 |

|

SU1140821A1 |

| Массотеплообменный аппарат | 1990 |

|

SU1720678A1 |

| МАССООБМЕННАЯ КОЛОННА С ПЕРЕКРЕСТНЫМ ТОКОМ ЖИДКОЙ И ГАЗОВОЙ ФАЗ | 2015 |

|

RU2602863C9 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2005 |

|

RU2288020C1 |

| Колонна для проведения массообменных процессов | 1978 |

|

SU753441A1 |

Изобретение относится к конструкциям насадочных колонных аппаратов, применяемых для проведения процессов между газом (паром) и жидкостью в режиме эмульгирования. Цель изобретения - расширение диапазона устойчивой работы путем создания регулируемых зон устойчивого эмульгирования на любом участке по высоте слоя насадки при одновременном увеличении пропускной способности. Аппарат со слоем насадки снабжен центральной трубой с установленным в ней с возможностью вращательного движения полым штоком, на образующей поверхности центральной трубы и полого штока на 1/2 их периметра по всей высоте выполнены параллельно расположенные одна над другой прямоугольной формы винтовые прорези правой (или левой) навивки на центральной трубе и левой (или правой) навивки на полом штоке. При повороте полого штока при совмещении с центральной трубой образуется движущаяся по высоте последней перфорация, нижнее отверстие из которой является проходным для части газо (паро) жидкостной эмульсии в обход выше расположенного слоя насадки, чем достигается стабилизация слоя газо (пара) жидкостной эмульсии на любой требуемой высоте. 3 ил.

(риг. 2

фиг.З

| Кафаров В | |||

| В | |||

| Основы массопере- дачи | |||

| М.: Высшая школа, 1979, с | |||

| Держатель для поленьев при винтовом колуне | 1920 |

|

SU305A1 |

| Насадочное устройство для массообменных аппаратов | 1979 |

|

SU904752A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Эмульгационный насадочный массообменный аппарат | 1984 |

|

SU1214126A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-08-15—Публикация

1987-12-07—Подача