Изобретение относится к конструкциям тепломассообменных аппаратов, применяемых в химической, нефтехимической и других смежных отраслях промышленности.

Цель изобретения - интенсификация процесса в режиме эмульгирования путем расширения диапазона устойчивой работы и увеличения пропускной способности.

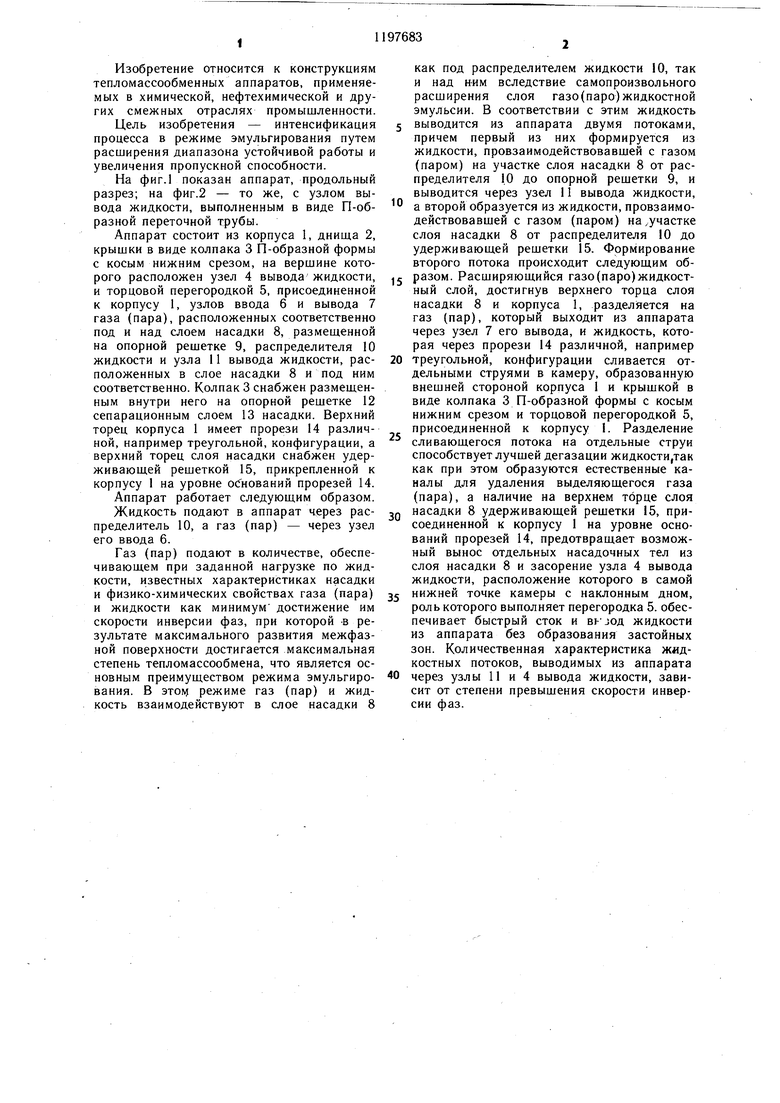

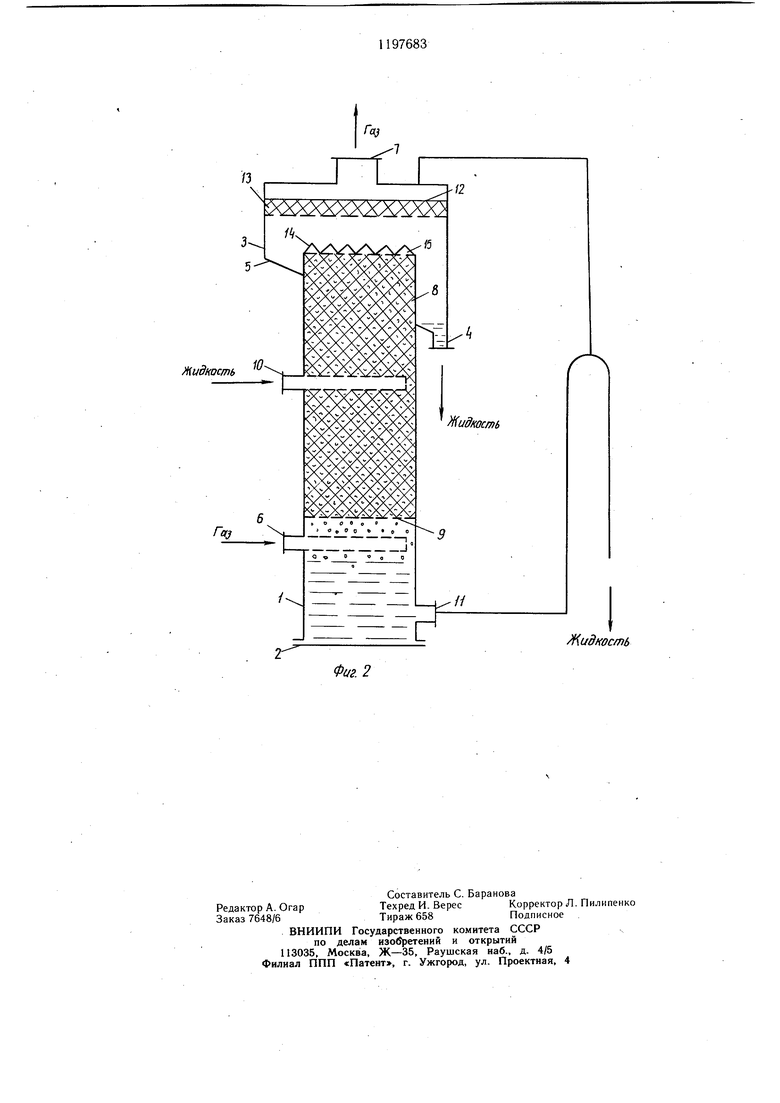

На фиг.1 показан аппарат, продольный разрез; на фиг.2 - то же, с узлом вывода жидкости, выполненным в виде П-образной переточной трубы.

Аппарат состоит из корпуса 1, днища 2, крышки в виде колпака 3 П-образной формы с косым нижним срезом, на вершине которого расположен узел 4 вывода жидкости, и торцовой перегородкой 5, присоединенной к корпусу 1, узлов ввода 6 и вывода 7 газа (пара), расположенных соответственно под и над слоем насадки 8, размешенной на опорной решетке 9, распределителя 10 жидкости и узла 11 вывода жидкости, расположенных в слое насадки 8 и под ним соответственно. Колпак 3 снабжен размещенным внутри него на опорной решетке 12 сепарационным слоем 13 насадки. Верхний торец корпуса 1 имеет прорези 14 различной, например треугольной, конфигурации, а верхний торец слоя насадки снабжен удерживающей решеткой 15, прикрепленной к корпусу 1 на уровне обнований прорезей 14.

Аппарат работает следующим образом.

Жидкость подают в аппарат через распределитель 10, а газ (пар) - через узел его ввода 6.

Газ (пар) подают в количестве, обеспечивающем при заданной нагрузке по жидкости, известных характеристиках насадки и физико-химических свойствах газа (пара) и жидкости как минимум достижение им скорости инверсии фаз, при которой -в результате максимального развития межфазной поверхности достигается максимальная степень тепломассообмена, что является основным преимуществом режима эмульгирования. В этом режиме газ (пар) и жидкость взаимодействуют в слое насадки 8

как под распределителем жидкости 0, так и над ним вследствие самопроизвольного расширения слоя газо(паро) жидкостной эмульсии. В соответствии с этим жидкость 5 выводится из аппарата двумя потоками, причем первый из них формируется из жидкости, провзаимодействовавшей с газом (паром) на участке слоя насадки 8 от распределителя 10 до опорной рещетки 9, и выводится через узел 11 вывода жидкости,

а второй образуется из жидкости, провзаимодействовавщей с газом (паром) на участке слоя насадки 8 от распределителя 10 до удерживающей рещетки 15. Формирование второго потока происходит следующим образом. Расщиряющийся газо(паро)жидкостный слой, достигнув верхнего торца слоя насадки 8 и корпуса 1, разделяется на газ (пар), который выходит из аппарата через узел 7 его вывода, и жидкость, которая через прорези 14 различной, например

0 треугольной, конфигурации сливается отдельными струями в камеру, образованную внешней стороной корпуса 1 и крышкой в виде колпака 3 П-образной формы с косым нижним срезом и торцовой перегородкой 5, присоединенной к корпусу 1. Разделение сливающегося потока на отдельные струи способствует лучшей дегазации жидкости,так как при этом образуются естественные каналы для удаления выделяющегося газа (пара), а наличие на верхнем торце слоя

Q насадки 8 удерживающей решетки 15, присоединенной к корпусу 1 на уровне оснований прорезей 14, предотвращает возможный вынос отдельных насадочных тел из слоя насадки 8 и засорение узла 4 вывода жидкости, расположение которого в самой

нижней точке камеры с наклонным дном, роль которого выполняет перегородка 5. обеспечивает быстрый сток и жидкости из аппарата без образования застойных зон. Количественная характеристика жидкостных потоков, выводимых из аппарата

через узлы 11 и 4 вывода жидкости, зависит от степени превышения скорости инверсии фаз.

/3

/V.

k/2

б

Жидкость

//

Жидкость

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат для взаимодействия газа (пара) и жидкости | 1989 |

|

SU1634292A1 |

| Насадочный тепломассообменный аппарат | 1991 |

|

SU1810077A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1500334A1 |

| Массотеплообменный аппарат | 1990 |

|

SU1720678A1 |

| Распределитель жидкости | 1989 |

|

SU1678424A1 |

| Тепломассообменная колонна (ее варианты) | 1983 |

|

SU1140821A1 |

| Тепломассообменная колонна | 1989 |

|

SU1655541A1 |

| Тепломассообменная колонна | 1982 |

|

SU1095917A1 |

| Тепломассообменная колонна | 1983 |

|

SU1101250A1 |

| Тарельчатый скруббер | 2018 |

|

RU2680069C1 |

1. ТЕПЛОМАССООБМЕННЫЙ АППАРАТ ДЛЯ ВЗАИМОДЕЙСТВИЯ ГАЗА (ПАРА) И ЖИДКОСТИ, содержащий корпус, днище и крыщку, внутри которого ,на опорной решетке размещен слой насадки, узлы ввода и вывода газа (пара), распределитель жидкости и узел ее вывода, расположенные в слое насадки и под ним соответственно, отличающийся тем, что, с целью интенсификации процесса в режиме эмульгировния путем расщирения диапазона устойчивой работы и увеличения пропускной способности, крышка выполнена в виде колпака с перегородкой, установленной в его торце, прикрепленной к корпусу и снабженной дополнительным узлом вывода жидкости, а верхний торец корпуса выполнен с прорезями. 2. Аппарат по п.1, отличающийся тем, что он снабжен удерживающей решеткой, расположенной на верхнем торце слоя на(Л садки. со О5 ОО 00

| Кафаров | |||

| Основы массопередачи | |||

| М., 1979, с | |||

| СЧЕТНЫЙ ДИСК ДЛЯ РАСЧЕТА СОСТАВНЫХ ЧАСТЕЙ ПИЩИ | 1919 |

|

SU284A1 |

| Способ абсорбции, ректификации, тепло- и массообмена | 1951 |

|

SU104499A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Насадочное устройство для массообменных аппаратов | 1979 |

|

SU904752A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-12-15—Публикация

1983-12-05—Подача