Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления составного прокатного валка с твердосплавным бандажом | 1989 |

|

SU1745382A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ПРОКАТНЫЙ ВАЛОК | 1973 |

|

SU407438A1 |

| Чугун для прокатных валков | 1991 |

|

SU1788070A1 |

| Способ ремонта составных рабочих валков универсального балочного стана | 1990 |

|

SU1771914A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО БАНДАЖИРОВАННОГО ПРОКАТНОГО ВАЛКА | 2010 |

|

RU2429300C1 |

| ЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2006 |

|

RU2341582C2 |

| Способ борирования твердых сплавов | 1990 |

|

SU1727950A1 |

| СОСТАВНОЙ ВАЛОК | 2014 |

|

RU2684464C2 |

| ТВЕРДЫЙ СПЛАВ | 2013 |

|

RU2537469C2 |

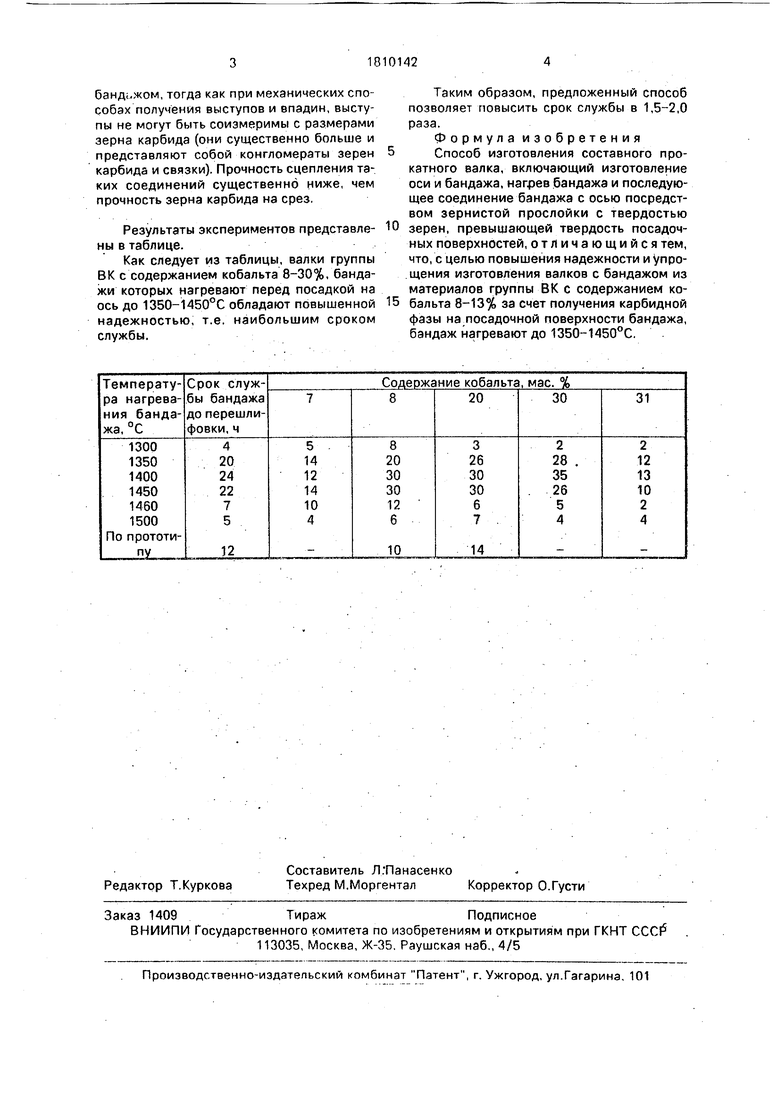

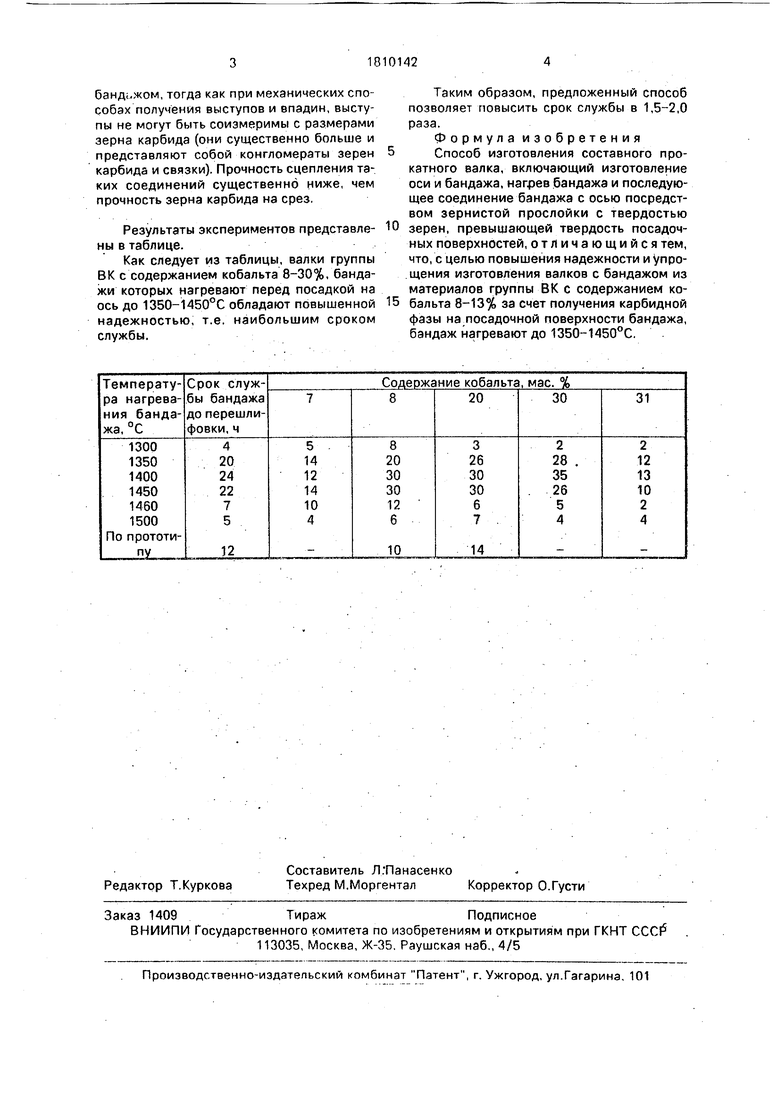

Использование: повышение надежности и упрощение изготовления прокатных валков с бандажом из материалов группы ВК с содержанием кобальта 8-30%. Сущность: на посадочной поверхности бандажа получают карбидную фазу за счет нагрева бандажа составного прокатного валка группы ВК перед посадкой на ось до температуры 1350-1450°С. 1 табл.

Изобретение относится к прокатному производству И может быть использовано на за водах черной и цветной металлургии.

Целью изобретения является повышение надежности и упрощение изготовления валков с бандажем из материалов группы ВК с содержанием кобальта 8-30% за счет получения карбидной фазы на посадочной поверхности бандажа. Поставленная цель достигается тем, что бандаж с осью собирают по горячей посадке, причем посадочная поверхность оси имеет меньшую чем у бандажа твердость, а бандаж перед посадкой на ось нагревают до 1350-1450°С.

Способ осуществляется следующим способом.

Бандаж с содержанием кобальта 10% нагревают до температуры, например, 1400°С, а затем по горячей посадке собирают с осью. Охлаждение валка е сборе осуществляют на воздухе.

Для валка группы ВК, например, с содержанием кобальта 10% ось выполняют из материала сталь 45, при этом твердость бандажа НРА-88, твердость оси оставляет НРА-45. После нагревания поверхность бандажа имеет ряд выступов и впадин, образованных соответственно зернами карбида вольфрама и кобальтовой фазой. Вследствие того, что твердость выступов - зерен карбида существенно выше твердости оси, то твердые зерна, внедряясь в мягкую поверхность оси, прочно фиксируют ось и бандаж, обеспечивая их надежное соединение и повышая срок службы валка.

Поскольку после выдержки в интервале . температур 1350-1450°С в сплаве бандажа образуется карбидная фаза, формируются зерна определенного размера (4-8 мкм), то элементы крепления бандажа На оси (выступы) соизмеримы с размером зерна карбида и составляют единичное целое с самим

00

о Ј

ю

бандажом, тогда как при механических способах получения выступов и впадин, выступы не могут быть соизмеримы с размерами зерна карбида (они существенно больше и представляют собой конгломераты зерен карбида и связки). Прочность сцепления таких соединений существенно ниже, чем прочность зерна карбида на срез.

Результаты экспериментов представлены в таблице.

Как следует из таблицы, валки группы ВК с содержанием кобальта 8-30%, бандажи которых нагревают перед посадкой на ось до 1350-1450°С обладают повышенной надежностью, т.е. наибольшим сроком службы.

Таким образом, предложенный способ позволяет повысить срок службы в 1,5-2,0 раза.

Формула изобретения Способ изготовления составного прокатного валка, включающий изготовление оси и бандажа, нагрев бандажа и последующее соединение бандажа с осью посредством зернистой прослойки с твердостью зерен, превышающей твердость посадочных поверхностей, отличающийся тем, что, с целью повышения надежности и упрощения изготовления валков с бандажом из материалов группы ВК с содержанием ко- 5 бальта 8-13% за счет получения карбидной фазы на посадочной поверхности бандажа, бандаж нагревают до 1350-1450°С.

0

| Прокатный валок | 1973 |

|

SU457501A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ПРОКАТНЫЙ ВАЛОК | 0 |

|

SU407438A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-04-23—Публикация

1990-11-05—Подача