1

Известны прокатные валки, содержащие бандаж и ось, соединенные, например, по горячепрессовой посадке, с использованием прослойки, применяемые в качестве опорных валков, в которых изгиб во время прокатки весьма мал, или в качестве рабочих валков, в которых исключается проскальзывание бандажа во время прокатки.

Предложенный прокатный валок отличается тем, что прослойка выполнена в виде распределенных по поверхности посадки зерен остроугольной формы фракцией не менее 0,05 мм, имеющих твердость, превышающую твердость материала валка. Прослойка может быть выполнена в виде сетки.

Это позволяет повысить прочность сцепления оси с бандажом, повысить жесткость валка при изгибе, более равномерно распределить зерна в прослойке и упростить сборку валка.

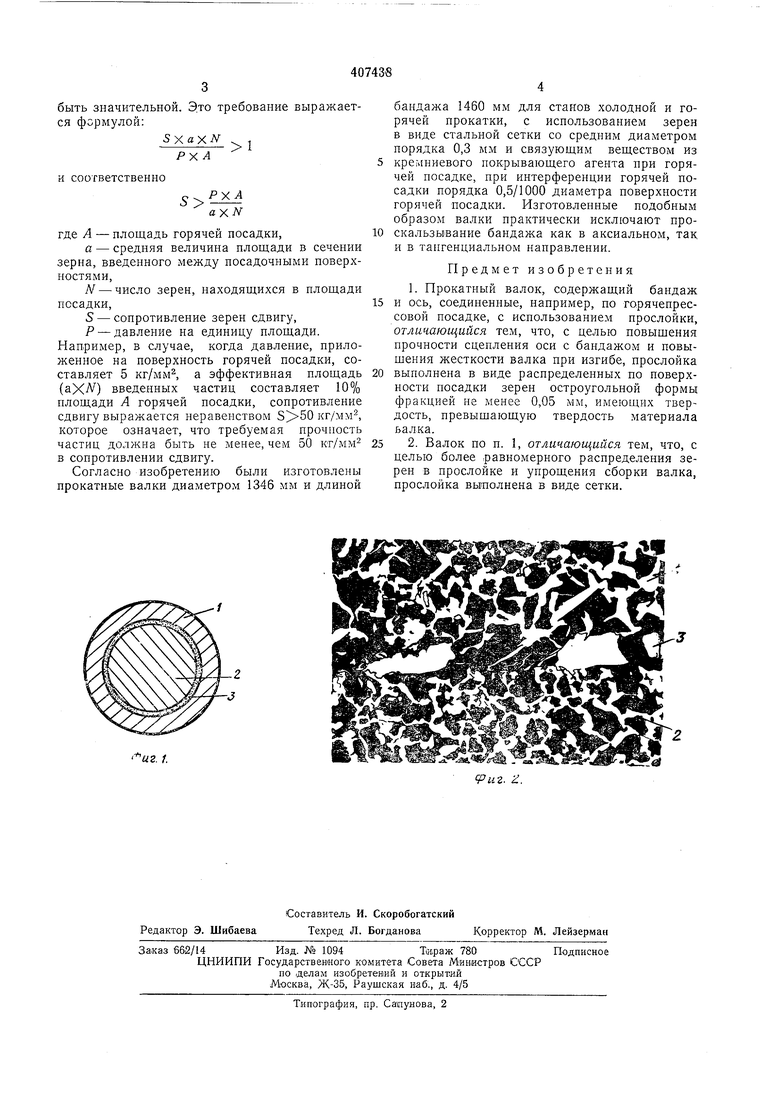

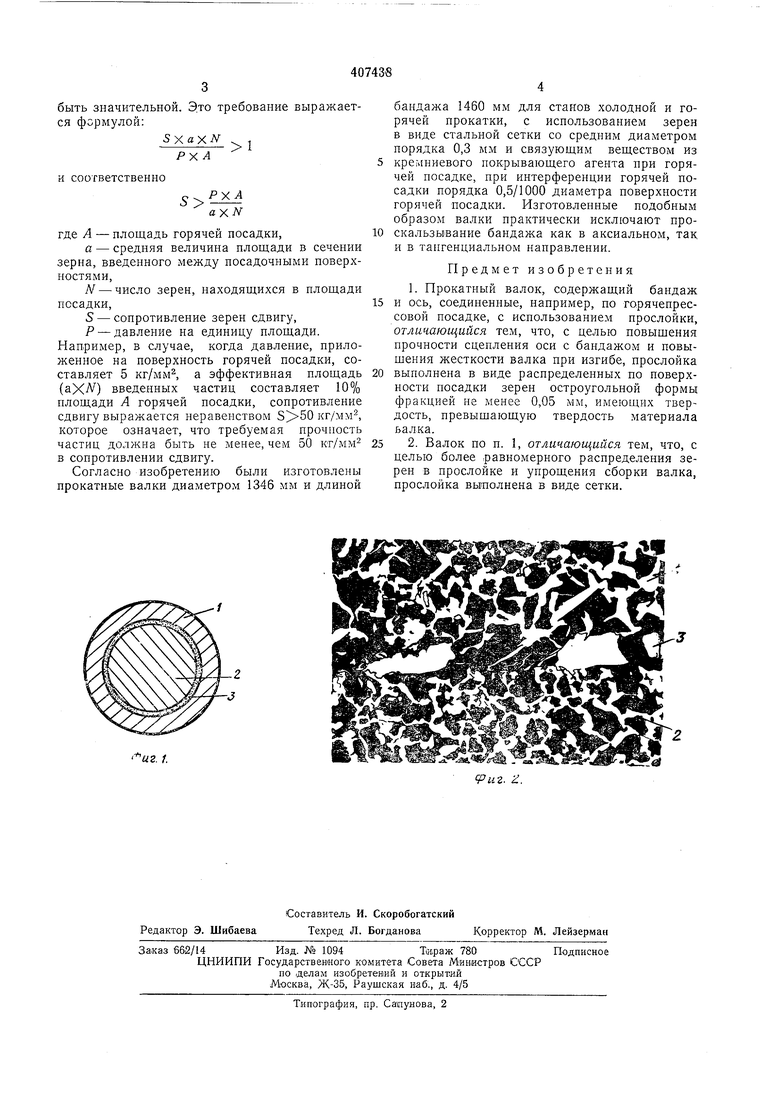

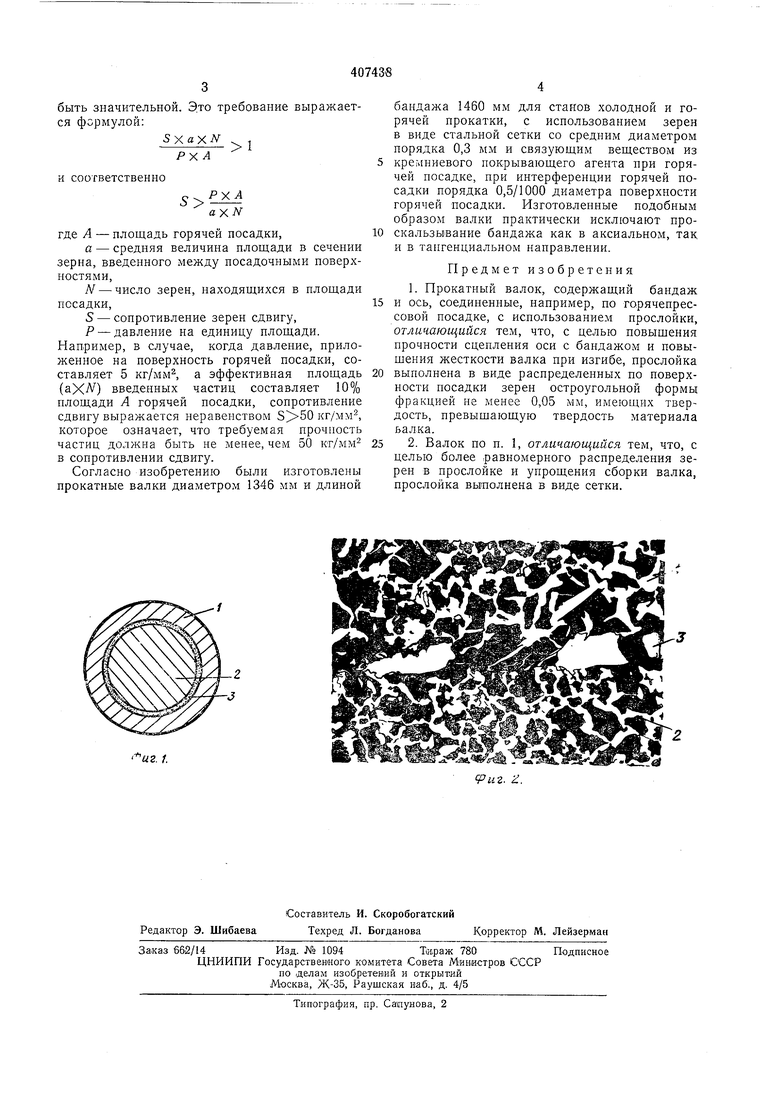

На фиг. 1 и 2 показан прокатный валок, разрез.

Прокатный валок содержит бандаж 1, ось 2 и прослойку 3, состоящую из твердых, прочных и остроугольных зерен фракцией не менее 0,05 мм, распределенных по поверхности посадки оси и бандажа, или выполненную в виде сетки. Твердость применяемых зерен -выбирается в зависи.мости от твердости материаia, используемого для изготовления бандажа и оси, и должна быть не менее, чем 170 Я1/

поскольку твердость материала валка обычно находится на уровне этой величины.

Сборка валка осуществляется следующим образом.

Зерна, имеющие твердость выше твердости внутренней поверхности бандажа и внешней поверхности оси, например, мелкоподеленная стальная сетка или керамика, смешивают со связующим веществом, а затем наносят на

поверхность оси или бандажа. После этого бандаж устанавливают на ось посредством горяче-нрессовой посадки или посадки с развальцовкой. Перед сборкой валка зерна можно наносить на поверхность оси после нанесения на нее связующего вещества. При посадке бандажа на ось зерна вклиниваются в поверхности бандажа и оси, значительно увеличивая сопротивление сдвигу посадочных поверхностей. В связи с тем, что размер зерен

является относительно большим, сопротивление сдвигу не уменьшается при повышении температуры бандажа. Размер зерен, применяемых в описываемом валке, определяется диаметром оси и зазором для горячей посадки

и должен быть меньше, чем пространство между осью и бандажом во время горячей посадки или посадки с развальцовкой.

Для сопротивления сдвигающим напряжениям при введении зерен в поверхности горячей посадки прочность самих зерен должна

быть значительной. Это требование выражается формулой:

5хаХЛ

1

РХ.А

и соответственно

РКА

S

axN

где Л - площадь горячей посадки,

а - средняя величина площади в сечении зерна, введенного между посадочными поверхностями,

Л - число зерен, находящихся в площади посадки,

5 - сопротивление зерен сдвигу,

Р - давление на единицу площади. Например, в случае, когда давление, приложенное на поверхность горячей посадки, составляет 5 кг/мм а эффективная площадь (аХ) введенных частиц составляет 10% нлощади Л горячей посадки, сопротивление сдвигу выражается неравенством кг/мм, которое означает, что требуемая прочность частиц должна быть не менее, чем 50 кг/мм в сопротивлении сдвигу.

Согласно изобретению были изготовлены прокатные валки диаметром 1346 мм и длиной

бандажа 1460 мм для станов холодной и горячей прокатки, с использованием зерен в виде стальной сетки со средним диаметром порядка 0,3 мм и связующим веществом из

кремниевого покрывающего агента нри горячей посадке, при интерференции горячей посадки порядка 0,5/1000 диаметра поверхности горячей посадки. Изготовленные подобным образом валки практически исключают проскальзывание бандажа как в аксиальном, так и в тангенциальном направлении.

Предмет изобретения

1. Прокатный валок, содержащий бандаж и ось, соединенные, например, по горячепрессовой посадке, с использованием прослойки, отличающийся тем, что, с целью повыщения прочности сцепления оси с бандажом и повышения жесткости валка при изгибе, прослойка выполнена в виде распределенных но поверхности носадки зерен остроугольной формы фракцией не менее 0,05 мм, имеющих твердость, превыщающую твердость материала ьалка.

2. Валок по п. 1, отличающийся тем, что, с целью более равномерного распределения зерен в прослойке и упрощения сборки валка, прослойка выполнена в виде сетки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления составного прокатного валка | 1990 |

|

SU1810142A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2015 |

|

RU2592011C1 |

| Составной прокатный валок | 1983 |

|

SU1100018A1 |

| Способ ремонта составных рабочих валков универсального балочного стана | 1990 |

|

SU1771914A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2016 |

|

RU2643848C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2014 |

|

RU2579322C1 |

| Способ изготовления составных прокатных валков | 1977 |

|

SU737481A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2014 |

|

RU2561618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО ОПОРНОГО ВАЛКА ПРОКАТНОГО СТАНА | 2002 |

|

RU2218218C2 |

| Способ изготовления составного прокатного валка с твердосплавным бандажом | 1989 |

|

SU1745382A1 |

иг. 1.

Авторы

Даты

1973-01-01—Публикация