Изобретение относится к металлургической промышленности и может быть использовано при обработке металлов давлением в клетях широкополосных и толстолистовых станов.

Целью изобретения является повышение ресурса валков.

Для достижения поставленной цели в заявляемом техническом решении при подготовке и эксплуатации прокатных валкрв осуществляют операции перевода новых валков из исправного состояния в работоспособное, завалку валков в клети, эксплуатацию в процессе кампании, вывалку валков из клети и восстановление их работоспособного состояния путем термоциклирования и перешлифовки. Последовательность совокупности операций восстановления валков

выбирают по критериям минимума затрат и времени на обслуживание прокатных валков. Указанная последовательность операций, составляющая цикл подготовки и эксплуатации валков, многократно повторяется до полного их износа.

Величина съема металла в каждом цикле восстановления определяется во взаимосвязи с операцией термоциклирования таким образом, что всегда имеет место оптимальный вариант расхода рабочего слоя всего валка. Совокупностью отличительных признаков предлагаемого способа является осуществление и регламентация режима восстановления валков в зависимости от следующих условий: минимизации времени восстановления валков, минимизации затрат на обслуживание валков, соотношения

00

д

о Ј

Јь

объемов металла при перешлифовке и операций термоциклирования валков.

В известных технических решениях указанные признаки, устанавливающие связь регламентирования длительности восстановления, в зависимости от совокупности технологических, физико-механических и прочих характеристик эксплуатируемых валков, отсутствуют. Другим отличием заявленного способа является регламентирование операции термоциклирования и установлен е величины съема рабочего слоя валка при восстановлении его работоспособности, в зависимости от номера кампании и твердости рабочей поверхности валка. Этот признак также не обнаружен в известных решениях.

Следует отметить, что в заявленном способе имеет место такой режим подготовки и эксплуатации валков, выполнение которого обеспечивает максимальную надежность валков заданного уровня качества.

Способ эксплуатации валков широкополосного стана реализуется следующим образом.

Новые валки с завода-изготовителя поступают на склад завода потребителя, после чего поступают в вальцешлифовальную мастерскую, где производят их первичную обработку, контроль твердости валков, выполняют их заданную профилактику и составляют комплекты рабочих и опорных валков. Затем осуществляют завалку валков в клети. В период кампании валки испытывают контактно-усталостный режим нагруже- ния, в результате которого Ьроисходит накопление повреждений поверхностного слоя. После кампании производят вывалку валков из клети, мойку и контроль, разборку, контроль поверхности и геометрических размеров валка.

В зависимости от показаний контрольных измерений валки либо списываются (валки, аварийно вышедшие из строя и отработавшие свой ресурс), либо проходят тер- моциклирование и отдых.

В процессе восстановления работоспособного состояния валков их периодически подвергают термоциркулированию, при этом каждую последующую операцию термоциклирования осуществляют через число кампаний, равное (0,,1)HSD при N 20 и (6,025-0,05)HSD при N 20, где HSD - твердость рабочей поверхности валков, N - текущий номер кампании. Съем металла рабочего слоя при перешлифовке осуществляют величиной, равной (0,3-1,2)N/n при N 20 и (0,3--Q,4)N/n при N 20, где гг- текущее

число операций термоциклирования валка за период N.

Выбор граничных условий по проведению операции термоциклирования обусловлен тем, что во время кампаний прокатный валок испытывает контактно-усталостный режим нагружения, в результате которого происходит накопление внутренних напряжений, и повреждений поверхностного

слоя, Операция термоциклирования проводится с целью снятия внутренних напряжений прокатного валка.

Граничные условия проведения операций термоциклирования установлены на

5 основании комплексных лабораторных исследований устэлостной прочности материалов прокатных валков.

Частота проведения операций термоциклирования возрастает с увеличением

0 числа кампаний. При этом нижние пределы (0.05HSD) и (0,025HSD) установлены из условия, при котором в валках с максимально возможной твердостью (90HSD) не происхо- дит необратимых процессов искажения

5 структуры и свойств рабочего слоя. Выход же за этот предел не позволяет после кампании валков восстановить свойства рабочего слоя, которые соответствовали бы требованиям, предъявляемым к новым вал0 кам.

Верхние пределы (0,1 HSD) и(0,05Н50) установлены для валков, имеющих минимальную твердость 40HSD, которую возможно использовать для валков клетей

5 кварто и интенсивность накопления повреждений,, которых более существенно, чем для валков с твердостью 90HSD, Выход за этот диапазон приводит к необратимым процессам изменения структуры, которая

0 не восстанавливается в процессе термоциклирования.

Оптимальным значением выполнения операции термоциклирования является число кампаний, которое соответствует средне5 му значению указанных диапазонов.

Съем металла при перешлифовке осуществляют величиной, равной (0,3-1,2)N/n при N 20 и (0,3-0,4)N/n при N 20, где п - текущее число операций термоциклирова0 ния валка за период N кампаний.

При увеличении съема металла при перешлифовке валок быстрее израсходует свой ресурс, следовательно, коэффициент технического использования валка умень5 шится. .

Таким образом, оптимальное число операций термоциклирования валка и величина съема металла при перешлифовке определяют наиболее рациональную связь между расходом валков, работающих с заданной

вероятностью только на износ, и производительностью стана.

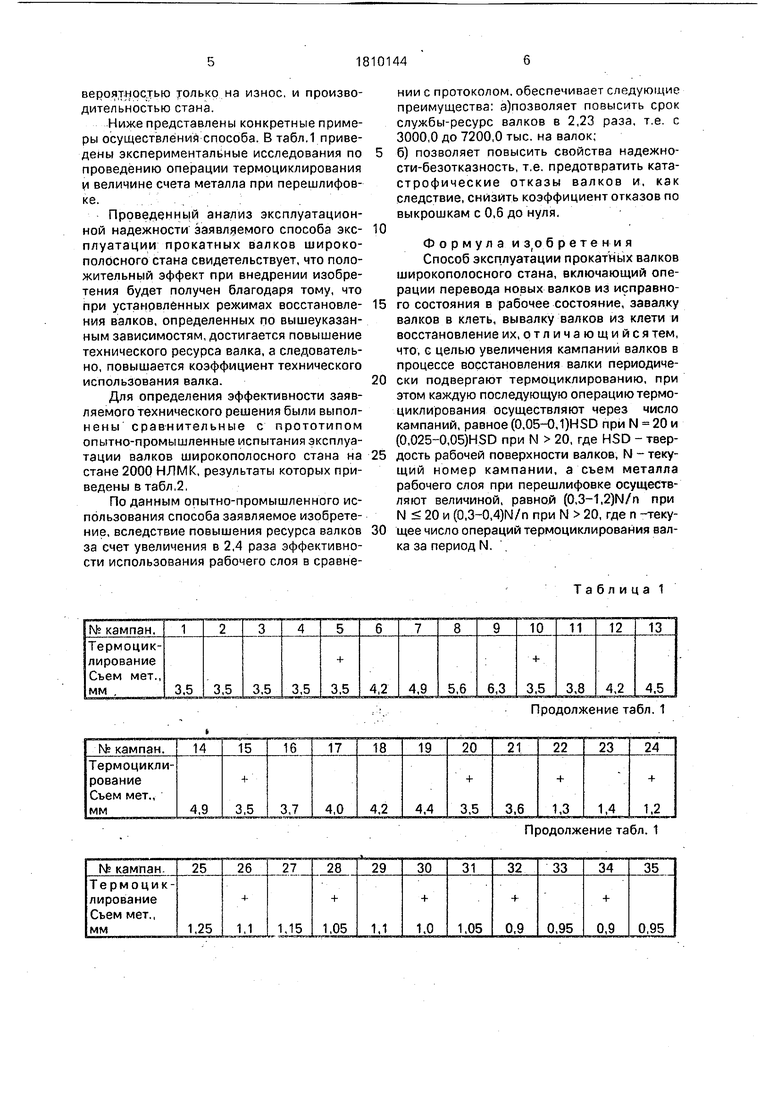

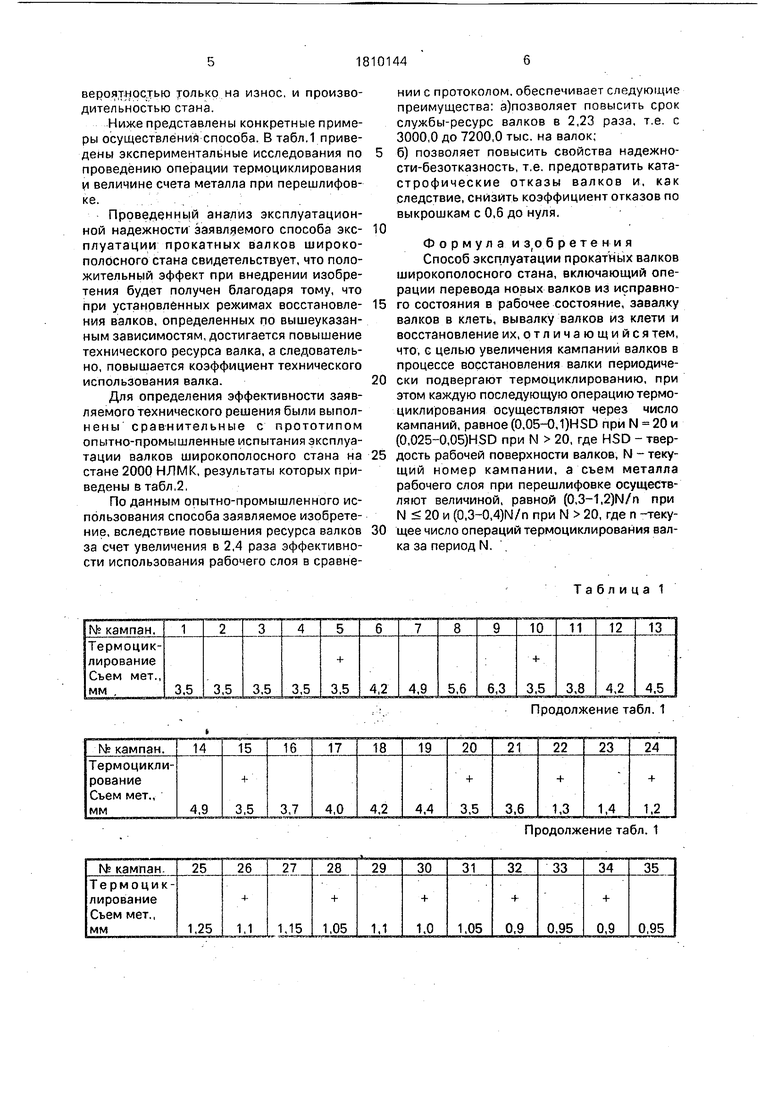

Ниже представлены конкретные примеры осуществления способа. В табл.1 приведены экспериментальные исследования по проведению операции термоциклирования и величине счета металла при перешлифовке. ..... :

Проведенный анализ эксплуатационной надежности заявляемого способа экс- плуатации прокатных валков широкополосного стана свидетельствует, что положительный эффект при внедрении изобретения будет получен благодаря тому, что при установленных режимах восстановле- ния валков, определенных по вышеуказанным зависимостям, достигается повышение технического ресурса валка, а следовательно, повышается коэффициент технического использования валка.

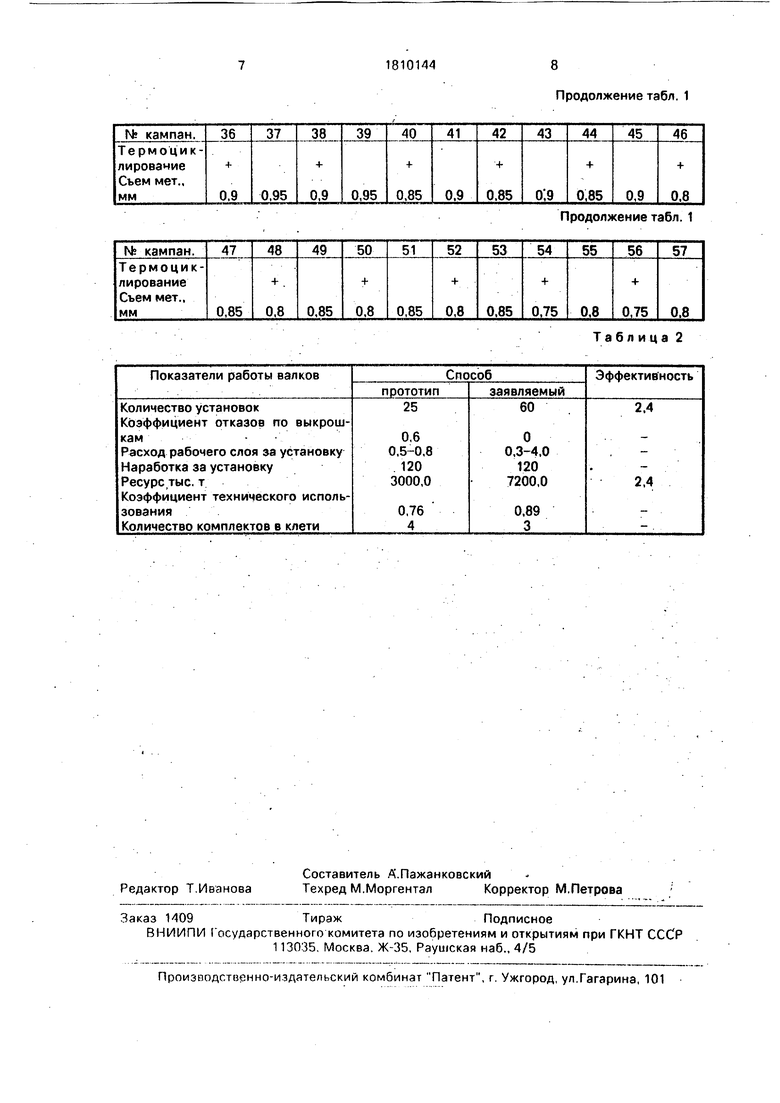

Для определения эффективности заявляемого технического решения были выпол- нены сравнительные с прототипом опытно-промышленные испытания эксплуатации валков широкополосного стана на стане 2000 НЛМК, результаты которых приведены в табл,2,

По данным опытно-промышленного использования способа заявляемое изобретение, вследствие повышения ресурса валков за счет увеличения в 2,4 раза эффективности использования рабочего слоя в сравнении с протоколом, обеспечивает следующие преимущества: а)позволяет повысить срок службы-ресурс валков в 2,23 раза, т.е. с 3000,0 до 7200,0 тыс. на валок; б) позволяет повысить свойства надежно- сти-безотказность, т.е. предотвратить катастрофические отказы валков и, как следствие, снизить коэффициент отказов по выкрошкам с 0,6 до нуля.

Формула изобретения Способ эксплуатации прокатных валков широкополосного стана, включающий операции перевода новых валков из исправного состояния в рабочее состояние, завалку валков в клеть, вывалку валков из клети и восстановление их, отличающийся тем, что, с целью увеличения кампании валков в процессе восстановления валки периодически подвергают термоциклированию, при этом каждую последующую операцию термоциклирования осуществляют через число кампаний, равное (0,05-0,1)HSD при N 20 и (0,025-0,05)HSD при N 20, где HSD - твердость рабочей поверхности валков, N - текущий номер кампании, а съем металла рабочего слоя при перешлифовке осуществляют величиной, равной (0,3-1,2)N/n при N 20 и (0,3-0,4)N/n при N 20, где п -текущее число операций термоциклирования валка за период N.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекты рабочих валков чистовой группы листового стана кварто и способ подготовки и эксплуатации комплектов рабочих валков чистовой группы листового стана кварто в течение кампании | 1989 |

|

SU1678473A1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ КВАРТО ЧИСТОВОЙ ГРУППЫ ШИРОКОПОЛОСНЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2002 |

|

RU2211736C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 2007 |

|

RU2374017C2 |

| Прокатный валок | 1988 |

|

SU1600879A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2004 |

|

RU2277023C1 |

| Способ подготовки прокатных валков к работе в течение эксплуатационной кампании | 1986 |

|

SU1342549A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОВОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2006 |

|

RU2332272C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2000 |

|

RU2184631C2 |

| Способ эксплуатации опорных валков непрерывных широкополосных прокатных станов | 2022 |

|

RU2795664C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ | 2002 |

|

RU2232063C1 |

Изобретение относится к металлургической промышленности и может быть использовано при обработке металла давлением в кпе-гях широкополосных и толстолистовых станов. Способ состоит в том, что в процессе восстановления валков периодически их подвергают термоциклированию, при этом каждую последующую операцию термоциклирования осуществляют через число.кампаний, равное (0,05-0,1) HSD при N 20 (0,025-0,05)HSD при N 20, где HSD -твер- дость рабочей поверхности валков, N -текущий момент кампании, съем металла рабочего слоя при перешлифовке осуществляют величиной равной (0,3-1,2) N/n при N 20 и (0,3-0,4) N/n при N 20, где п - текущее число операций термоциклирования валка за период, 2 табл. ел с

Таблица 1

Продолжение табл. 1

Продолжение табл. 1

Продолжение табл. 1

Продолжение табл. 1

Таблица 2

| Фиркович Ю.А | |||

| и др, Поверхностный наклеп опорных валков | |||

| Металлургия, 1982, | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ подготовки к работе опорных валков станов кварто | 1984 |

|

SU1235573A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-04-23—Публикация

1991-04-25—Подача