Изобретение относится к машиностроению, а именно к конструкциям прессов.

С целью устранения указанных недостатков пресс снабжен ползуном, расположенным между рабочей поверхностью горизонтальной поперечины и первой поперечиной, рамы, силовые цилиндры выполнены поршневыми, первый из цилиндров выполнен цилиндром рабочего хода, распо- .ложен вдоль продольной оси рамы, закреплен своим корпусом на второй поперечине рамы, а штоком жестко связан с ползуном, его поршень выполнен большим по диаметру, чем поршень второго цилиндра, а поршневые полости цилиндров соединены между собой напрямую независимой гидролинией и частично заполнены рабочей средой, горизонтальная поперечина установлена с возможностью поворота вокруг ее продольной

оси совместно с рамой, а привод снабжен приводом механизированного поворота горизонтальной поперечины.

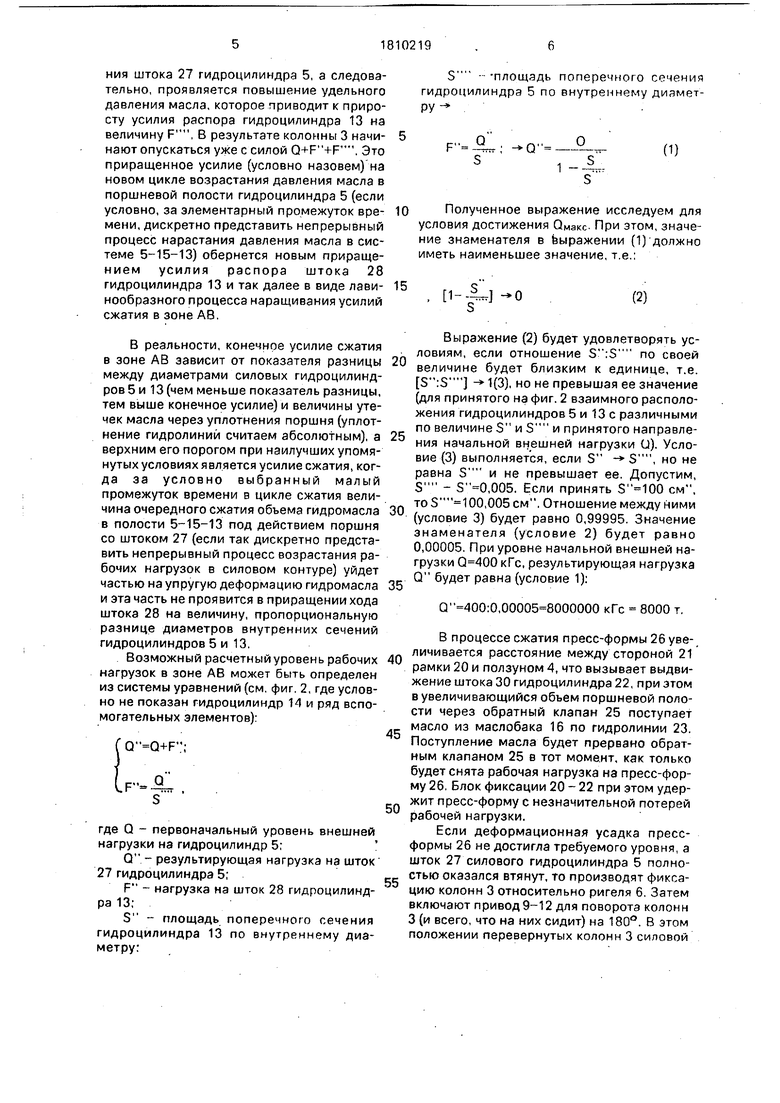

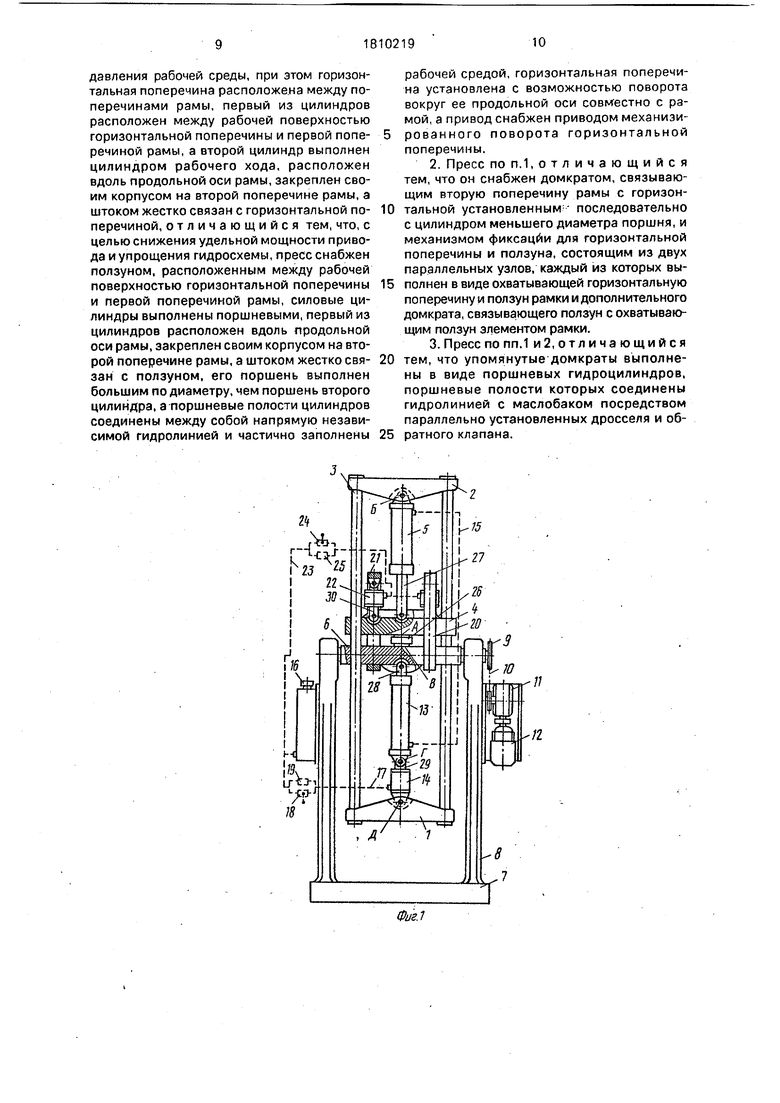

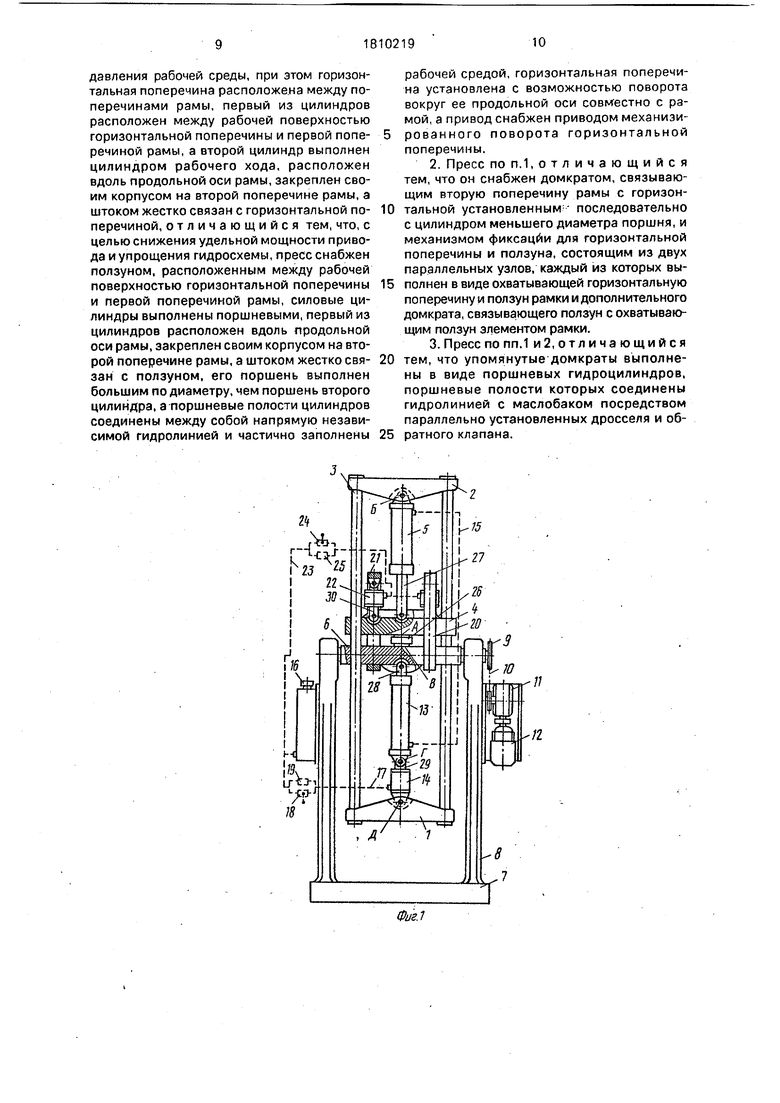

На фиг. 1 показан пресс, вид спереди; на фиг. 2 - гидравлическая схема пресса.

Гидравлический пресс содержит два несущих контура (рамы). Основной контур, в виде ригелей (поперечин) 1 и 2 по концам колонн 3, и ползун 4 кинематически связаны силовым гидроцилиндром 5 рабочего хода. Дополнительный контур, в виде ригелей 6 и 7 по концам колонн 8. Ригель 6 выполнен с возможностью поворота в вертикальной плоскости относительно колонн 8 посредством привода, состоящего из звездочки 9, закрепленной на ригеле 6 как на валу, цепной передачи 10, редуктора 11 и электродвигателя 12. Кроме того, ригель 6 установлен на колоннах 3 со стороны А рабочей повер00

о

ю

ю

хности ползуна 4, с возможностью относительного перемещения, Ползун 4 также установлен на колоннах 3 с возможностью относительного перемещения, Ригель 6 и ригель 1 связаны кинематически последова- тельно соединенными дополнительным силовым гидроцилиндром 13 возвратного хода и гидроцилиндром 14. Поршневые полости гидроцилиндров 5 и 13 соединены напрямую независимой гидролинией 15, а соответствующая полость гидроцилиндра 14 соединена напрямую с маслобаком 16 гидролинией 17, в свою очередь, оснащенной дросселем 18 и обратным клапаном 19, гидравлически соединенных параллельно. Торцовые стенки штоковых полостей цилиндров 5 и 13 выполнены с дренажными отверстиями.

Ползун 4 и ригель 6 оснащены двумя блоками фиксации относительных своих.по- ложений, Каждый из блоков представляет собой замкнутую рамку 20 охватывающую элементы 4 и 6 вдоль направления рабочих нагрузок, причем, сторона 21 рамки 20, перпендикулярна направлению рабочих нагру- зок, и ползун 4 кинематически соединены посредством гидроцилиндра 22, поршневая полость которого напрямую соединена с маслобаком 16 гидролинией 23, в свою очередь, оснащенной дросселем 24 и обратным клапаном 25, гидравлически параллельно соединенных между собой. Основанием пресса является ригель 7 дополнительного несущего контура. Ригель 6 оснащен фиксатором (условно не показан) для стопорения относительно колонн 3 в любом месте на всем протяжении их хода.

Поршневые полости гидроцилиндров 5 и 13 заполнены определенным объемом масла для гидросидтем. Выполненный на каждом гидроцилиндре 5 и 13 штуцер с пробкой (условно не показаны) предназначены для заливки масла в систему 5-15-13, Гйдроцилиндр 5, кроме того, выполнен с внутренним поперечным сечением,которое по диаметру больше, чем у гидроцилиндра 13, на 4 мм.

В двух совмещенных указанным образом несущих контурах силовое замыкание происходит в зоне АВ между ползуном 4 и ригелем 6, которая является местом установки пресс-форм 26.

Исходное положение пресса для операции прессования показано на фиг. 1. Колонны 3 устанавливаются в вертикальное положение поворотом относительно колонн 8, посредством привода 9-12, с предварительной фиксацией колонн 3 относительно ригеля 6. Силовой гидроцилиндр 5, с боль- шим внутренним диаметром, находится в

верхней точке колонн 3 и его шток 27 выдвинут на всю длину. Силовой гидроцилиндр 13, с меньшим внутренним диаметром, ориентирован соосно гидроцилиндру 5 и располагается ниже ригеля 6 с полностью втянутым штоком 28. У закрепленного под ним гидроцилиндра 14 шток 29 полностью втянут. Имеющиеся при этом объемы поршневых полостей гидроцилиндров 5 и 13 с полостью гидролинии 15 определяют упомянутый нормативный объем заливки масла. Гидроцилиндры 22 блоков фиксации находятся в положении втянутых штоков 30. Все названные дроссели 18 и 24 - закрыты.

Процесс прессования начинается сразу без задействования привода 9-12, как только будет снята фиксация между ригелем 6 и колоннами 3. В этот момент колонны 3 начинают опускаться вниз под действием силы тяжести Q, при этом расстояние АБ между ползуном 4 и ригелем 2 начинает уменьшаться. В результате шток 27 гидроцилиндра 5 начинает принудительно вдавливаться, уменьшая объем поршневой полости.

В то же время, расстояние ВД между ригелем 1 и 6 начинает увеличиваться, но не пропорционально уменьшению АБ, а с некоторым приращением; коэффициент которого зависит от величины разницы диаметров силовых гидроцилиндров 5 и 13, Дело в том, что объем порции масла, выдавленной из гидроцилиндра 5 большего диаметра, например, при ходе штока 27 на 1 см, при поступлении в гидроцилиндр 13 меньшего, диаметра обеспечит выдвижение его штока 28 на ход больший, чем 1 см. Гидроцилиндр 14 не участвует в изменении расстояния ВД, так как в исходном положении его шток 29 уже втянут и нагрузка распора гидроцилиндра 13 удерживает его шток в исходном положении до конца рабочего хода - цикла сжатия, При. неизменности расстояния БД между ригелями 1 и 2, упомянутая особенность изменения расстояния АБ и ВД при спуске колонн 3 определяет уменьшение расстояния АВ, а следовательно, сближение ползуна 4 с ригелем 6 (зона замыкания силового контура новой структуры 4-5-2-3-1- 14-13-6).

Когда будут выбраны все зазоры и люфты в упомянутом силовом контуре и в зоне АВ его замыкания, гидроцилиндр 13 дает добавку к силе тяжести Q колонн 3 (и всего, что на них сидит) за счет усилия распора F , которое он начинает проявлять от передаваемого ему давления масла с гидроцилиндра 5, помогая с добавочным усилием спуску колонн 3. Фактически при этом происходит увеличение до уровня Q+F усилия вдавливания штока 27 гидроцилиндра 5, а следовательно, проявляется повышение удельного давления масла, которое приводит к приросту усилия распора гидроцилиндра 13 на величину F, В результате колонны 3 начинают опускаться уже с силой . Это приращенное усилие (условно назовем) на новом цикле возрастания давления масла в поршневой полости гидроцилиндра 5 (если условно, за элементарный промежуток времени, дискретно представить непрерывный процесс нарастания давления масла в системе 5-15-13) обернется новым приращением усилия распора штока 28 гидроцилиндра 13 и так далее в виде лавинообразного процесса наращивания усилий сжатия в зоне АВ.

В реальности, конечное усилие сжатия в зоне АВ зависит от показателя разницы между диаметрами силовых гидроцилиндров 5 и 13 (чем меньше показатель разницы, тем выше конечное усилие) и величины утечек масла через уплотнения поршня (уплотнение гидролиний считаем абсолютным), а верхним его порогом при наилучших упомянутых условиях является усилие сжатия, когда за условно выбранный малый промежуток времени в цикле сжатия величина очередного сжатия объема гидромасла в полости 5-15-13 под действием поршня со штоком 27 (если так дискретно представить непрерывный процесс возрастания рабочих нагрузок в силовом контуре) уйдет частью на упругую деформацию гидромасла и эта часть не проявится в приращении хода штока 28 на величину, пропорциональную разнице диаметров внутренних сечений гидроцилиндров 5 и 13.

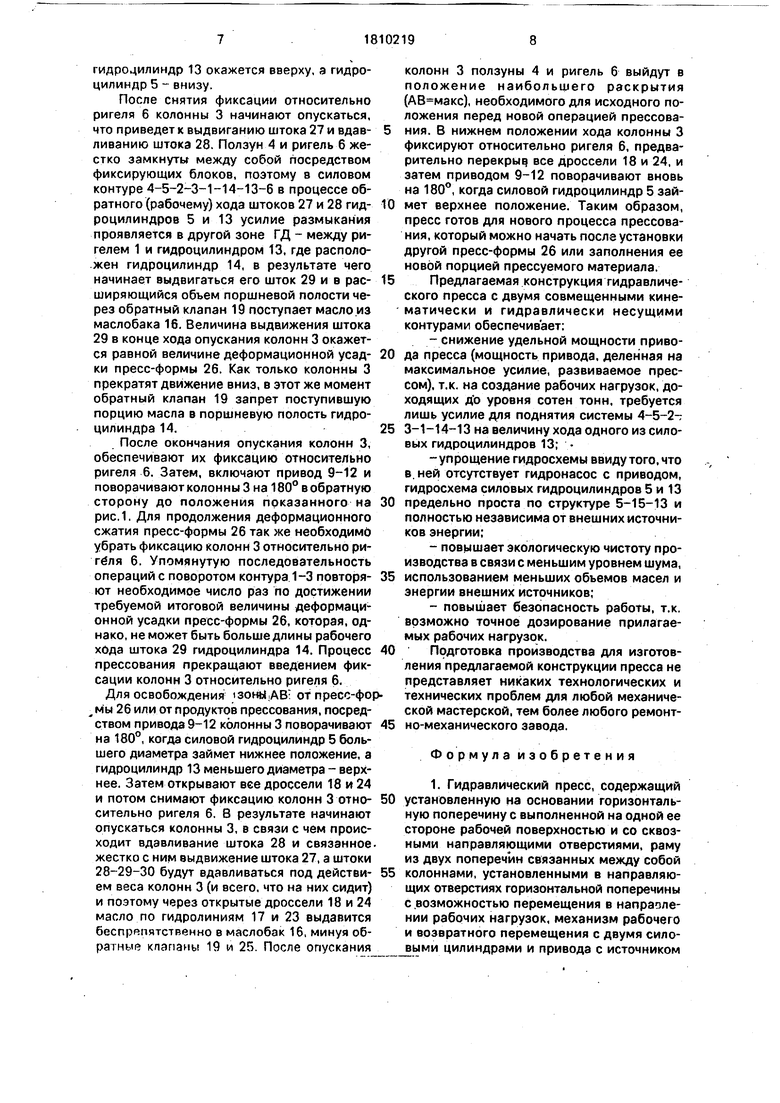

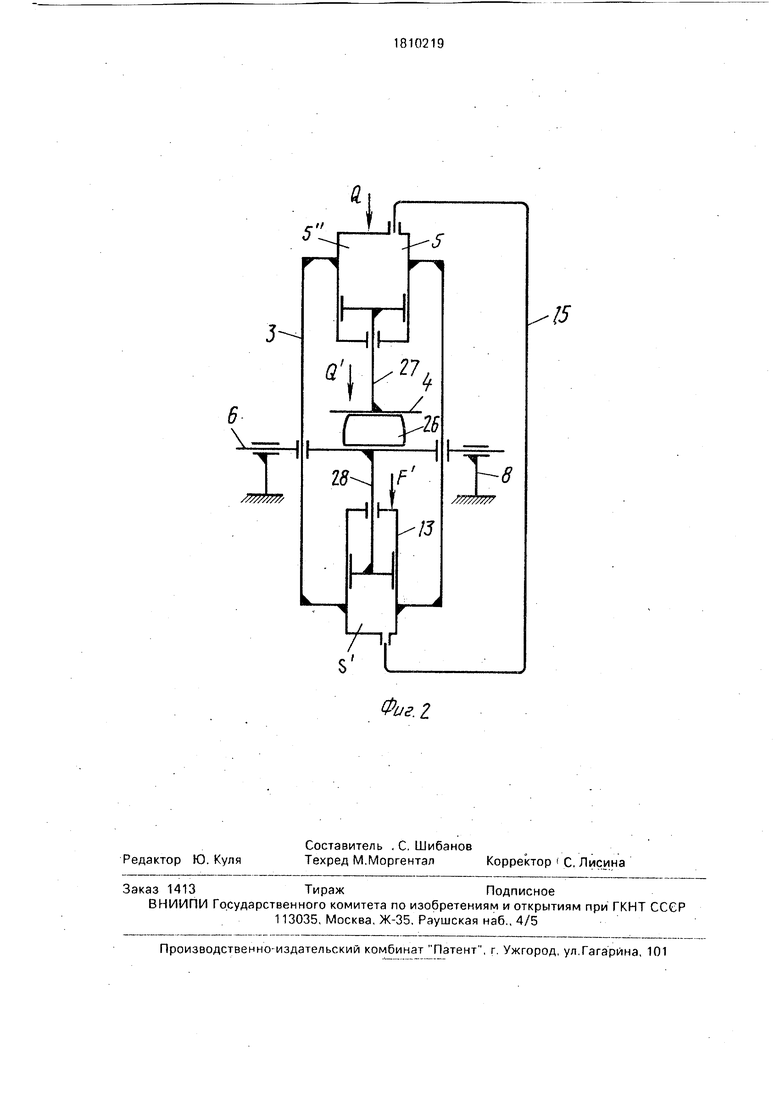

Возможный расчетный уровень рабочих нагрузок в зоне АВ может быть определен из системы уравнений (см. фиг. 2, где условно не показан гидроцилиндр 14 и ряд вспомогательных элементов):

CT-Q+F ;

.

Q

s

где Q - первоначальный уровень внешней нагрузки на гидроцилиндр 5;

Q. - результирующая нагрузка на шток 27 гидроцилиндра 5;

F - нагрузка на шток 28 гидроцилиндра 13;

S - площадь поперечного сечения гидроцилиндра 13 по внутреннему диаметру:

S - площадь поперечного сечения гидроцилиндра 5 по внутреннему диаметРУ - .

р..

s

(1)

10 Полученное выражение исследуем для условия достижения Омакс. При этом, значение знаменателя в выражении (1) должно иметь наименьшее значение, т.е.:

1S - -Ј

(2)

Выражение (2) будет удовлетворять ус- ловиям, если отношение по своей

величине будет близким к единице, т.е. - 1(3), но не превышая ее значение (для принятого на фиг. 2 взаимного расположения гидроцилиндров 5 и 13 с различными по величине S и S и принятого направления начальной внешней нагрузки U). Условие (3) выполняется, если S - S, но не равна S и не превышает ее. Допустим, S - ,005. Если принять см.

,005см. Отношение между ними (условие 3) будет равно 0,99995. Значение знаменателя (условие 2) будет равно 0,00005. При уровне начальной внешней нагрузки кГс, результирующая нагрузка

Q будет равна (условие 1):

Q 400:0,00005 8000000 кГс 8000 т.

0

5

В процессе сжатия пресс-формы 26 увеличивается расстояние между стороной 21 рамки 20 и ползуном 4, что вызывает выдвижение штока 30 гидроцилиндра 22,при этом в увеличивающийся обьем поршневой полости через обратный клапан 25 поступает масло из маслобака 16 по гидролинии 23. Поступление масла будет прервано обратным клапаном 25 в тот момент, как только будет снята рабочая нагрузка на пресс-форму 26, Блок фиксации 20 - 22 при этом удержит пресс-форму с незначительной потерей рабочей нагрузки.

Если деформационная усадка пресс- формы 26 не достигла требуемого уровня, а шток 27 силового гидроцилиндра 5 полно- стью оказался втянут, то производят фиксацию колонн 3 относительно ригеля 6. Затем включают привод 9-12 для поворота колонн 3 (и всего, что на них сидит) на 180°. В этом положении перевернутых колонн 3 силовой

ГИДР04ИЛИНДР 13 окажется вверху, а гидроцилиндр 5 - внизу.

После снятия фиксации относительно ригеля 6 колонны 3 начинают опускаться, что приведет к выдвиганию штока 27 и вдав- ливанию штока 28. Ползун 4 и ригель 6 жестко замкнуты между собой посредством фиксирующих блоков, поэтому в силовом контуре 4-5-2-3-1-14-13-6 в процессе обратного (рабочему) хода штоков 27 и 28 гид- роцилиндров 5 и 13 усилие размыкания проявляется в другой зоне ГД - между ригелем 1 и гидроцилиндром t3, где располо- .жен гидроцилиндр 14, в результате чего начинает выдвигаться его шток 29 и в рас- ширяющийся объем поршневой полости через обратный клапан 19 поступает масло из маслобака 16. Величина выдвижения штока 29 в конце хода опускания колонн 3 окажется равной величине деформационной усад- ки пресс-формы 26. Как только колонны 3 прекратят движение вниз, в этот же момент обратный клапан 19 запрет поступившую порцию масла в поршневую полость гидроцилиндра 14.

После окончания опускания колонн 3, обеспечивают их фиксацию относительно ригеля 6. Затем, включают привод 9-12 и поворачивают колонны 3 на 180° вобратную сторону до положения показанного на рис.1. Для продолжения деформационного сжатия пресс-формы 26 так же необходимо убрать фиксацию колонн 3 относительно ригеля 6. Упомянутую последовательность операций с поворотом контура 1-3 повторя- ют необходимое число раз по достижении требуемой итоговой величины деформационной усадки пресс-формы 26, которая, однако, не может быть больше длины рабочего хода штока 29 гидроцилиндра 14. Процесс прессования прекращают введением фиксации колонн 3 относительно ригеля 6.

Для освобождения 130нЫ;АВ- от пресс-фо мы 26 или от продуктов прессования, посредством привода 9-12 колонны 3 поворачивают на 180°, когда силовой гидроцилиндр 5 большего диаметра займет нижнее положение, а гидроцилиндр 13 меньшего диаметра - верхнее. Затем открывают вее дроссели 18 и 24 и потом снимают фиксацию колонн 3 отно- сительно ригеля 6. В результате начинают опускаться колонны 3, в связи с чем происходит вдавливание штока 28 и связанное жестко с ним выдвижение штока 27, а штоки 28-29-30 будут вдавливаться под действи- ем веса колонн 3 (и всего, что на них сидит) и поэтому через открытые дроссели 18 и 24 масло по гидролиниям 17 и 23 выдавится беспрепятственно в маслобак 16, минуя обратные клапаны 19 и 25. После опускания

колонн 3 ползуны 4 и ригель 6 выйдут в положение наибольшего раскрытия (), необходимого для исходного положения перед новой операцией прессования. В нижнем положении хода колонны 3 фиксируют относительно ригеля 6, предварительно перекрыв, все дроссели 18 и 24, и затем приводом 9-12 поворачивают вновь на 180°, когда силовой гидроцилиндр 5 займет верхнее положение. Таким образом, пресс готов для нового процесса прессования, который можно начать после установки другой пресс-формы 26 или заполнения ее новой порцией прессуемого материала.

Предлагаемая конструкция гидравлического пресса с двумя совмещенными кинематически и гидравлически несущими контурами обеспечивает:

- снижение удельной мощности привода пресса (мощность привода, деленная на максимальное усилие, развиваемое прессом), т.к. на создание рабочих нагрузок, доходящих до уровня сотен тонн, требуется лишь усилие для поднятия системы 4-5-2- 3-1-14-13 на величину хода одного из силовых гидроцилиндров 13;

-упрощение гидросхемы ввиду того, что в. ней отсутствует гидронасос с приводом, гидросхема силовых гидроцилиндров 5 и 13 предельно проста по структуре 5-15-13 и полностью независима от внешних источников энергии;

- повышает экологическую чистоту производства в связи с меньшим уровнем шума, использованием меньших объемов масел и энергии внешних источников;

- повышает безопасность работы, т.к. возможно точное дозирование прилагаемых рабочих нагрузок.

Подготовка производства для изготовления предлагаемой конструкции пресса не представляет никаких технологических и технических проблем для любой механической мастерской, тем более любого ремонт- но-механического завода.

Формула изобретения

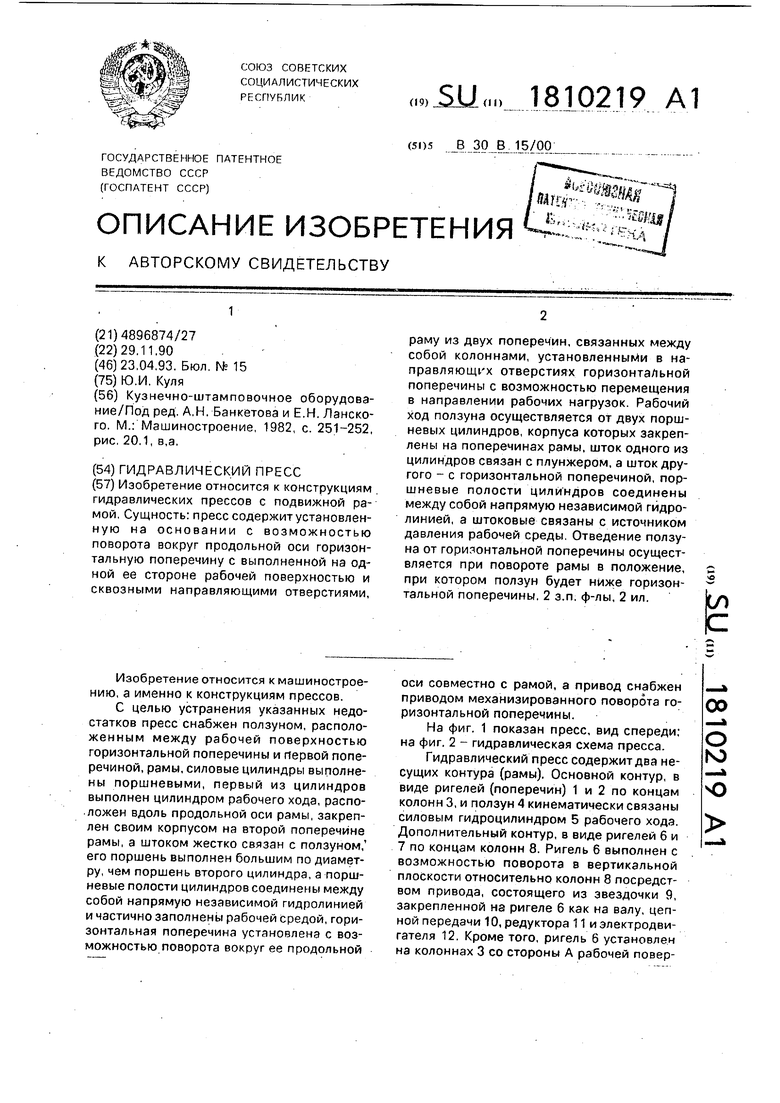

1. Гидравлический пресс, содержащий установленную на основании горизонтальную поперечину с выполненной на одной ее стороне рабочей поверхностью и со сквозными направляющими отверстиями, раму из двух поперечин связанных между собой колоннами, установленными в направляющих отверстиях горизонтальной поперечины с возможностью перемещения в напраоле- нии рабочих нагрузок, механизм рабочего и возвратного перемещения с двумя силовыми цилиндрами и привода с источником

давления рабочей среды, при этом горизонтальная поперечина расположена между поперечинами рамы, первый из цилиндров расположен между рабочей поверхностью горизонтальной поперечины и первой поперечиной рамы, а второй цилиндр выполнен цилиндром рабочего хода, расположен вдоль продольной оси рамы, закреплен своим корпусом на второй поперечине рамы, а штоком жестко связан с горизонтальной поперечиной, отличающийся тем, что, с целью снижения удельной мощности привода и упрощения гидросхемы, пресс снабжен ползуном, расположенным между рабочей поверхностью горизонтальной поперечины и первой поперечиной рамы, силовые цилиндры выполнены поршневыми, первый из цилиндров расположен вдоль продольной оси рамы, закреплен своим корпусом на второй поперечине рамы, а штоком жестко связан с ползуном, его поршень выполнен большим по диаметру, чем поршень второго цилиндра, а поршневые полости цилиндров соединены между собой напрямую независимой гидролинией и частично заполнены

рабочей средой, горизонтальная поперечина установлена с возможностью поворота вокруг ее продольной оси совместно с рамой, а привод снабжен приводом механизи- рованного поворота горизонтальной поперечины.

2. Пресс по п.1,отличающийся тем, что он снабжен домкратом, связывающим вторую поперечину рамы с горизонтальной установленным-- последовательно с цилиндром меньшего диаметра поршня, и механизмом фиксации для горизонтальной поперечины и ползуна, состоящим из двух параллельных узлов, каждый из которых выпол нен в виде охватывающей горизонтал ьную поперечину и ползун рамки и дополнительного домкрата, связывающего ползун с охватывающим ползун элементом рамки.

3. Пресс по пп.1 и 2, о т л и ч а ю щ и и с я тем, что упомянутые домкраты выполнены в виде поршневых гидроцилиндров, поршневые полости которых соединены гидролинией с маслобаком посредством параллельно установленных дросселя и об- ратного клапана.

Фиг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ТВЕРДЫХ ОТХОДОВ В БОЧКЕ И РАСПРЕССОВКИ ЗАПОЛНЕННОЙ БОЧКИ С КРЫШКОЙ В БРИКЕТ | 2010 |

|

RU2453437C2 |

| Гидравлический пресс | 2016 |

|

RU2653382C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ | 1990 |

|

RU2019339C1 |

| Машина для литья пластмассовых изделий под давлением | 1990 |

|

SU1705109A1 |

| УСТРОЙСТВО ДЛЯ СКАЛЬПИРОВАНИЯ ЗАГОТОВОК | 1992 |

|

RU2006325C1 |

| Пресс для непрерывного прессования | 1986 |

|

SU1423213A1 |

| Гидравлический многоэтажный пресс с механизмом подъема и способ прессования с гидравлической схемой его реализации | 2017 |

|

RU2681591C2 |

| Механизм перемещения горной машины | 1975 |

|

SU609911A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ИСПЫТАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2004 |

|

RU2281473C2 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1990 |

|

RU2020072C1 |

Изобретение относится к конструкциям . гидравлических прессов с подвижной рамой, Сущность: пресс содержит установленную на основании с возможностью поворота вокруг продольной оси горизонтальную поперечину с выполненной на одной ее стороне рабочей поверхностью и сквозными направляющими отверстиями, раму из двух поперечин, связанных между собой колоннами, установленными в направляющих отверстиях горизонтальной поперечины с возможностью перемещения в направлении рабочих нагрузок. Рабочий ход ползуна осуществляется от двух поршневых цилиндров, корпуса которых закреплены на поперечинах рамы, шток одного из цилиндров связан с плунжером, а шток другого - с горизонтальной поперечиной, поршневые полости цилиндров соединены между собой напрямую независимой гйдро- линией, а штоковые связаны с источником давления рабочей среды. Отведение ползуна от горизонтальной поперечины осуществляется при повороте рамы в положение, при котором ползун будет ниже горизонтальной поперечины. 2 э.п. ф-лы, 2 ил. Ё

| Кузнечно-штамповочное оборудование/Под ред | |||

| А.Н | |||

| Банкетова и Е.Н | |||

| Ланского | |||

| М.: Машиностроение, 1982, с | |||

| Способ модулирования для радиотелефона | 1921 |

|

SU251A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1993-04-23—Публикация

1990-11-29—Подача