Изобретение относится к производству и использованию режущего инструмента.

Целью изобретения является повышение стойкости и прочности режущего инструмента.

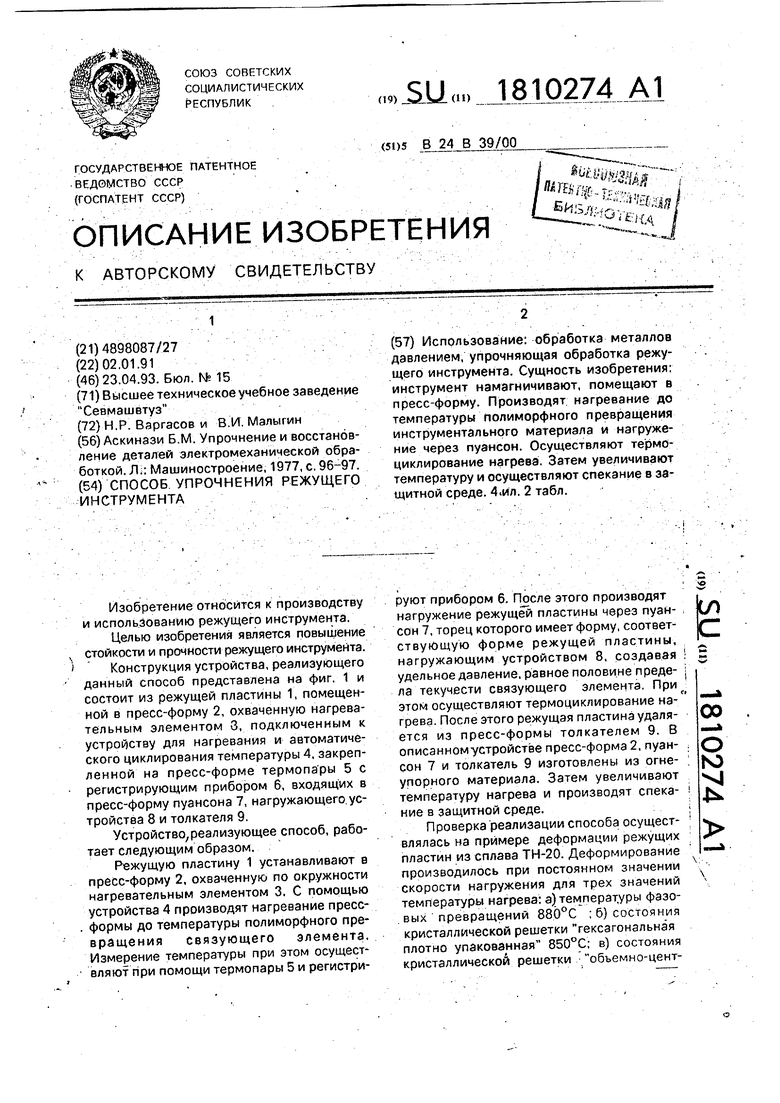

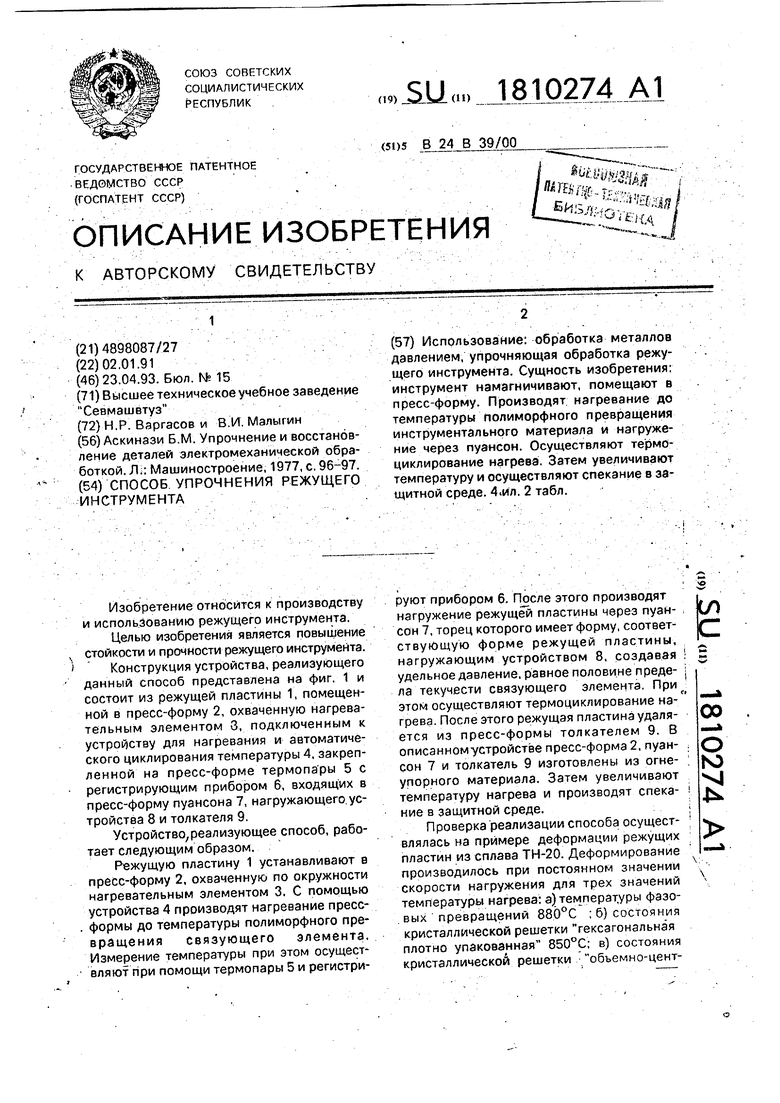

Конструкция устройства, реализующего данный способ представлена на фиг. 1 и состоит из режущей пластины 1, помещенной в пресс-форму 2, охваченную нагревательным элементом 3, подключенным к устройству для нагревания и автоматического цитирования температуры 4, закрепленной на пресс-форме термопары 5 с регистрирующим прибором 6, входящих в пресс-форму пуансона 7, нагружающего.устройства 8 и толкателя 9.

Устройство,реализующее способ, работает следующим образом.

Режущую пластину 1 устанавливают в пресс-форму 2, охваченную по окружности нагревательным элементом 3. С помощью устройства 4 производят нагревание пресс- формы до температуры полиморфного превращения связующего элемента. Измерение температуры при этом осуществляют при помощи термопары 5 и регистрируют прибором 6. После этого производят нагружение режущей пластины через пуансон 7, торец которого имеет форму, соответ- ствуЮщую форме режущей пластины, нагружающим устройством 8, создавая удельное давление, равное половине предела текучести связующего элемента. При этом осуществляют термоциклирование нагрева. После этого режущая пластина удаляется из пресс-формы толкателем 9. В описанномустройстве пресс-форма 2, пуансон 7 и толкатель 9 изготовлены из огнеупорного материала. Затем увеличивают температуру нагрева и производят спекание в защитной среде.

Проверка реализации способа осуществлялась на примере деформации режущих пластин из сплава ТН-20. Деформирование производилось при постоянном значении скорости нагружения для трех значений температуры нагрева: а) температуры фазо- . вых превращений 880°С ; б) состояния кристаллической решетки гексагональная плотно упакованная 850°С; в) состояния кристаллической решетки объемно-цент-у

Ё

00

ттЛ

О

N0

2

рированная кубическая 950°С. Результаты удельных давлений и относительных деформаций, полученных при указанных значениях температур приведены в табл. 1.

Из табл. 1 следует, что наиболее благо- приятные условия деформации происходят при температуре фазовых-превращений, о чем свидетельствуют наибольшие деформации при минимальных удельных давлениях.

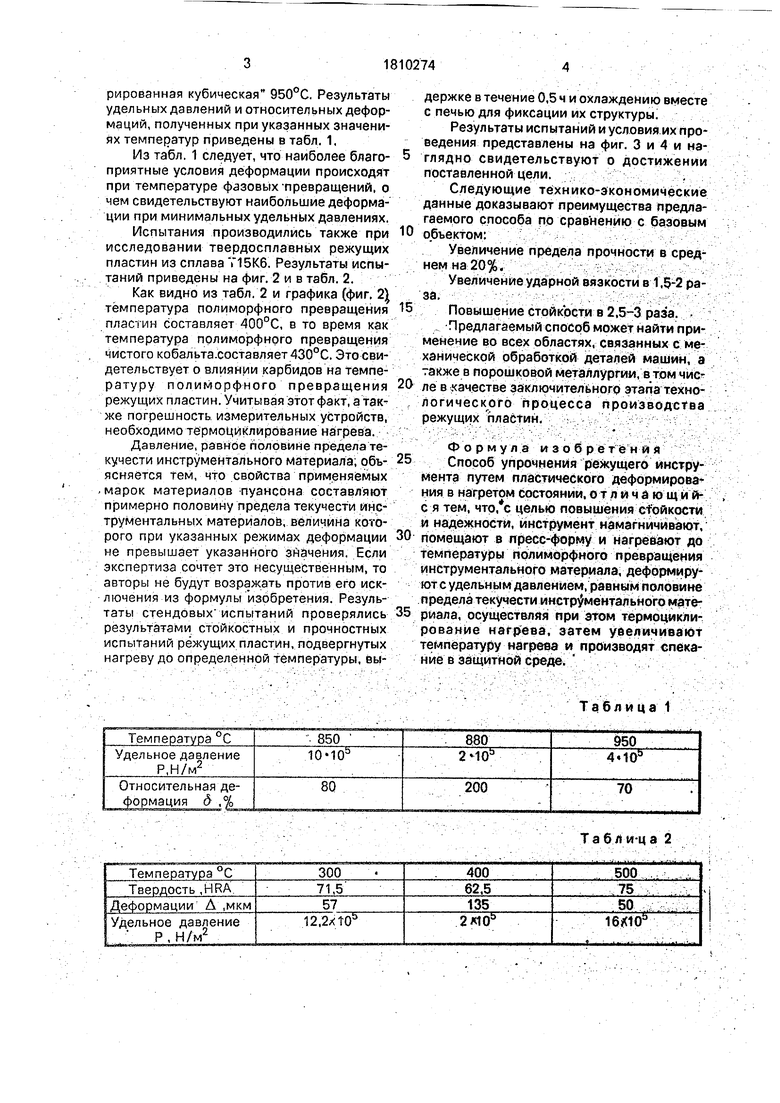

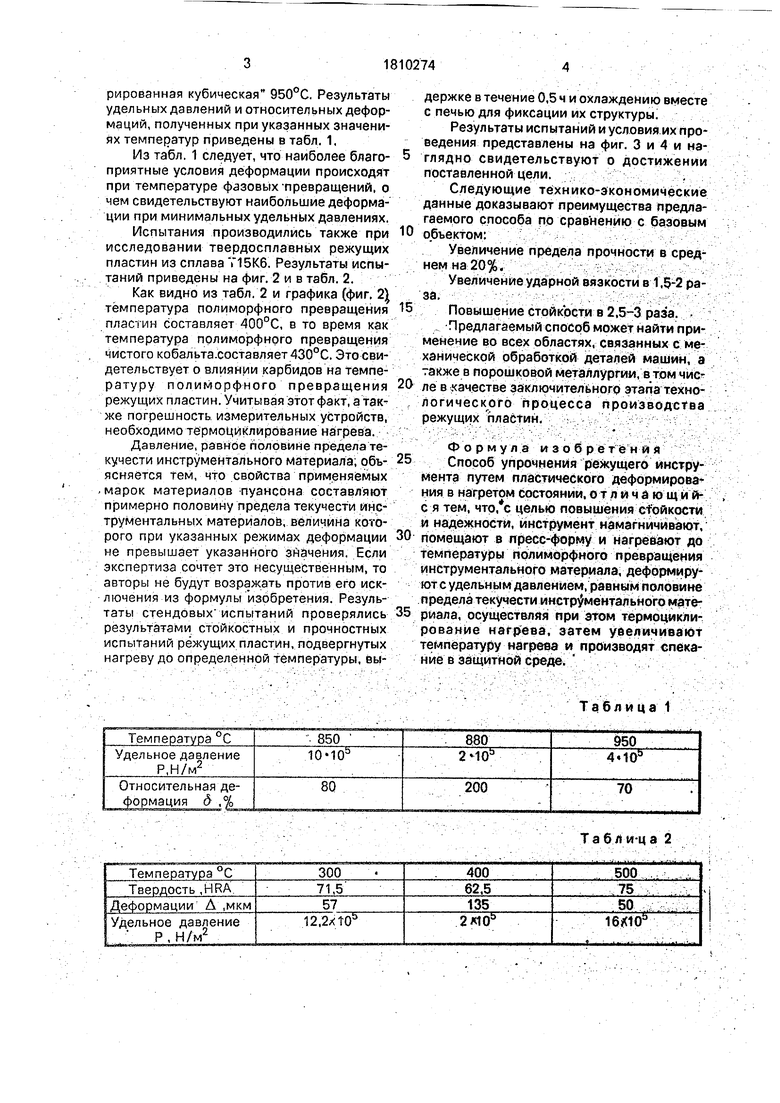

Испытания производились также при исследовании твердосплавных режущих пластин из сплава 715К6. Результаты испытаний приведены на фиг. 2 и в табл. 2.

Как видно из табл. 2 и графика (фиг. 2} температура полиморфного превращения пластин составляет 400°С, в то время как температура полиморфного превращения чистого кобальта.составляет4300С. Это свидетельствует о влиянии карбидов на температуру полиморфного превращения режущих пластин. Учитывая этот факт, а так- же погрешность, измерительных устройств, необходимо термоциклироваиие нагрева.

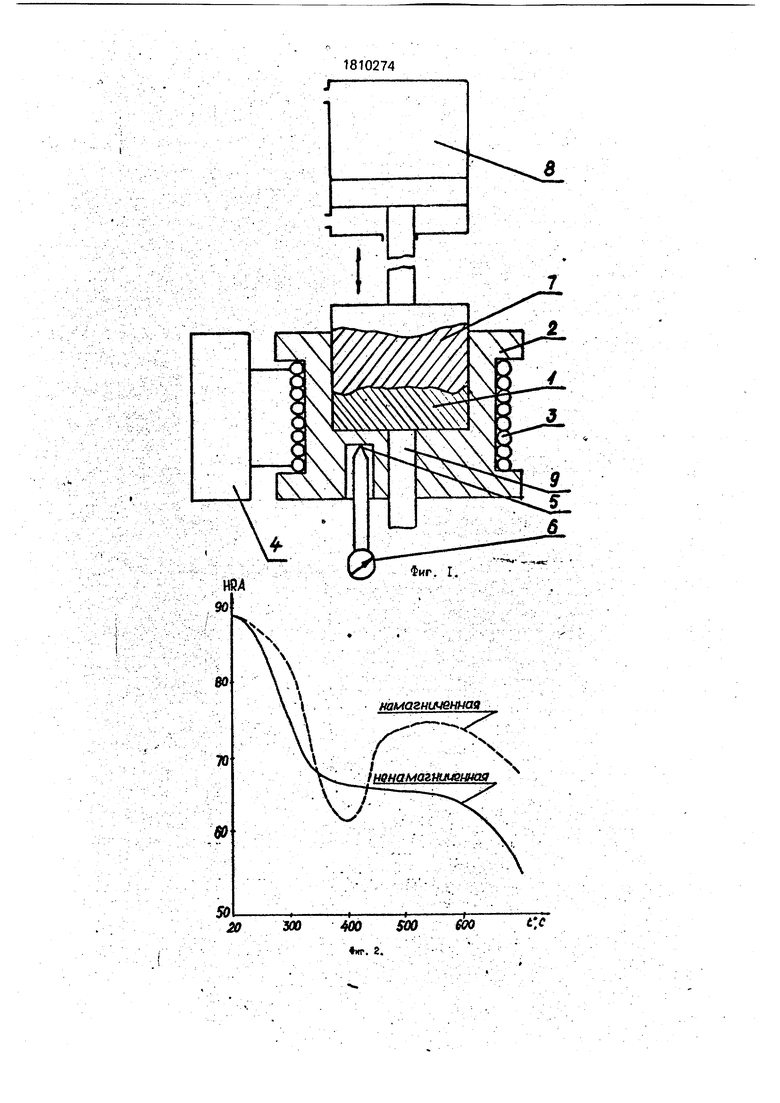

Давление, равное половине предела текучести инструментального материала; объ- ясняется тем, что свойства применяемых . марок материалов пуансона составляют примерно половину предела текучести инструментальных материалов, величина которого при указанных режимах деформации не превышает указанного зйачения. Если экспертиза сочтет это несущественным, то авторы не будут возражать против его исключения из формулы изобретения. Результаты стендовых испытаний проверялись результатами стойкостных и прочностных испытаний режущих пластин, подвергнутых нагреву до определенной температуры, выдержке в течение 0,5 ч и охлаждению вместе с печью для фиксации их структуры;

Результаты испытаний и условия их проведения представлены на фиг. 3 и 4 и наглядно свидетельствуют о достижении поставленной цели..

Следующие технико-экономические данные доказывают преимущества предлагаемого способа по сравнению с базовым объектом: ; - .::/: : --; :..; .-.... . - ./: .- ;..

Увеличение предела прочности в среднем на 20%. ;..,.;.:. .i: ;, ,:;.-Увеличение ударной вязкости в 1,52 раза. -:. / .:;- -,:, ;.-;:- y;/: V-:V;:0 : ;:V -v

Повышение стойкости в 2,5-3 раза.

Предлагаемый способ может найти применение во всех областях, связанных с механической обработкой деталей машин, а также в порошковой металлургии, в том чист ле в качестве заключительного этапа технолог и ч е с ко г о п р о ц е с с а п р о изводс тв а режущих шастин. - v/ ;; л: v ;

формул а изо бретёни и Способ упрочнения режущего инструмента путем пластического деформировав ния в нагретом состоянии, отличающий с я тем, чтр,с целью повышения е+ойкости и надежности, инструмент намагничивают, помещают в пресс-форму и нагревают до температуры .иолиййрфнЬго превращения инструментального материала, деформируют с удельным давлением, равным половине предела текучести инструментального мате риала, осуществляя при этом термоцикли- рование нагрева, затем увеличивают температуру нагрееа и производят спекание в защитной среде

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения стального инструмента созданием субмелкодисперсной кристаллографически неупорядоченной структуры | 2023 |

|

RU2812654C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА НАНОСТРУКТУРИРОВАНИЕМ | 2010 |

|

RU2443537C2 |

| Слоистый инструментальный материал | 1988 |

|

SU1639890A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2573451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ | 1999 |

|

RU2170646C2 |

| Способ изготовления алмазных поликристаллических элементов | 1991 |

|

SU1792928A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570367C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЛИСТОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2650823C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086396C1 |

Использование: обработка металлов давлением, упрочняющая обработка режущего инструмента. Сущность изобретения: инструмент намагничивают, помещают в пресс-форму. Производят нагревание до температуры полиморфного превращения инструментального материала и нагруже- ние через пуансон. Осуществляют термо- циклирование нагрева. Затем увеличивают температуру и осуществляют спекание в защитной среде. 4о1л. 2 табл.

Таблица 1

Табли-ца 2

20181

| Аскинази Б.М | |||

| Упрочнение и восстановление деталей электромеханической обработкой | |||

| Л;: Машиностроение, 1977, с, |

Авторы

Даты

1993-04-23—Публикация

1991-01-02—Подача