Изобретение относится к области производства и использования режущего инструмента и может быть использовано для увеличения и прочности и стойкости как режущего так и деформирующего инструмента в металлообработке.

Известен способ упрочнения деталей электромеханической обработкой (Аскинази Б.М. Упрочнение и восстановление деталей электромеханической обработкой. Л.: Машиностроение, 1977, с. 96-97).

К недостаткам такого способа относится недостаточная эффективность при упрочнении режущего инструмента.

Известен способ упрочнения режущего инструмента путем пластического деформирования в нагретом состоянии, при этом инструмент намагничивают, помещают в пресс-форму и нагревают до температуры полиморфного превращения инструментального материала. Деформация производится с удельным давлением, равным половине предела текучести связующего элемента инструментального материала, с осуществлением при этом термоциклирования нагрева. Затем увеличивают температуру нагрева и производят спекание в защитной среде (Патент РФ №1810274, Способ упрочнения режущего инструмента, МПК В24В 39/00, опубл. 23.04.93, бюл. №15).

Недостатком данного способа является ограниченность его применения областью режущего инструмента со связующим элементом, получаемого порошковой металлургией, а также тот факт, что способ не позволяет увеличить прочность и твердость режущего инструмента.

Известен способ упрочнения режущего инструмента созданием мелкодисперсной структуры (Патент РФ № 2443537, Способ упрочнения режущего инструмента наноструктурированием, МПК В24В 39/00, B82B 3/00, C21D 7/04, опубл. 27.02.2012, бюл. № 6), выбранный в качестве прототипа, включающий его пластическое деформирование, создающее на поверхности и в приповерхностном слое нанокристаллическую структуру, отличающийся тем, что деформирование осуществляют при интенсивном деформационном воздействии импульсами ультразвуковой частоты 20-25 кГц посредством цилиндрических инденторов, свободно перемещающихся в осевом направлении по нормали к обрабатывамой поверхности с энергией удара 0,3-0,9 кГм и локальным нагревом в месте контакта 300-500°С. Нанокристаллическая структура, полученная этим способом в приповерхностном слое на глубине, достигающей 1 мм.

Недостаток этого способа - ограниченная глубина наноструктурированного слоя и ограниченная область использования данного способа.

Задачей, на решение которой направлено изобретение, является расширение области использования способа упрочнения режущего инструмента созданием субмелкодисперсной структуры по всему объему инструмента. Это достигается тем, что закаленный без отпуска инструмент нагревается при скоростях нагрева 125-150°C в минуту до температуры полиморфного превращения (800-830°C) и полного распада мартенсита, определяемой по минимальному значению величины акустической эмиссии, при интенсивном воздействии импульсами ультразвуковой частоты посредством термостойкого индентора с последующей выдержкой и охлаждением со скоростью, позволяющей сохранить мелкодисперсную кристаллографически неупорядоченную структуру по всему объему инструмента.

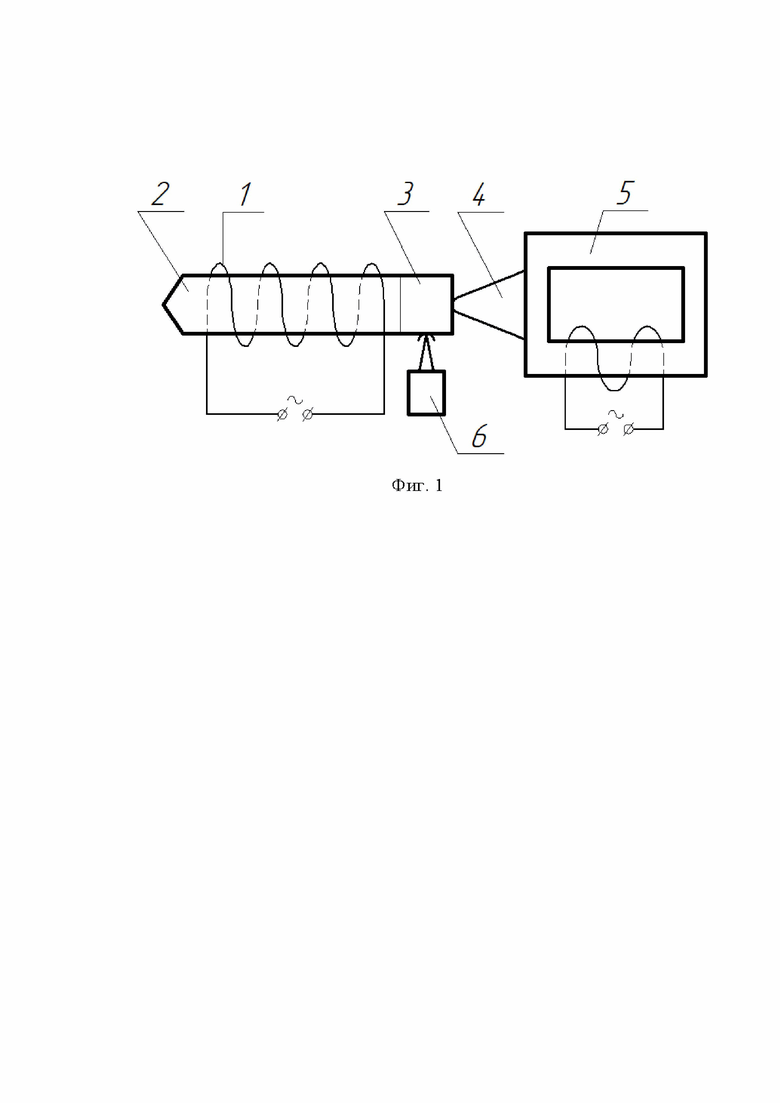

Суть предложенного способа поясняется фиг. 1 и заключается в следующем. В индуктор 1 устанавливается инструмент 2, в хвостовик 3 которого упирается термостойкий индентор 4 генератора ультразвуковой частоты 5 и датчик акустической эмиссии 6. Индуктор должен обеспечивать скорость нагрева 125-150°C в минуту, время выдержки для малоразмерного инструмента не менее 3 минут, для инструмента больших размеров может быть больше, скорость охлаждения не более 40-50°C в минуту. Субмелкодисперсная структура, полученная этим способом, повышает уровень физико-механических свойств материала - прочность, твердость и микротвердость, увеличивает ресурс работы инструмента за счет создания мелкодисперсной кристаллографически неупорядоченной структуры по всему объему инструмента.

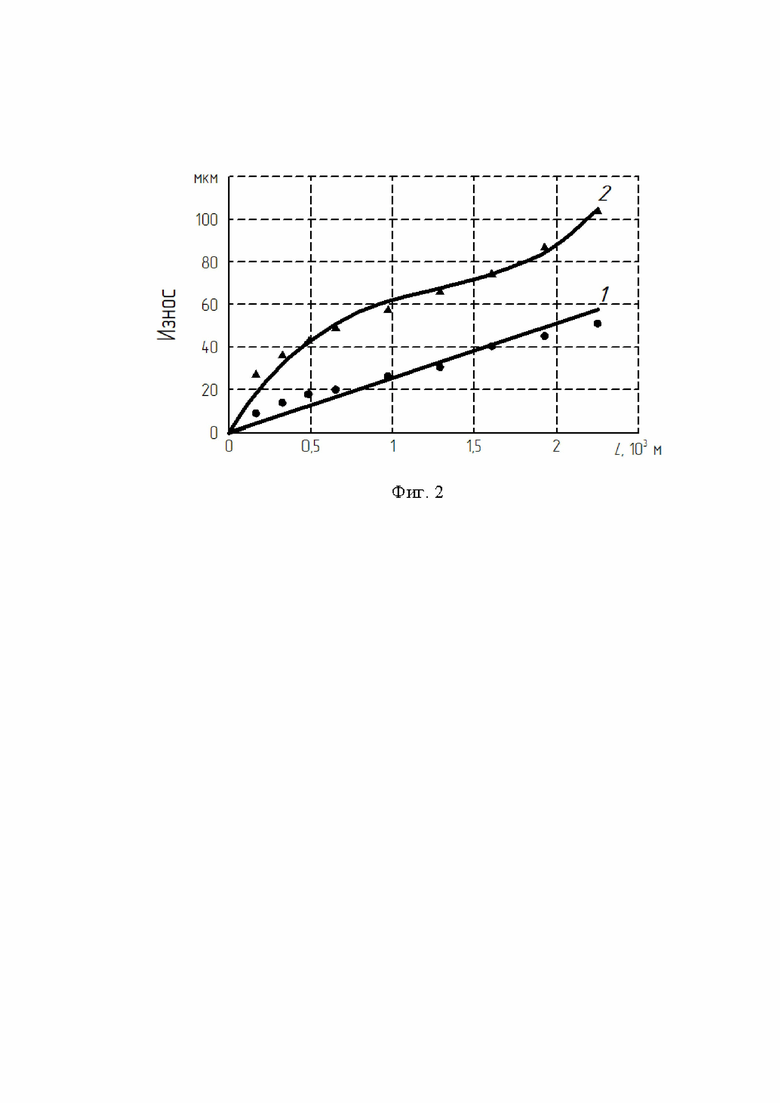

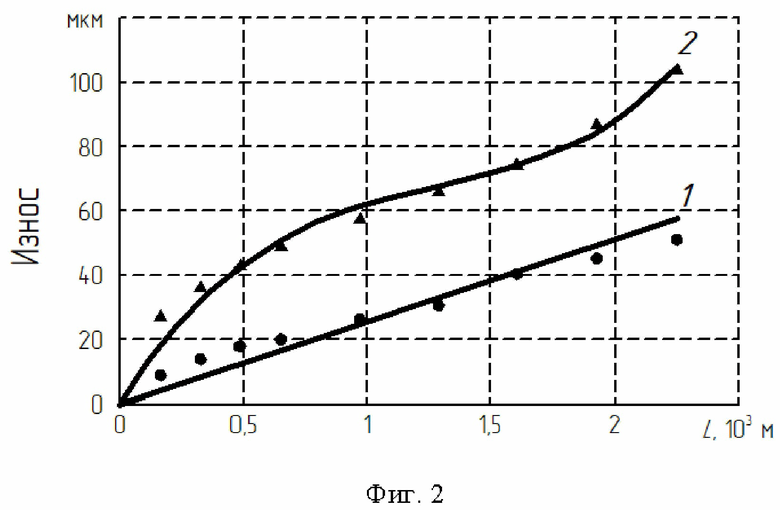

Подтверждением результатов достижения указанного эффекта могут служить исследования авторов, представленные на фиг.2, которые свидетельствуют о том, что характер износа обработанного инструмента имеет линейную зависимость (линия 1) и никак не соответствует классической зависимости износа закаленного инструмента со структурой мартенсита - «зона приработки - зона нормального износа - зона катастрофического износа» (линия 2). Причем стойкость обработанного инструмента из стали Р6М5 выше стойкости стандартного инструмента при обработке фанеры: на 60-61%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ НАПЛАВЛЕННОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2012 |

|

RU2483120C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА НАНОСТРУКТУРИРОВАНИЕМ | 2010 |

|

RU2443537C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| Способ комплексного поверхностного упрочнения деталей | 1989 |

|

SU1779694A1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2016 |

|

RU2620656C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| Способ поверхностного упрочнения быстрорежущей стали | 1985 |

|

SU1353824A1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

Изобретение относится к области производства и использования режущего инструмента и может быть использовано для увеличения прочности и стойкости как режущего, так и деформирующего инструмента в металлообработке. Способ характеризуется тем, что закаленный без отпуска инструмент нагревают со скоростью нагрева 125-150°C в минуту до температуры полиморфного превращения и полного распада мартенсита 800-830°C при воздействии импульсами ультразвуковой частоты посредством термостойкого индентора и охлаждают со скоростью 40-50°C в минуту. Технический результат – увеличение ресурса работы стального инструмента. 2 ил.

Способ упрочнения стального инструмента, характеризующийся тем, что закаленный без отпуска инструмент нагревают со скоростью нагрева 125-150°C в минуту до температуры полиморфного превращения и полного распада мартенсита 800-830°C при воздействии импульсами ультразвуковой частоты посредством термостойкого индентора и охлаждают со скоростью 40-50°C в минуту.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2014 |

|

RU2572943C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТОВ И ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2197541C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ, ЛЕГИРОВАННЫХ, ВЫСОКОЛЕГИРОВАННЫХ, БЫСТРОРЕЖУЩИХ СТАЛЕЙ И ТВЕРДЫХ СПЛАВОВ | 1996 |

|

RU2100456C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2078835C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА НАНОСТРУКТУРИРОВАНИЕМ | 2010 |

|

RU2443537C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2016 |

|

RU2643289C2 |

| US 10273550 B2, 30.04.2019 | |||

| WO 2007113642 A2, 11.10.2007. | |||

Авторы

Даты

2024-01-31—Публикация

2023-06-02—Подача