Изобретение относится к контролю металлоконструкций, а более конкретно - к способам диагностики их состояния и оценки ресурса работоспособности при циклическом нагружении.

Цель изобретения - обеспечение возможности измерений в натурных, циклически нагружаемых конструкциях, локальных (на малой базе) деформаций материала, определения величин раскрытия поверхностных усталостных трещин, измерений в районах со сложной геометрией поверхности, а также измерений в случаях неблагоприятного воздействия внешней среды, в том

числе и в условиях высокого гидростатического давления.

Поставленная цель достигается тем, что с помощью датчиков микроперемещений, устанавливаемых на конструкции с помощью гибких металлических захватов, приваренных контактной точечной сваркой. измеряют перемещения на заданной базе, строят диаграммы их зависимости от нагрузки цикла, устанавливают цикл, на диаграмме которого появился излом линейной зависимости, и принимают этот цикл за момент образования усталостной трещины, а по скорости увеличения от цикла к циклу наклона линейного участка диаграммы по00

о

v| 00 00

еле излома определяют скорость роста трещины.

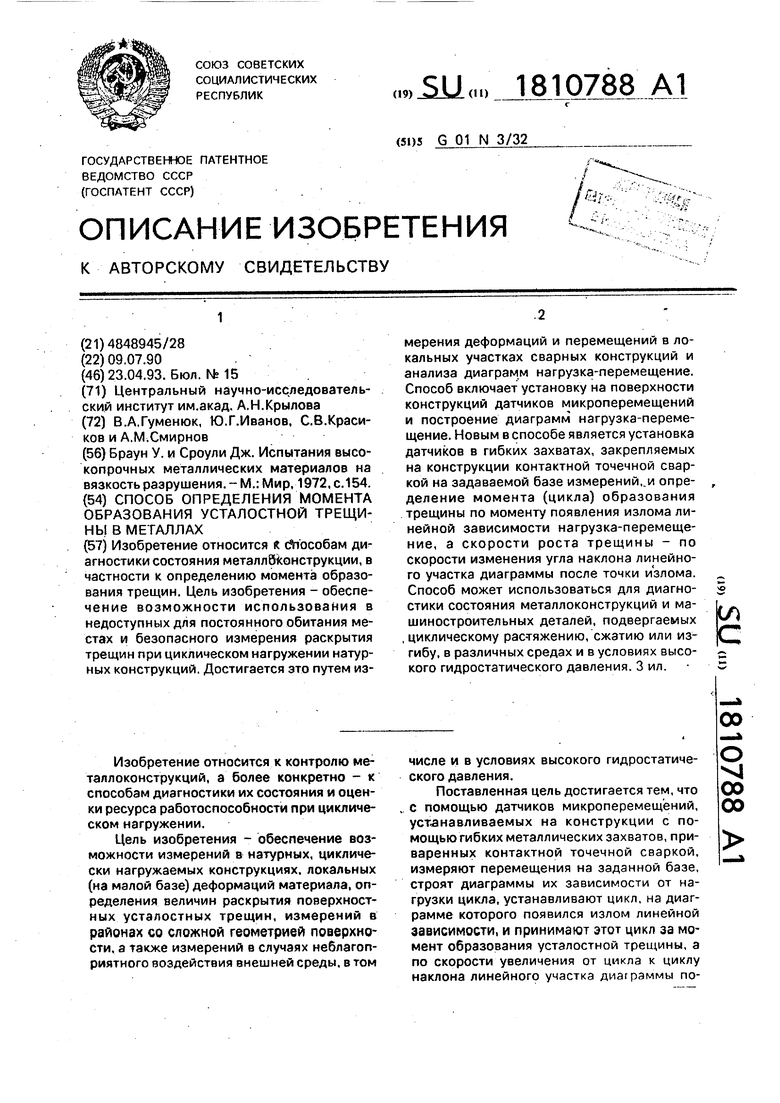

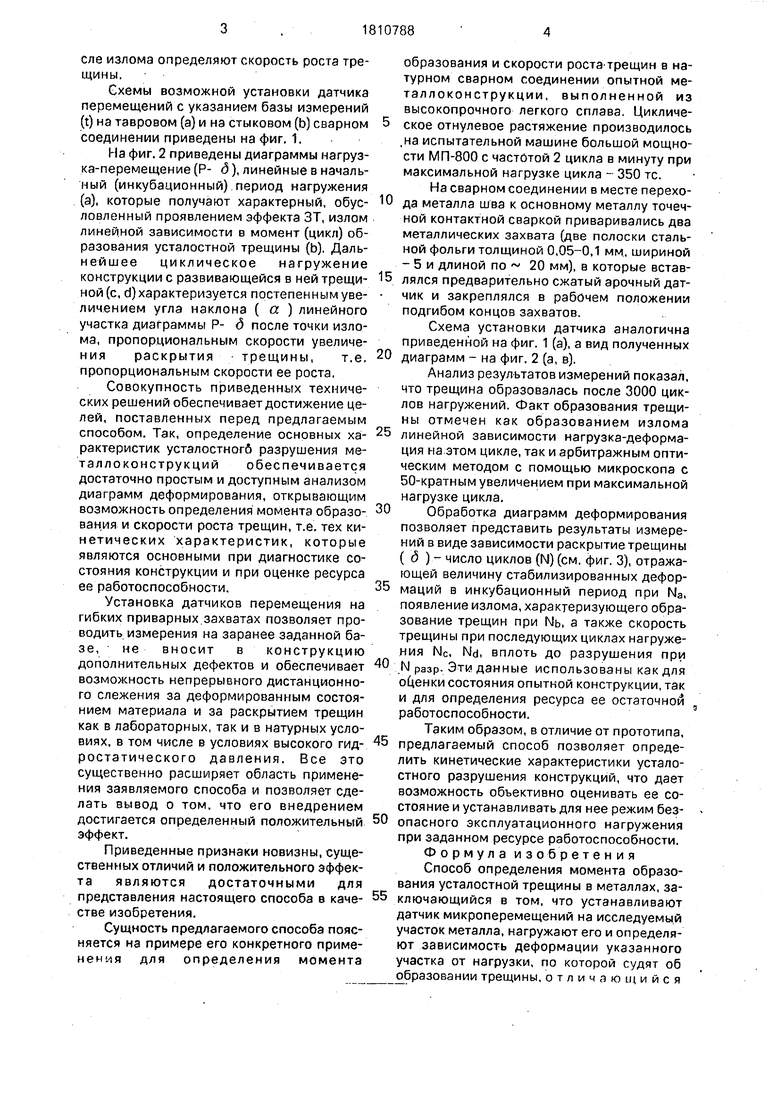

Схемы возможной установки датчика перемещений с указанием базы измерений (t) на тавровом (а) и на стыковом (Ь) сварном соединении приведены на фиг. 1.

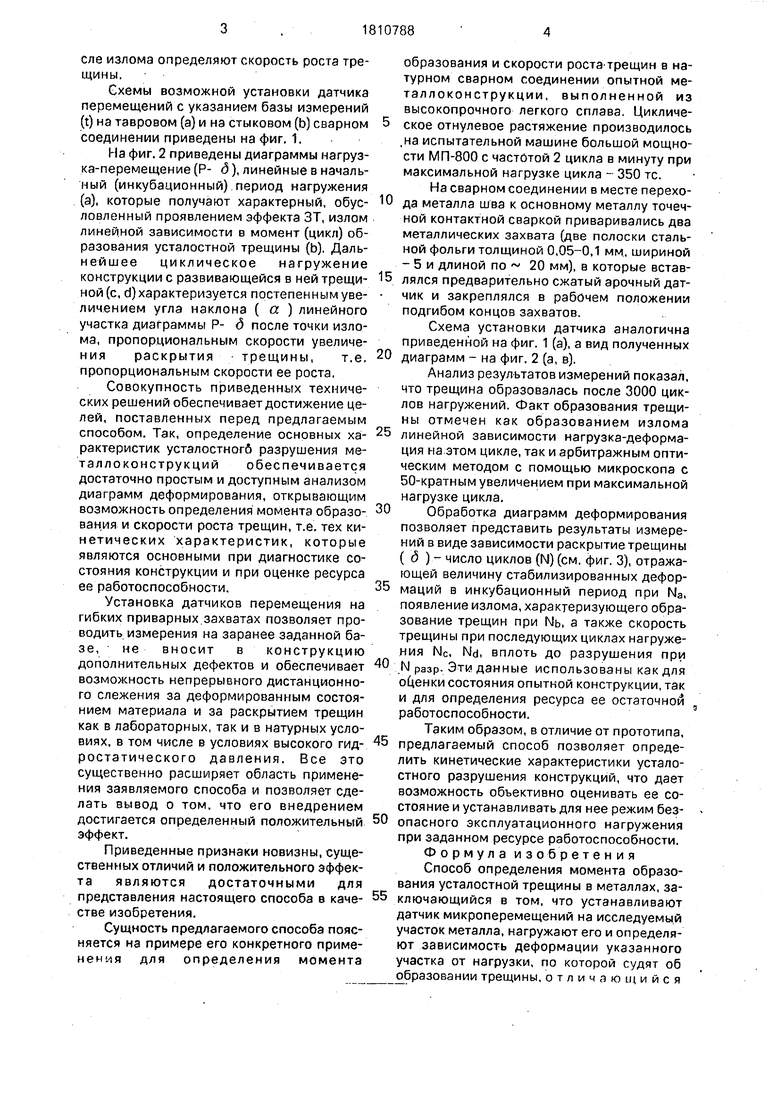

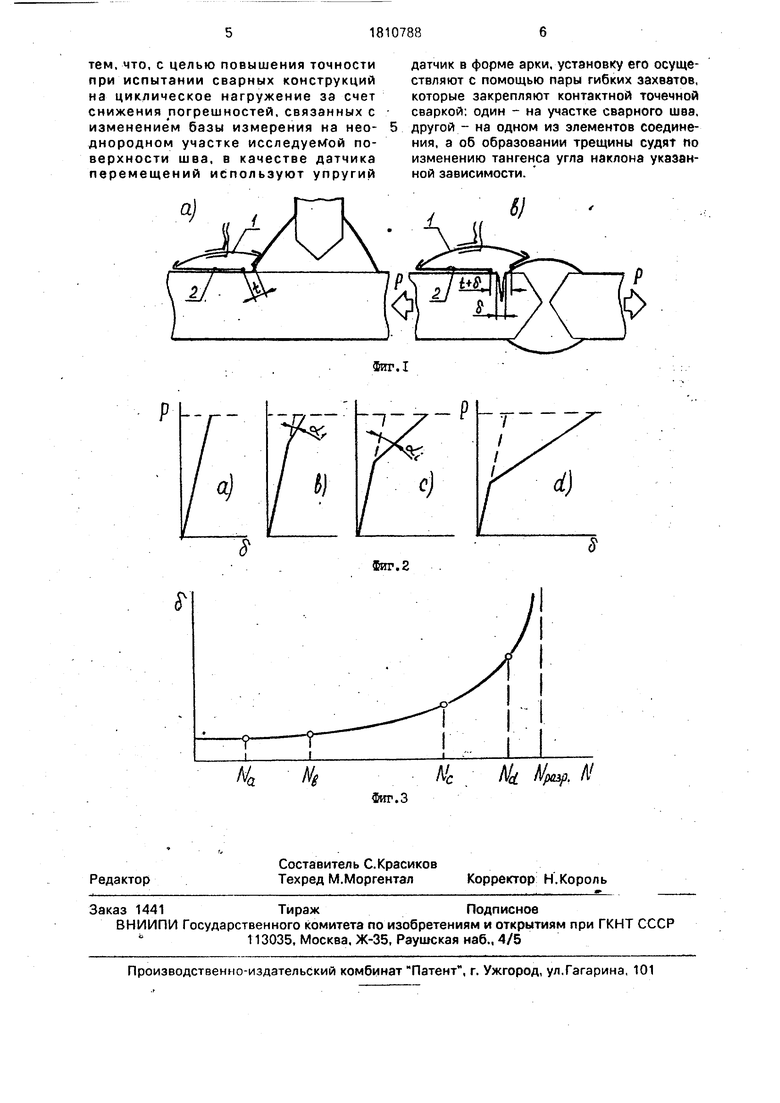

На фиг. 2 приведены диаграммы нагрузка-перемещение (Р- д), линейные в начальный (инкубационный) период нагружения (а), которые получают характерный, обусловленный проявлением эффекта ЗТ, излом линейной зависимости в момент (цикл) образования усталостной трещины (Ь). Дальнейшее циклическое нагружение конструкции с развивающейся в ней трещиной (с, d)характеризуется постепенным увеличением угла наклона ( а } линейного участка диаграммы Р- 5 после точки излома, пропорциональным скорости увеличения раскрытия трещины, т.е. пропорциональным скорости ее роста.

Совокупность приведенных технических решений обеспечивает достижение целей, поставленных перед предлагаемым способом. Так, определение основных характеристик усталостногб разрушения металлоконструкций обеспечивается достаточно простым и доступным анализом диаграмм деформирования, открывающим возможность определения момента образования и скорости роста трещин, т.е. тех кинетических характеристик, которые являются основными при диагностике состояния конструкции и при оценке ресурса ее работоспособности.

Установка датчиков перемещения на гибких приварных.захватах позволяет проводить измерения на заранее заданной базе, не вносит в конструкцию дополнительных дефектов и обеспечивает возможность непрерывного дистанционного слежения за деформированным состоянием материала и за раскрытием трещин как в лабораторных, так и в натурных условиях, в том числе в условиях высокого гидростатического давления. Все это существенно расширяет область применения заявляемого способа и позволяет сделать вывод о том. что его внедрением достигается определенный положительный эффект.

Приведенные признаки новизны, существенных отличий и положительного эффекта являются достаточными для представления настоящего способа в качестве изобретения.

Сущность предлагаемого способа поясняется на примере его конкретного приме- нения для определения момента

образования и скорости роста-трещин в натурном сварном соединении опытной металлоконструкции, выполненной из высокопрочного легкого сплава. Циклическое отнулевое растяжение производилось .на испытательной машине большой мощности МП-800 с частотой 2 цикла в минуту при максимальной нагрузке цикла - 350 тс. На сварном соединении в месте перехода металла шва к основному металлу точечной контактной сваркой приваривались два металлических захвата (две полоски стальной фольги толщиной 0,05-0,1 мм, шириной - 5 и длиной по 20 мм), в которые встав5 лялся предварительно сжатый арочный датчик и закреплялся в рабочем положении подгибом концов захватов.

Схема установки датчика аналогична приведенной на фиг. 1 (а), а вид полученных

0 диаграмм - на фиг. 2 (а, в).

Анализ результатов измерений показал, что трещина образовалась после 3000 циклов нагружений. Факт образования трещины отмечен как образованием излома

5 линейной зависимости нагрузка-деформация на.этом цикле, так и арбитражным оптическим методом с помощью микроскопа с 50-кратным увеличением при максимальной нагрузке цикла.

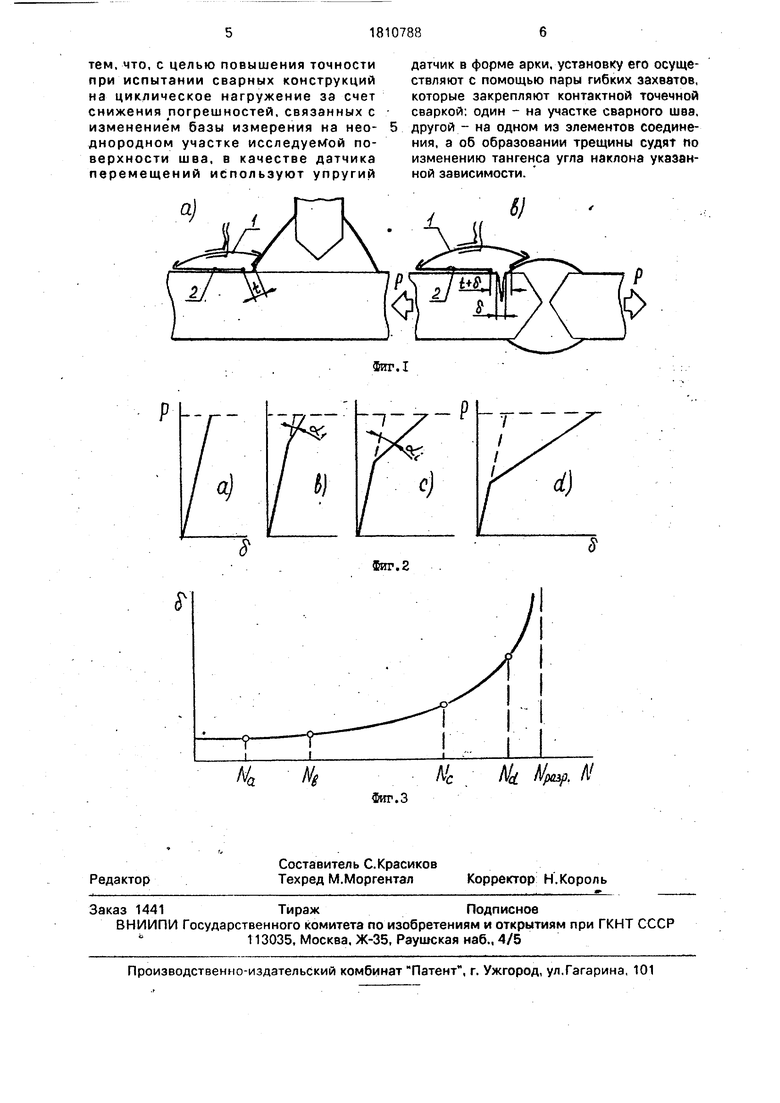

0 Обработка диаграмм деформирования позволяет представить результаты измерений в виде зависимости раскрытие трещины ( д ) - число циклов (N) (см. фиг. 3), отражающей величину стабилизированных дефор5 маций в инкубационный период при Na, появление излома, характеризующего образование трещин при Nb, а также скорость трещины при последующих циклах нагружения Nc, Nd, вплоть до разрушения при

0 N разр. Эти данные использованы как для оценки состояния опытной конструкции, так и для определения ресурса ее остаточной работоспособности.

Таким образом, в отличие от прототипа,

5 предлагаемый способ позволяет определить кинетические характеристики устало- стного разрушения конструкций, что дает возможность объективно оценивать ее состояние и устанавливать для нее режим без0 опасного эксплуатационного нагружения при заданном ресурсе работоспособности. Формула изобретения Способ определения момента образования усталостной трещины в металлах, за5 ключающийся в том, что устанавливают датчик микроперемещений на исследуемый участок металла, нагружают его и определяют зависимость деформации указанного участка от нагрузки, по которой судят об образовании трещины, отличающийся

тем. что, с целью повышения точности при испытании сварных конструкций на циклическое нагружение за счет снижения погрешностей, связанных с изменение м базы измерения на неоднородном участке исследуемой поверхности шва, в качестве датчика перемещений используют упругий

датчик в форме арки, установку его осуществляют с помощью пары гибких захватов, которые закрепляют контактной точечной сваркой: один - на участке сварного шва, другой - на одном из элементов соединения, а об образовании трещины судят по изменению тангенса угла наклона указанной зависимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| СПОСОБ КОНТРОЛЯ ТРЕЩИНООБРАЗОВАНИЯ В МЕТАЛЛОКОНСТРУКЦИЯХ | 2003 |

|

RU2255327C1 |

| Способ определения трещиностойкости материала | 1988 |

|

SU1610390A1 |

| Способ определения схемы излома железобетонной плиты | 2024 |

|

RU2827389C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| СПОСОБ ОЦЕНКИ СОПРОТИВЛЕНИЯ КОРРОЗИОННОЙ УСТАЛОСТИ СВАРНЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2485483C1 |

| Способ оценки способности материала к торможению усталостного разрушения | 1987 |

|

SU1455276A1 |

| Способ определения скорости роста трещины усталости в вакууме | 2023 |

|

RU2808692C1 |

| Способ устранения дефектов в сварных соединениях | 1985 |

|

SU1328133A1 |

| СПОСОБ ДИАГНОСТИКИ ТРЕЩИНООБРАЗОВАНИЯ В МЕТАЛЛОКОНСТРУКЦИЯХ | 2008 |

|

RU2384813C1 |

Изобретение относится к способам диагностики состояния металлоконструкции,в частности к определению момента образования трещин. Цель изобретения - обеспе чение возможности использования в недоступных для постоянного обитания местах и безопасного измерения раскрытия трещин при циклическом нагружении натурных конструкций. Достигается это путем из.2 мерения деформаций и перемещений в локальных участках сварных конструкций и анализа диаграмм нагрузка-перемещение. Способ включает установку на поверхности конструкций датчиков микроперемещений и построение диаграмм нагрузка-перемещение. Новым в способе является установка датчиков в гибких захватах, закрепляемых на конструкции контактной точечной сваркой на задаваемой базе измерений,.и определение момента (цикла) образования трещины по моменту появления излома линейной зависимости нагрузка-перемещение, а скорости роста трещины - по скорости изменения угла наклона линейного участка диаграммы после точки излома. Способ может использоваться для диагностики состояния металлоконструкций и машиностроительных деталей, подвергаемых , циклическому растяжению, сжатию или изгибу, в различных средах и в условиях высокого гидростатического давления. 3 ил. (А С

(

$

| Браун У | |||

| и Сроули Дж | |||

| Испытания высокопрочных металлических материалов на вязкость разрушения | |||

| - М.: Мир, 1972, с.154 |

Авторы

Даты

1993-04-23—Публикация

1990-07-09—Подача