Изобретение относится к области испытаний деталей машин и касается способа определения скорости роста трещин от циклических нагрузок в образцах, изготовленных из материалов, применяемых преимущественно в газотурбинных двигателях.

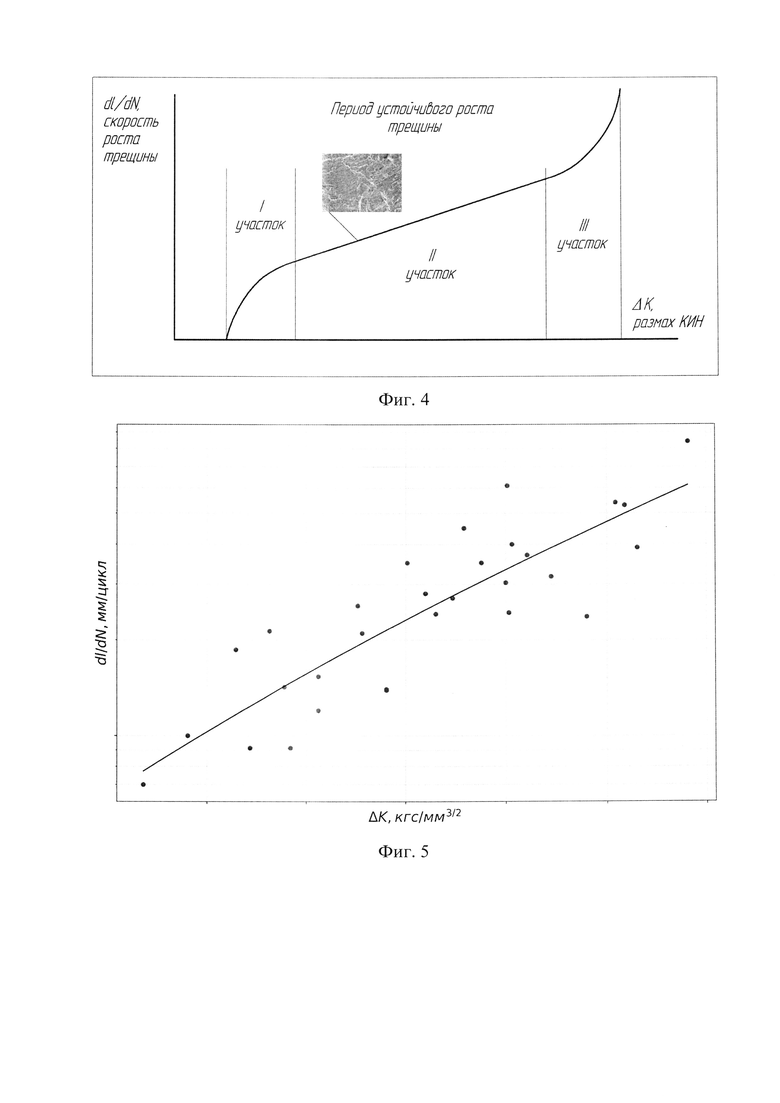

Свойства скорости роста трещины усталости определяются по результатам испытаний стандартных образцов. Метод определения скорости роста трещины усталости при циклических испытаниях с постоянной амплитудой нагрузки представлен в отраслевом стандарте ОСТ 1 92127-90. Стандартные образцы, описанные в стандарте, имеют исходный надрез с предварительно нанесенной усталостной трещиной начальной длины. В процессе испытаний образцы подвергаются циклической нагрузке постоянной амплитуды, под воздействием которой происходит рост трещины. В процессе циклического нагружения при использовании средств измерения физической длины трещины фиксируется прирост длины трещины в функции числа циклов нагружения. Результатом испытаний являются экспериментальные данные, содержащие замеры длины L трещины, в зависимости от числа N циклов нагружения. Для определения скорости роста трещины усталости экспериментальные данные в соответствии с ОСТ 1 92127-90 могут быть представлены зависимостью lg(dL/dN) от lg(ΔK), где ΔК - размах коэффициента интенсивности напряжений (Фиг. 3).

Известно, что наблюдается отличие в скоростях роста трещины усталости на воздухе и в вакууме [Скорость роста трещин и живучесть металла. Школьник Л.М. М, «Металлургия», 1973. 216 с.]. Снижение скорости роста в вакууме по сравнению с воздушной средой наблюдается для никелевых гранулируемых сплавов, используемых при изготовлении высоконагруженных дисков газотурбинных двигателей [Everitt Е., M.J. Starink, P.A.S. Reed. Temperature and Dwell Dependence of Fatigue Crack Propagation in Various Heat Treated Turbine Disc Alloys // Superalloys 2008 -2008. - P.741-750.]. В никелевых гранулируемых сплавах возможно наличие внутренних дефектов, обусловленных технологией изготовления. Трещины от данных дефектов развиваются в условии вакуума. Для получения скорости роста трещины усталости в вакууме необходимо проведение циклических испытаний стандартных образцов в вакуумной камере для исключения возможности контакта образца с окружающей средой. Необходимость использования вакуумной камеры для получения скорости роста трещины усталости в вакууме является недостатком известного способа, так как требует наличие дополнительного дорогостоящего оборудования.

Техническим результатом, достигаемым при использовании заявленного способа, является получение скорости роста трещины усталости в вакууме без использования вакуумной камеры.

Указанный технический результат достигается тем, что в заявленном способе определения скорости роста трещины усталости, включающем циклическое нагружение с постоянной амплитудой нагрузки на образец с внедренным дефектом, измерение прироста трещины и определение скорости роста трещины усталости, согласно заявленному способу для определения скорости роста трещины усталости от внутренних дефектов в вакууме в качестве образца используют образец с внедренным дефектом в виде плоской таблетки, расположенной внутри образца поперечно его продольной оси, при этом циклические нагружения производят до разрушения образца.

Предпочтительно в качестве образца используют цилиндрический образец или образец с прямоугольным поперечным сечением.

Предпочтительно используют образец с внедренным дефектом в виде плоской цилиндрической таблетки.

Предпочтительно измерение прироста трещины производят с помощью метода измерения разности электрических потенциалов.

Предпочтительно образец с внедренным дефектом получать методом изостатического прессования гранулируемых сплавов.

Предпочтительно использовать образец с площадью в сечении разрушения, обеспечивающей максимальное напряжение в сечении, не превышающее предел текучести.

Предпочтительно максимальное напряжение в сечении не превышает 0,8 от предела текучести материала образца.

Определение скорости роста трещины усталости осуществляют фрактографическим способом после разрушения образца.

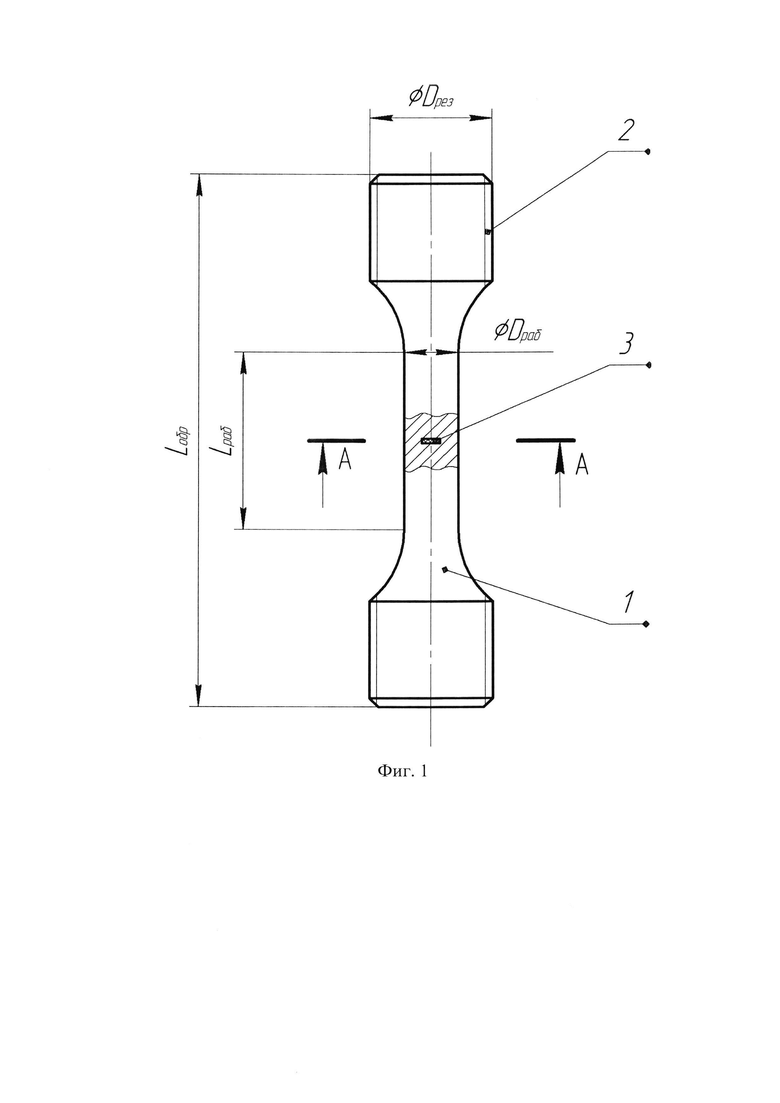

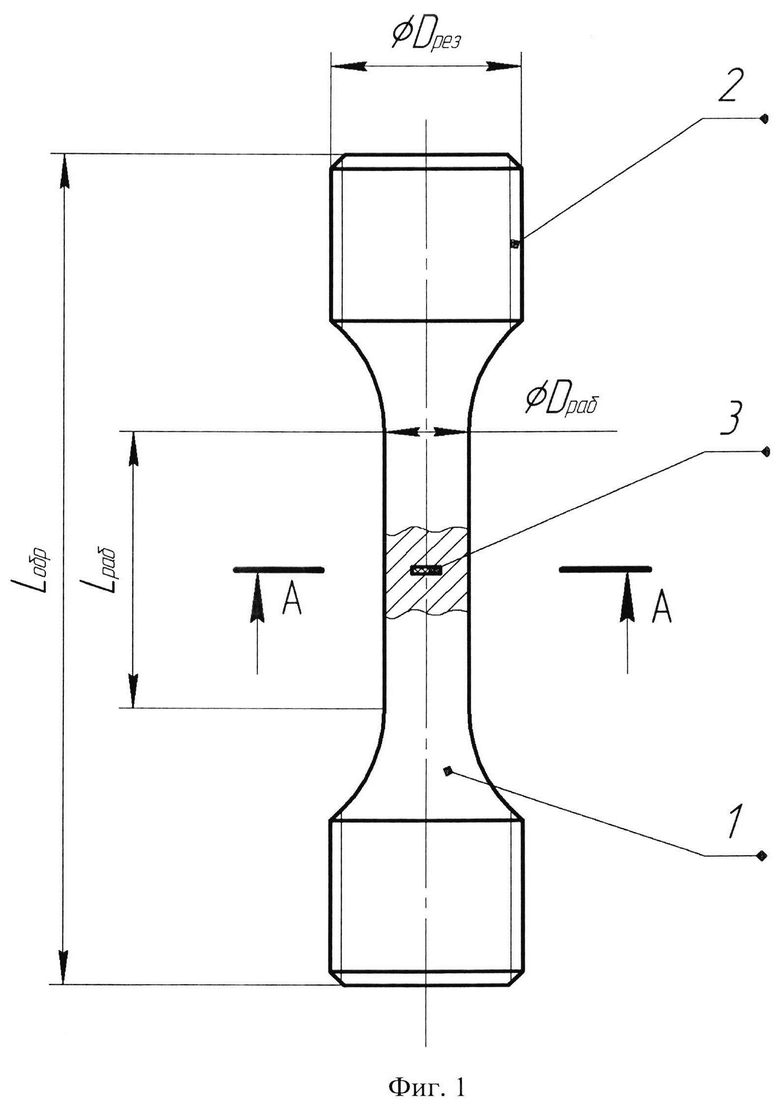

На фиг. 1 представлен цилиндрический образец для испытаний по определению скорости роста трещины усталости.

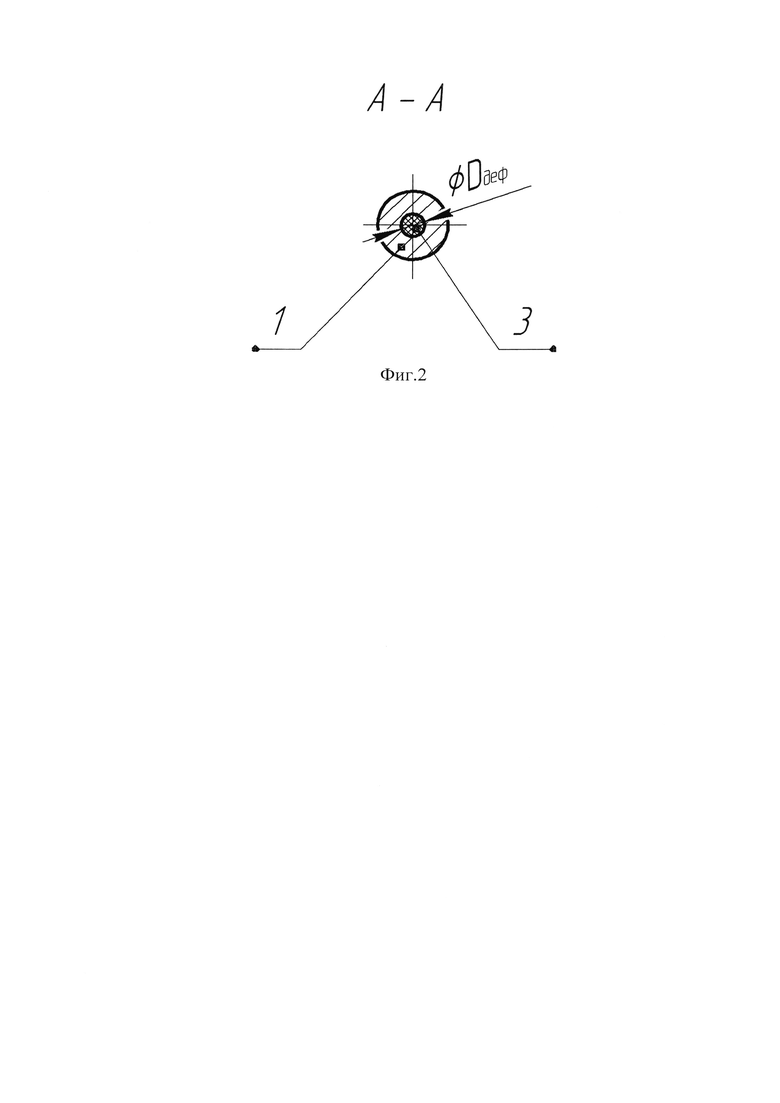

На фиг. 2 представлено сечение цилиндрического образца по сечению А-А.

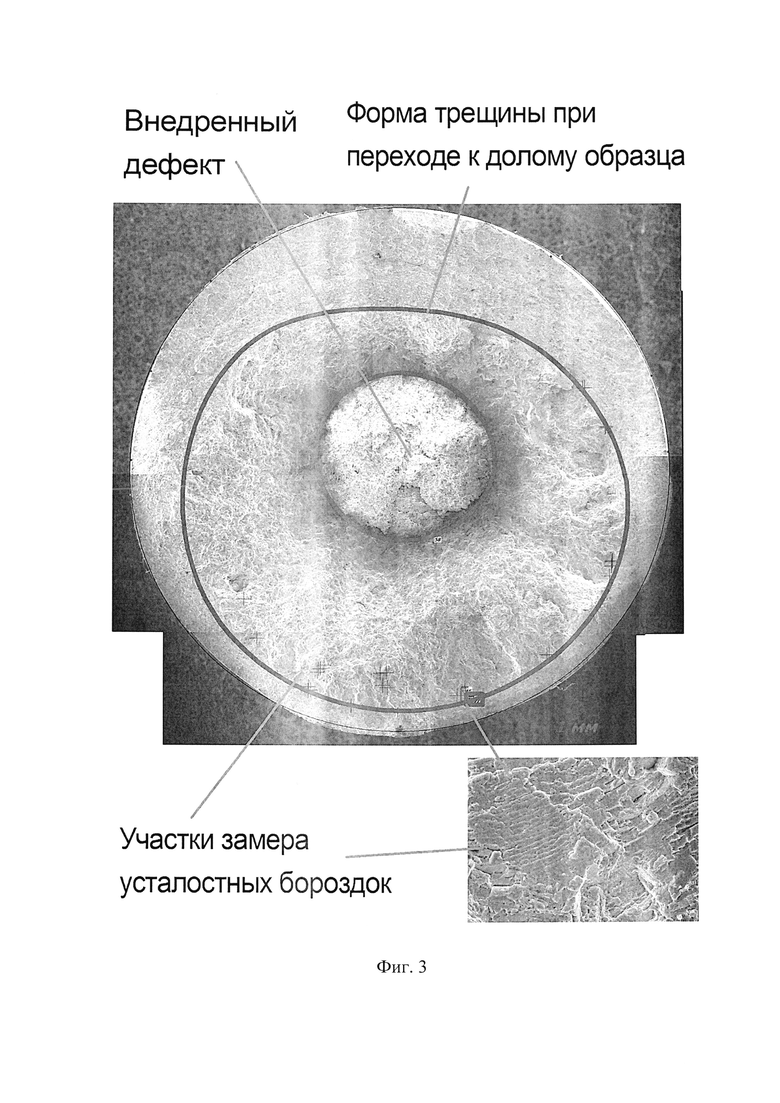

На фиг. 3 представлено изображение поверхности излома образца.

На фиг. 4 представлена зависимость скорости роста трещины усталости dL/dN от величины размаха коэффициента интенсивности напряжений ΔК с фрагментом изображения участка поверхности излома образца.

На фиг. 5 представлена экспериментально определенная зависимость скорости роста трещины усталости dL/dN от величины размаха коэффициента интенсивности напряжений ΔК в логарифмических координатах.

Цилиндрический образец 1 имеет длину и диаметр рабочей части Lраб и Dраб, общую длину и диаметр резьбы Loбp и Dpeз. Через резьбовые соединения 2 образца 1 происходит соединение с захватами испытательной установки. Циклическая нагрузка прикладывается через захваты и направлена вдоль оси образца 1.

В центре рабочей части располагается внедренный дефект 3 (фиг. 1, 2) диаметром Dдеф. Данный дефект 3 выполняет функцию, аналогичную функции надреза в стандартных образцах известного метода. Внедренный дефект 3 изготавливается из материала, не вступающего во взаимодействие с материалом образца 1 при его изготовлении и испытаниях, например, оксида алюминия. Дефект 3 выполнен в виде плоской, предпочтительно цилиндрической таблетки, расположенной в плоскости, перпендикулярной продольной оси образца и направления действия циклического нагружения. При такой форме и расположении дефекта 3 возникает концентратор напряжений, от которого происходит зарождение и последующий рост трещины в плоскости, перпендикулярной продольной оси образца. Форма и расположение дефекта имеют решающее значение при зарождении трещины, например, от дефекта шарообразной формы диаметром Dдеф значение величины концентратора напряжений меньше, следовательно, число циклов до зарождения трещины больше.

Диаметры Dpaб и подбираются таким образом, чтобы при заданной максимальной нагрузке цикла нагружения в сечении с трещиной обеспечивалась величина номинальных напряжений, не превышающая 0,8 от предела текучести.

Образец изготавливается методом изостатического прессования гранулируемых сплавов. Внедренный дефект позиционируется в образце на этапе засыпки порошка в капсульную оснастку.

Испытания продолжаются до разрушения образца. В процессе испытаний может контролироваться прирост трещины с помощью метода измерения разности электрических потенциалов.

Контроль методом измерения разности электрических потенциалов основан на том, что если в образце, по которому течет постоянный ток неизменной величины, развивается трещина, то вследствие уменьшения сечения образца в плоскости прироста трещины возрастает его электрическое сопротивление, и разность электрических потенциалов между двумя точками, расположенными по обе стороны от трещины, увеличивается.

После разрушения образца проводится фрактографическое исследование поверхности излома (Фиг. 3). При исследовании определяется форма трещины на разных этапах ее роста. Также проводится поиск участков, на которых наблюдается формирование усталостных бороздок, ширина шага которых соответствует приросту трещины за один цикл нагружения [Шанявский А.А. Безопасное усталостное разрушение элементов авиаконструкций. Уфа: Монография, 2003. 802 с.]. Для каждого участка фиксируются координаты и измеренная ширина шага усталостных бороздок. Наличие бороздок свидетельствует о периоде роста трещины, соответствующему устойчивому участку кинетической диаграммы (Фиг. 4).

Далее проводится ряд расчетов методом конечных элементов моделей образца с формами трещины на разных этапах ее роста для определения размахов коэффициентов интенсивности напряжений ΔК.

Далее в соответствии каждому измеренному участку ширины шага усталостных бороздок ставится определенный расчетным методом размах коэффициентов интенсивности напряжений ΔК и строится зависимость в логарифмических координатах для получения диаграммы (Фиг. 5).

Реализация предложенного способа показана на примере цилиндрического образца из гранулируемого никелевого сплава. Образец имеет следующие размеры Lобр=120мм, Dpeз = 27 мм, Lраб = 40мм, Dpa6 =12 мм, Dдеф = 4 мм. Максимальная нагрузка в цикле Рмакс=50 000 Н, коэффициент асимметрии цикла R = 0,1.

После проведения циклических испытаний до момента разрушения образца определены геометрические параметры трещины на разных этапах ее роста и измерена ширина шага усталостных бороздок на разных участках с применением фрактографического исследования (Фиг. 4).

Далее проведен конечно-элементный расчет модели образца с трещиной и определены значения размахов коэффициентов интенсивности напряжений, соответствующих участкам измерения усталостных бороздок.

После в логарифмических координатах строится зависимость ширины шага усталостных бороздок (скорости роста трещины усталости dL/dN) от величины размаха коэффициента интенсивности напряжений ΔК (Фиг. 5).

Таким образом с необходимой достоверностью и точностью определена зависимость скорости роста трещины усталости в вакууме от величины коэффициента интенсивности напряжений без использования вакуумной камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания усталостной трещины заданной длины | 1989 |

|

SU1730562A1 |

| Способ усталостных испытаний детали | 1989 |

|

SU1753353A1 |

| Способ определения усталостных характеристик материалов | 1991 |

|

SU1816995A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ РОСТА ТРЕЩИНЫ ОТ ЦИКЛИЧЕСКИХ НАГРУЗОК | 2011 |

|

RU2469290C1 |

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| СПЛАВЫ СЕРИИ 2000 С УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ СТОЙКОСТИ К ПОВРЕЖДЕНИЯМ ДЛЯ АВИАЦИОННО-КОСМИЧЕСКОГО ПРИМЕНЕНИЯ | 2005 |

|

RU2379366C2 |

| Способ испытания материала на трещиностойкость | 1988 |

|

SU1562749A1 |

| Способ определения эквивалентного повреждающего действия циклических нагрузок | 1990 |

|

SU1744581A1 |

| Способ оценки остаточной долговечности конструкции | 1989 |

|

SU1696955A1 |

| Способ обнаружения усталостных трещин образца материала | 1989 |

|

SU1741012A1 |

Изобретение относится к области испытаний деталей машин и касается способа определения скорости роста трещин от циклических нагрузок в образцах, изготовленных из материалов, применяемых преимущественно в газотурбинных двигателях. Способ включает циклическое нагружение с постоянной амплитудой нагрузки на образец с внедренным дефектом, измерение прироста трещины и определение скорости роста трещины усталости. Для определения скорости роста трещины усталости от внутренних дефектов в вакууме используют образец с внедренным дефектом в виде плоской таблетки, расположенной внутри образца поперечно его продольной оси, при этом циклическое нагружение производят до разрушения образца. В качестве образца используют цилиндрический образец. Используют образец с внедренным дефектом в виде плоской цилиндрической таблетки. Измерение прироста трещины производят с помощью метода измерения разности электрических потенциалов. Образец с внедренным дефектом получают методом изостатического прессования гранулируемых сплавов. Используют образец с площадью сечения, обеспечивающей максимальное напряжение в сечении разрушения, не превышающее 0,8 от предела текучести материала образца. После разрушения образца осуществляют определение скорости роста трещины фрактографическим способом. Технический результат заключается в получении скорости роста трещины усталости в вакууме без использования вакуумной камеры. 7 з.п. ф-лы, 5 ил.

1. Способ определения скорости роста трещины усталости, включающий циклическое нагружение с постоянной амплитудой нагрузки на образец с внедренным дефектом, измерение прироста трещины и определение скорости роста трещины усталости, характеризующийся тем, что для определения скорости роста трещины усталости от внутренних дефектов в вакууме используют образец с внедренным дефектом в виде плоской таблетки, расположенной внутри образца поперечно его продольной оси, при этом циклическое нагружение производят до разрушения образца.

2. Способ определения скорости роста трещины усталости по п. 1, отличающийся тем, что в качестве образца используют цилиндрический образец.

3. Способ определения скорости роста трещины усталости по п. 1, отличающийся тем, что используют образец с внедренным дефектом в виде плоской цилиндрической таблетки.

4. Способ определения скорости роста трещины усталости по п. 1, отличающийся тем, что измерение прироста трещины производят с помощью метода измерения разности электрических потенциалов.

5. Способ определения скорости роста трещины усталости по п. 1, отличающийся тем, что образец с внедренным дефектом получают методом изостатического прессования гранулируемых сплавов.

6. Способ определения скорости роста трещины усталости по п. 1, отличающийся тем, что используют образец с площадью сечения в зоне разрушения, обеспечивающей максимальное напряжение в сечении, не превышающее предел текучести материала образца.

7. Способ определения скорости роста трещины усталости по п. 6, отличающийся тем, что максимальное напряжение в сечении не превышает 0,8 от предела текучести материала образца.

8. Способ определения скорости роста трещины усталости по п. 1, отличающийся тем, что определение скорости роста трещины усталости осуществляют фрактографическим способом после разрушения образца.

| Регулирующее устройство для топливного насоса | 1932 |

|

SU33928A1 |

| Способ создания искусственного дефекта биметаллических соединений стали с различными сплавами | 1981 |

|

SU959958A1 |

| Everitt Е., M.J | |||

| Starink, P.A.S | |||

| Reed | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| ПЕРЕДВИЖНОЕ ДРОВОПИЛЬНО-ДРОВОКОЛЬНОЕ УСТРОЙСТВО | 1923 |

|

SU741A1 |

| US 11428614 B2, 30.08.2022 | |||

| СПОСОБ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ДИСКА ТУРБОМАШИНЫ, ИМЕЮЩЕГО КОНЦЕНТРАТОРЫ НАПРЯЖЕНИЙ В ВИДЕ ОТВЕРСТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2730115C1 |

Авторы

Даты

2023-12-01—Публикация

2023-04-17—Подача