Изобретение относится к трубному производству, в частности, к способам производства электросварных прямошовных труб большого диаметра и может быть использовано при изготовлении газопроводных труб, стойких к.сероводородному растрескиванию.

Цель изобретения - повышение качества труб путем обеспечения высокой ударной вязкости и стойкости против сероводородного растрескивания шва при изготовлении труб из стали, легированной ниобием и ванадием.

Сущность изобретения заключается в том, что после сварки трубы подвергают отпуску при температуре 550-630°С.

Способ осуществляется следующим образом.

Производят формовку заготовки, дуговую сварку под флюсом, при этом сварку

осуществляют проволокой, легированной молибденом, после чего трубы подвергают объемному отпуску в интервале температур 550-630°С. Затем снимают усиления внутренних швов на концевых участках труб и производят экспандирование.

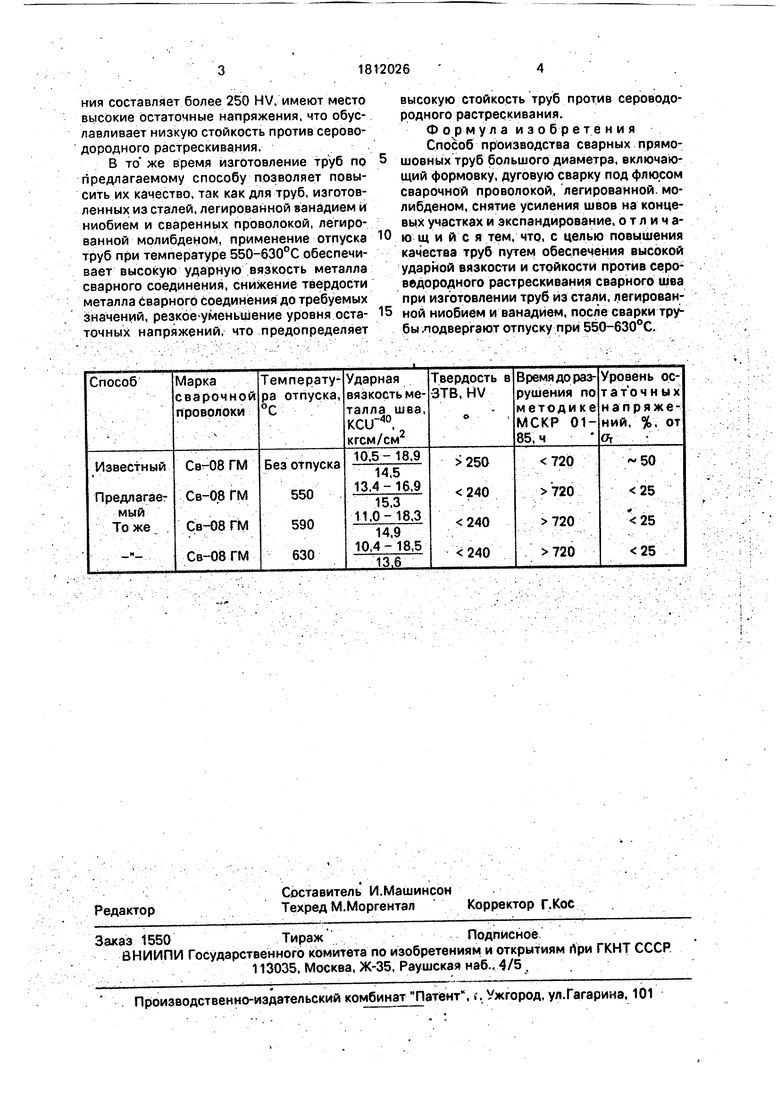

Основные операции предлагаемого способа опробованы в лабораторных условиях при сварке полос из стали 09Г2ФБ.

Сварку осуществляли проволокой Св- 08ГМ двумя дугами под флюсом АН-67А. Отпуск производили в печи при температурах 550-630°С, выдержка составляла 20 мин, охлаждение - при помощи водяного спрейера.

Результаты сравнительных испытаний представлены в таблице,

Как видно, при применении известного способа, твердость в ЗТВ сварного соедине00

ND О N О

ния составляет более 250 HV, имеют место высокие остаточные напряжения, что обуславливает низкую стойкость против сероводородного растрескивания.

В то же время изготовление труб по предлагаемому способу позволяет повысить их качество, так как для труб, изготовленных из сталей, легированной ванадием и ниобием и сваренных проволокой, легированной молибденом, применение отпуска труб при температуре 550-630°С обеспечивает высокую ударную вязкость металла сварного соединения, снижение твердости металла сварного соединения до требуемых значений, резкое-уменьшение уровня остаточных напряжений, что предопределяет

высокую стойкость труб против сероводородного растрескивания.

Формула изобретени я Способ производства сварных прямо- шовных труб большого диаметра, включающий формовку, дуговую сварку под флюсом сварочной проволокой, легированной, молибденом, снятие усиления швов на концевых участках и экспандирование, о т л и ч а- ю щ и и с я тем, что, с целью повышения качества труб путем обеспечения высокой ударной вязкости и стойкости против сероводородного растрескивания сварного шва при изготовлении труб из стали, легирован- ной ниобием и ванадием, после сварки трубы .подвергают отпуску при 550-630°С.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства прямошовных труб большого диаметра из низколегированной стали | 2022 |

|

RU2792989C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2009 |

|

RU2410217C2 |

| Способ производства сварных труб большого диаметра | 1986 |

|

SU1371832A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА С ПОВЫШЕННЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ В АГРЕССИВНЫХ СРЕДАХ ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ СЕРЫ | 2012 |

|

RU2523407C1 |

| Труба с высокой деформационной способностью класса прочности К65 и способ ее производства | 2022 |

|

RU2790721C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2008 |

|

RU2375469C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННЫХ РУЛОННЫХ ПОЛОС С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2017 |

|

RU2675307C1 |

| Стальной лист и его применение для трубы магистрального трубопровода | 2015 |

|

RU2612109C2 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

Использование: при производстве сварных прямошовных труб большого диаметра, Сущность изобретения: в процессе дуговой сварки труб под флюсом применяют проволоку, легированную молибденом. После сварки выполняют объемный отпуск труб при температуре 550-630 С. Изобретение позволяет обеспечить необходимый комплекс механических свойств и стойкость против сероводородного растрескивания сварных прямошовных труб большого диаметра за счет улучшения структуры металла сварного соединения и снижения уровня остаточных напряжений в трубах. 1 табл. оР (Л

| Способ термической обработки труб | 1985 |

|

SU1294846A1 |

| Генераторное устройство для звукового лота | 1931 |

|

SU25201A1 |

Авторы

Даты

1993-04-30—Публикация

1990-01-17—Подача