Изобретение относится к производству труб большого диаметра из низколегированной стали класса прочности К80 (Х100), предназначенных для строительства магистральных нефте-и газопроводов.

Изобретение может быть использовано при изготовлении прямошовных труб большого диаметра на трубоэлектросварочных комплексах методом пошаговой формовки или вальцовки тела трубной заготовки, с последующей автоматической дуговой сваркой под слоем керамического флюса и экспандированием.

Известен способ производства труб большого диаметра, согласно которому изготавливают трубы из стали марки DNV SAWL 485 FD, осуществляют разделку кромок, выполняют корневой шов, после чего выполняют внутренний шов многодуговой сваркой четырьмя сварочными дугами за один проход. Наружный шов выполняют многодуговой сваркой четырьмя сварочными дугами в по крайней мере три прохода. Между проходами поверхность шва очищают от шлаковой корки. Корневой шов, внутренний шов и по крайней мере один проход наружного шва выполняют по центру шва, последние два прохода наружного шва выполняют со смещением относительно центра шва. При этом используют автоматическую многодуговую сварку под слоем флюса сварочной проволокой с легирующими элементами. Многодуговую сварочную головку ориентируют в положение, когда все электрические дуги горят в одну общую сварочную ванну [патент RU 2743082, МПК B23K31/02, B23K33/00, B23K9/18, 2021].

Недостатком данного технического решения является низкая производительность и повышенная себестоимость при массовом производстве, из-за необходимости сваривать наружный шов в три прохода.

Наиболее близким к заявленному изобретению является способ изготовления толстостенной прямошовной трубы дуговой сваркой под флюсом из стали марки Х100. Способ производства включает ультразвуковой контроль стального листа, фрезерование кромок, предварительную гибку кромок, формирование JCO, предварительную сварку, внутреннюю сварку, внешнюю сварку, рентгеновский контроль линии сварки, расширение диаметра стальной трубы, испытание гидростатическим давлением, ультразвуковой контроль линии сварки, рентгеновский контроль конца трубы, снятие фаски, испытание магнитных частиц конца трубы и контроль качества внешнего вида [патент CN103521549B, МПК B21C37/08, B23K9/16, B23K9/18, C22C38/58, 2014].

Недостатком данного технического решения является не достижение требуемых механических свойств сварного соединения труб класса прочности К80, а именно: ударная вязкость на образцах шарпи (KCV) при температуре испытаний -40 ˚С – минимум 87 Дж/см2, а также прочность сварного соединения – не менее 790 МПа.

Технический результат изобретения – разработка способа получения прямошовных труб большого диаметра класса прочности К80, с комплексом механических свойств, обеспечивающим возможность строительства и безопасной эксплуатации трубопровода с наружным диаметром до 1420 мм и рабочим давлением до 14,71 МПа.

Технический результат достигается тем, что в способе производства прямошовных труб большого диаметра из низколегированной стали, включающем фрезеровку продольных кромок, их подгибку, формовку штрипсового проката в трубную заготовку, её сварку и последующее экспандирование, согласно изобретения, после фрезеровки продольных кромок отношение величины нижней фаски к верхней составляет не более 1,45, угол притупления составляет не более 9º, высота подгибки кромок штрипсового проката перед формовкой соответствует условию:

где Y” – высота подгибки кромок, мм,

S – номинальная толщина стенки трубы, мм,

после формовки углы Х-образной разделки кромок составляют не менее 60º, при этом сварку внутреннего шва трубной заготовки осуществляют с погонной энергией 30,0 – 50,0 кДж/см, а сварку наружного шва с погонной энергией 32 – 52 кДж/см.

Величина притупления продольных кромок соответствует условию:

где B – величина нижней фаски в мм.

Формовку трубной заготовки осуществляют за 17 – 21 этап.

Осуществляют автоматическую дуговую сварку плавящимся электродом под слоем керамического флюса, при этом состав электрода состоит из следующих элементов, мас.%:

Величина пластической деформации при экспандировании составляет 0,5 - 1,6%.

Трубу изготавливают из штрипсового проката, содержащего элементы при следующем соотношении, мас.%:

при необходимости

Характеристики трубы соответствуют следующим значениям:

Предел текучести в продольном/поперечном направлении – 630-840/690-840 МПа;

Предел прочности в продольном/поперечном направлении – 755-940/790-940 МПа;

Ударная вязкость при температуре -40 °С – не менее 250 Дж/см2 для основного металла и не менее 87 Дж/см2 для сварного соединения;

Испытание падающим грузом (ИПГ) при температуре -40 °С – не менее 85%;

Трещиностойкость (CTOD) при -20 °С – не менее 0,20 мм для основного металла, не менее 0,15 для сварного соединения.

Сущность изобретения.

Соблюдение диапазонов вышеуказанных параметров и сварочных материалов позволяет получать требуемую геометрию трубы, а также обеспечивать комплекс механических свойств сварного соединения.

Отношение величины нижней фаски к верхней должно составлять не более 1,45, а величина притупления С = (B-1,0) ± 2,0 мм, где B – величина нижней фаски в мм, в противном случае при сварке внутреннего или наружного швов будет необходимо увеличивать сварочные токи для заполнения разделки, что приведет к увеличению суммарной погонной энергии и снижению ударной вязкости (KCV) по линии сплавления при -40 °С.

Угол притупления должен составлять не более 9°, в противном случае не удастся обеспечить требуемую геометрию формы заготовки.

Экспериментально установлено, что высота подгибки кромок (Y”) должна находится в пределах (1,5 ÷ 3,5)хS во избежание образования формы свариваемых кромок «сердечком» (переформованные), либо «домиком» (недоформованные), так как в дальнейшем это приводит к изменению величины фасок на трубной заготовке после сборки. При этом, коэффициенты (1,5 ÷ 3,5) получены экспериментальным путем и их выбор в заявленном диапазоне позволяет обеспечить необходимую разделку кромок под сварку и требуемую форму заготовки трубы при сборке.

Сварку внутреннего шва трубной заготовки осуществляют с погонной энергией 30,0–50,0 кДж/см, а сварку наружного шва с погонной энергией 32–52 кДж/см. Заявленная погонная энергия сварки требуется для заполнения разделки, получения необходимой структуры сварного шва и зоны термического влияния, обеспечения вышеуказанных механический свойств сварного соединения.

Углы Х – образной разделки кромок должны составлять не менее 60°. Указанное значение углов определено экспериментально и необходимо для получения требуемой формы (геометрических параметров) сварного шва.

Химический состав сварочных проволок должен быть следующим.

Содержание никеля в количестве 1,5-2,4 % позволяет увеличить ударную вязкость сварного соединения. Никель измельчает зерно, при этом не ухудшая свариваемость.

Содержание марганца в количестве 1,2–2,0 %, увеличивает прочностные свойства сварного соединения, но при большей концентрации ухудшает свариваемость стали и увеличивает склонность к образованию холодных трещин.

Содержание хрома в количестве 0,05-0,7 % позволяет увеличить прочностные свойства сварного соединения. При повышенных концентрациях хром может вызвать образование тугоплавких оксидов, а также резко повысить твердость в зоне термического влияния из-за образования карбидов хрома.

Титан в количестве не более 0,03 % образует карбиды, препятствуя образованию твердых карбидов хрома, а также увеличивает прочностные свойства сварного шва.

Азот является вредной примесью. Его содержание должно быть ограничено 0,012 %. При его повышенном содержании происходит снижение ударной вязкости в зоне сварного шва.

Химический состав стали должен быть следующим:

при необходимости

Для получения требуемой прочности, содержание углерода должно быть не менее 0,03%, при этом его добавка в количестве более 0,07% приводит к ухудшению пластических свойств стали.

Добавка кремния необходима для раскисления стали при выплавке. Для обеспечения необходимого уровня раскисленности его содержание должно быть не менее 0,10%, но не более 0,35%, для ограничения количества силикатных включений, ухудшающих ударную вязкость и трещиностойкость.

Марганец повышает степень насыщения феррита растворенными элементами, участвующими в механизме дисперсионного твердения. Для обеспечения требуемых механических свойств стали (характеризующих штрипсовый прокат категории прочности К80) содержание марганца должно быть не менее 1,70%. Содержание марганца в количестве более 2,1 % экономически нецелесообразно.

Содержание хрома ограничивается концентрацией 0,3%. В заявляемом диапазоне хром повышает прокаливаемость стали. При содержании более 0,3% хром может приводить к образования хрупких структурных составляющих, снижающих способность стали сопротивляться развитию трещин.

Для повышения устойчивости аустенита в сталь добавляют никель и медь. Для получения необходимого эффекта содержание никеля не должно быть менее 0,40%. Содержание никеля в количестве более 1,0% экономически нецелесообразно.

Сталь содержит медь в количестве не более 0,50%. Наличие меди в стали повышает ее прочность, но, при этом, при превышении заявленной величины, снижает пластичность и ударную вязкость, ослабляя межзеренные границы при медленном охлаждении обогащенной фазой.

Ванадий, ниобий и титан, в заявленных диапазонах, являются сильными карбонитридообразующими элементами. При этом они способствуют получению ячеистой дислокационной микроструктуры стали, обеспечивающей сочетание высоких прочностных характеристик и высокой ударной вязкости.

Для использования дополнительного механизма дисперсионного упрочнения сталь должна быть с добавками титана, ванадия и ниобия, в количестве, суммарно не менее 0,021% и не более 0,23%. При суммарном содержании данных элементов в количестве менее 0,021% не достигается требуемый эффект упрочнения.

Добавки молибдена придают стали мелкозернистую структуру, повышают прочность при равных показателях пластичности. Молибден в количестве менее 0,10% не оказывает значительного влияния на свойства стали. Его содержание более 0,50% значительно повышает стоимость стали, что экономически нецелесообразно.

Азот необходим для выделения мелкодисперсных нитридов и для сдерживания роста аустенитных зерен. При содержании азота свыше 0,008% увеличивается его концентрация в твердом растворе, что ухудшает ударную вязкость и трещиностойкость стали при низких температурах.

Алюминий раскисляет и модифицирует сталь, связывает азот в нитриды. Для снижения содержания кислорода в расплавленной стали необходимо добавлять не менее 0,02% алюминия. При его содержании более 0,08% снижаются вязкопластические свойства стали.

Для улучшения низкотемпературной ударной вязкости в зоне термического влияния, а также повышения способности к прокаливаемости, добавляют бор в количестве не более 0,001%.

Сера и фосфор являются вредными примесями, поэтому обозначенные значения содержаний серы (не более 0,004%) и фосфора (не более 0,015%) необходимы для получения высоких значений ударной вязкости при низких температурах.

При содержании серы свыше 0,004% в стали образуются сульфидные включения, значительно снижающие ударную вязкость и трещиностойкость.

Фосфор относится к числу элементов, обладающих наибольшей склонностью к ликвации и образованию сегрегации по границам зерен, и, как следствие, отрицательно влияющих на ударную вязкость стали и трещиностойкость. В связи с этим, верхний предел содержания фосфора устанавливают в количестве не более 0,015%.

Для повышения способности к прокаливаемости в сталь добавляют бор в количестве не более 0,001%.

Кальций и редкоземельные металлы (РЗМ) являются элементами применяемыми для регулирования формы сульфидов. Они позволяют сдерживать формирование соединений MnS, вытянутых в направлении прокатки, и улучшают свойства стали в направлении толщины листа, в частности, повышают сопротивление образованию продольных трещин. С другой стороны, для снижения количества оксидов, верхнюю границу содержания в стали кальция и РЗМ устанавливают в количестве не более 0,006% и 0,002% соответственно.

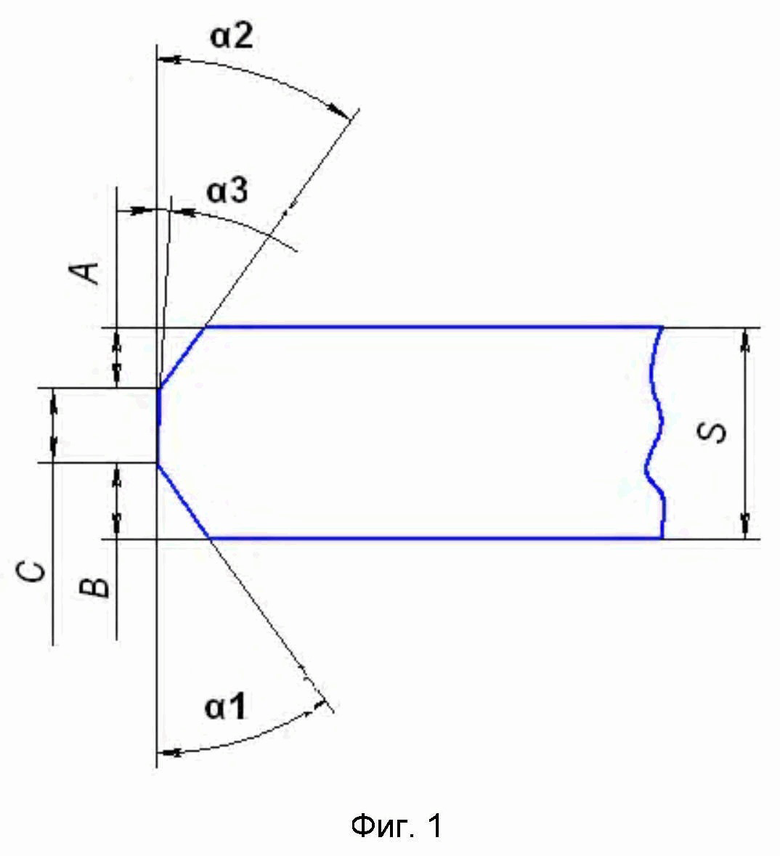

Техническое решение поясняется Фиг. 1 и Фиг. 2.

Фиг. 1

А – верхняя фаска, мм

В – нижняя фаска, мм

С – притупление, мм

S – толщина стенки, мм

α1 – угол наклона нижней фаски, град.

α2 – угол наклона верхней фаски, град.

α3 – угол притупления, град.

Фиг. 2

D – ширина листа, мм

S – толщина листа

х3 – величина смещения нижнего инструмента, относительно верхнего, мм

Y” – высота подгибки кромок, мм.

При этом, верхний угол Х-образной разделки кромок определяется по формуле:

а, нижний угол Х-образной разделки кромок определяется по формуле:

Пример.

Предлагаемый способ опробован при изготовлении партии труб с наружным диаметром 1220 мм и толщиной стенки 20 мм из стали класса прочности К80.

Разделка кромок под сварку для данного типоразмера выполнена из расчета выполнения сборочного, внутреннего и наружного швов за один проход. Параметры подгибки кромок и формовки трубной заготовки подобраны таким образом, чтобы обеспечить необходимую геометрию трубы и выдержать необходимую форму X-образной фаски под сварку.

Для обеспечения высокой производительности и удовлетворительного формирования шва сварка выполнялась четырьмя дугами. Параметры режимов сварки под слоем флюса определены таким образом, чтобы обеспечить оптимальное формирование сварного соединения, а также необходимое и достаточное тепловложение, необходимое для получения требуемой структуры и механических характеристик сварного шва.

Было проведено 8 экспериментов, в ходе которых опробованы 4 комбинации технических параметров при производстве трубы (табл.1), а также 2 комбинации проволок, обеспечивающих необходимый химический состав сварного шва (табл.2). Результаты механических испытаний приведены в табл.3.

Результаты механических испытаний показывают, что соблюдение заявленных технических параметров производства (эксперименты 2 - 6), позволяет достигать необходимый уровень механических свойств трубы класса прочности К80.

Таблица 1

Технические параметры при производстве труб.

Таблица 2

Массовая доля химических элементов в сварочных материалах.

Таблица 3

Результаты механических испытаний сварного шва

σв – предел прочности, МПа;

KCV-20 – ударная вязкость при температуре испытаний минус 20oC, приведено среднее значение по трем образцам;

KCV-40 – ударная вязкость при температуре испытаний минус 20oC, приведено среднее значение по трем образцам;

CTOD-20 - раскрытие вершины трещины при температуре испытаний минус 20oC, приведено минимальное значение по трем образцам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электросварных труб диаметром от 508 до 1422 мм с толщиной стенки от 6 до 20 мм из аустенитных марок стали | 2022 |

|

RU2787204C1 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

| Труба с высокой деформационной способностью класса прочности К65 и способ ее производства | 2022 |

|

RU2790721C1 |

| Способ сварки прямошовных труб большого диаметра | 2020 |

|

RU2757447C1 |

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕРМИЧЕСКИМ ЦИКЛОМ МНОГОПРОХОДНОЙ ЛАЗЕРНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ В УЗКОЩЕЛЕВУЮ РАЗДЕЛКУ СО СВАРОЧНОЙ ПРОВОЛОКОЙ | 2020 |

|

RU2754216C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2564501C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ МАГИСТРАЛЬНЫХ ТРУБ | 2013 |

|

RU2522408C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ МАГИСТРАЛЬНЫХ ТРУБ | 2013 |

|

RU2543657C1 |

Изобретение относится к области производства стальных труб большого диаметра для магистральных трубопроводов. Способ производства прямошовных труб большого диаметра из низколегированной стали включает фрезеровку продольных кромок, их подгибку, формовку штрипсового проката в трубную заготовку, ее сварку и последующее экспандирование. После фрезеровки продольных кромок отношение величины нижней фаски к верхней составляет не более 1,45, угол притупления составляет не более 9°. Высота подгибки кромок штрипсового проката перед формовкой составляет: Y”=(1,5-3,5)×S, где Y” – высота подгибки кромок, мм, S – номинальная толщина стенки трубы, мм. После формовки углы Х-образной разделки кромок составляют не менее 60°. Сварку внутреннего шва трубной заготовки осуществляют с погонной энергией 30,0-50,0 кДж/см, а сварку наружного шва – с погонной энергией 32-52 кДж/см. Обеспечивается строительство и безопасная эксплуатация трубопровода с наружным диаметром до 1420 мм и рабочим давлением до 14,71 МПа. 6 з.п. ф-лы, 2 ил., 3 табл.

1. Способ производства прямошовных труб большого диаметра из низколегированной стали, включающий фрезеровку продольных кромок, их подгибку, формовку штрипсового проката в трубную заготовку, её сварку и последующее экспандирование, отличающийся тем, что после фрезеровки продольных кромок отношение величины нижней фаски к верхней составляет не более 1,45, угол притупления составляет не более 9°, высота подгибки кромок штрипсового проката перед формовкой соответствует условию:

Y”=(1,5-3,5)×S,

где Y” – высота подгибки кромок, мм;

S – номинальная толщина стенки трубы, мм;

после формовки углы Х-образной разделки кромок составляют не менее 60º, при этом сварку внутреннего шва трубной заготовки осуществляют с погонной энергией 30,0-50,0 кДж/см, а сварку наружного шва – с погонной энергией 32-52 кДж/см.

2. Способ по п. 1, отличающийся тем, что величина притупления продольных кромок соответствует условию:

С=(B–1,0)±2,0 мм,

где B – величина нижней фаски, мм.

3. Способ по п. 1, отличающийся тем, что формовку трубной заготовки осуществляют за 16-22 этапов.

4. Способ по п. 1, отличающийся тем, что осуществляют автоматическую дуговую сварку плавящимся стальным электродом под слоем керамического флюса, при этом в составе стального электрода содержатся никель, марганец, хром, титан, азот в следующем соотношении, мас.%:

5. Способ по п. 1, отличающийся тем, что величина пластической деформации при экспандировании составляет 0,5-1,6%.

6. Способ по п. 1, отличающийся тем, что трубу изготавливают из штрипсового проката, содержащего элементы при следующем соотношении, мас.%:

при необходимости

7. Способ по п. 1, отличающийся тем, что характеристики трубы соответствуют следующим значениям:

предел текучести в продольном/поперечном направлении – 630-840/690-840 МПа;

предел прочности в продольном/поперечном направлении – 755-940/790-940 МПа;

ударная вязкость при температуре -40°С – не менее 250 Дж/см2 для основного металла и не менее 87 Дж/см2 для сварного соединения;

испытание падающим грузом (ИПГ) при температуре -40°С – не менее 85%;

трещиностойкость (CTOD) при -20°С – не менее 0,20 мм для основного металла, не менее 0,15 мм для сварного соединения.

| CN 103521549 B, 16.09.2015 | |||

| Способ производства штрипсового проката толщиной 10-40 мм для изготовления прямошовных труб большого диаметра, эксплуатируемых в условиях экстремально низких температур | 2021 |

|

RU2760014C1 |

| Способ производства сварных прямошовных труб большого диаметра для магистральных трубопроводов | 2017 |

|

RU2660464C1 |

| УСТАНОВКА ДЛЯ ФОРМОВКИ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ СВЕРХБОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2532754C1 |

| Способ изготовления сварных прямошовных труб | 1976 |

|

SU572311A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2057603C1 |

| CN 110153531 A, 23.08.2019. | |||

Авторы

Даты

2023-03-28—Публикация

2022-12-14—Подача