оо

00 со ьо

Изобретение относится к металлургической промышленности, в частности к сварке, и может быть использовано при производстве электросварных прямошовных труб большого диаметра.5

Целью изобретения является повышение эксплуатационной надежности труб за счет повышения ударной вязкости и улучшения геометрии концевых участков труб.

Способ состоит в следующем.

Осуществляют формовку, дуговую сварку 0 труб под флюсом, снятие усиления швов на концевых участках труб и экспандирование. Сварку осуществляют низкоуглеродистой проволокой, легированной марганцем, и снятие

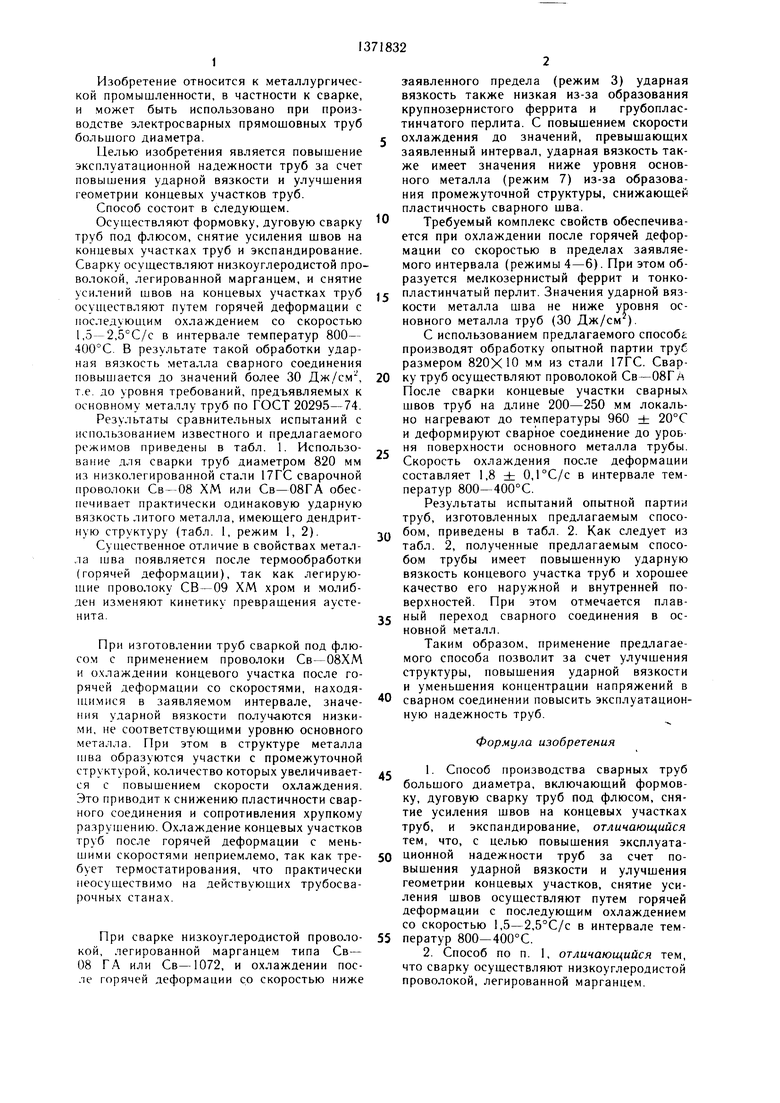

заявленного предела (режим 3) ударная вязкость также низкая из-за образования крупнозернистого феррита и грубоплас- тинчатого перлита. С повышением скорости охлаждения до значений, превышаюш,их заявленный интервал, ударная вязкость также имеет значения ниже уровня основного металла (режим 7) из-за образования промежуточной структуры, снижающей пластичность сварного шва.

Требуемый комплекс свойств обеспечивается при охлаждении после горячей деформации со скоростью в пределах заявляемого интервала (режимы 4-6). При этом образуется мелкозернистый феррит и тонкоусилений швов на концевых участках труб j пластинчатый перлит. Значения ударной вязосуществляют путем горячей деформации с последующим охлаждением со скоростью 1,5-2,5°С/с в интервале температур 800- 400°С. В результате такой обработки ударная вязкость металла сварного соединения

кости металла шва не ниже уровня новного металла труб (30 Дж/см ).

осС использованием предлагаемого способг производят обработку опытной партии труб размером 820X10 мм из стали 17ГС. Сварповышается до значений более 30 Дж/см , 20 ку труб осуществляют проволокой Св-08ГА т.е. до уровня требований, предъявляемых кПосле сварки концевые участки сварных

швов труб на длине 200-250 мм локаль20°С

основному металлу труб по ГОСТ 20295-74.

Результаты сравнительных испытаний с использованием известного и предлагаемого режимов приведены в табл. 1. Использование для сварки труб диаметром 820 мм из низколегированной стали 17ГС сварочной проволоки Св -08 ХМ или Св-08ГА обеспечивает практически одинаковую ударную вязкость литого металла, имеющего дендритную структуру (табл. 1, режим 1,2).

Существенное отличие в свойствах металла шва появляется после термообработки (горячей деформации), так как легирующие проволоку СВ-09 ХМ хром и молибден изменяют кинетику превращения аусте- нита.

При изготовлении труб сваркой под флюсом с применением проволоки Св-08ХМ и охлаждении концевого участка после горячей деформации со скоростями, находящимися в заявляемом интервале, значения ударной вязкости получаются низкими, не соответствующими уровню основного металла. При этом в структуре металла шва образуются участки с промежуточной структурой, количество которых увеличивается с повышением скорости охлаждения. Это приводит к снижению пластичности сварного соединения и сопротивления хрупкому разрушению. Охлаждение концевых участков труб после горячей деформации с меньшими скоростями неприемлемо, так как требует термостатирования, что практически неосуществимо на действующих трубосварочных станах.

25

30

35

но нагревают до температуры 960 ± и деформируют сварное соединение до уровня поверхности основного металла трубы. Скорость охлаждения после деформации составляет 1,8 ± О,ГС/с в интервале температур 800 -400°С.

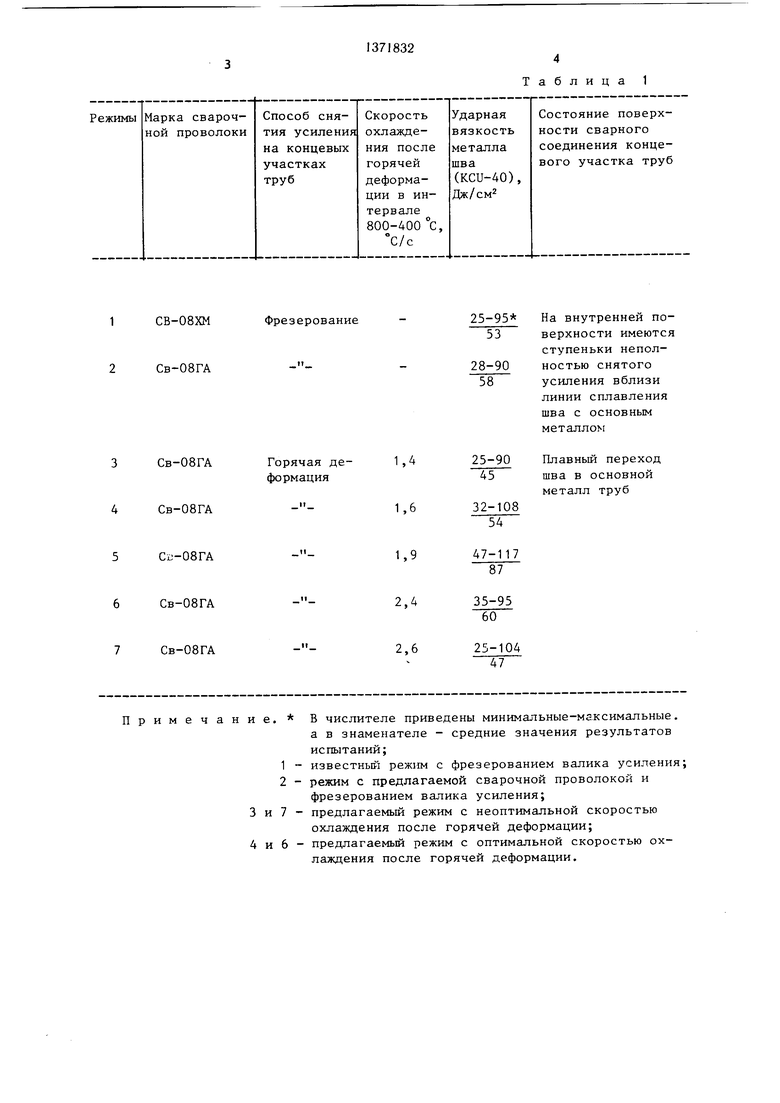

Результаты испытаний опытной партии труб, изготовленных предлагаемым способом, приведены в табл. 2. Как следует из табл. 2, полученные предлагаемым способом трубы имеет повышенную ударную вязкость концевого участка труб и хорошее качество его наружной и внутренней поверхностей. При этом отмечается плавный переход сварного соединения в основной металл.

Таким образом, применение предлагаемого способа позволит за счет улучщения структуры, повышения ударной вязкости и уменьшения концентрации напряжений в сварном соединении повысить эксплуатационную надежность труб.

Формула изобретения

1.Способ производства сварных труб большого диаметра, включающий формовку, дуговую сварку труб под флюсом, снятие усиления швов на концевых участках труб, и экспандирование, отличающийся тем, что, с целью повыщения эксплуата50 ционной надежности труб за счет повышения ударной вязкости и улучшения геометрии концевых участков, снятие усиления швов осуществляют путем горячей деформации с последующим охлаждением со скоростью 1,,5°С/с в интервале тем- При сварке низкоуглеродистой проволо- 55 ператур 800-400°С.

2.Способ по п. 1, отличающийся тем, что сварку осуществляют низкоуглеродистой проволокой, легированной марганцем.

40

45

кои, легированной марганцем типа Св- 08 ГА или Св-1072, и охлаждении после горячей деформации со скоростью ниже

заявленного предела (режим 3) ударная вязкость также низкая из-за образования крупнозернистого феррита и грубоплас- тинчатого перлита. С повышением скорости охлаждения до значений, превышаюш,их заявленный интервал, ударная вязкость также имеет значения ниже уровня основного металла (режим 7) из-за образования промежуточной структуры, снижающей пластичность сварного шва.

Требуемый комплекс свойств обеспечивается при охлаждении после горячей деформации со скоростью в пределах заявляемого интервала (режимы 4-6). При этом образуется мелкозернистый феррит и тонко пластинчатый перлит. Значения ударной вязпластинчатый перлит. Значения ударной вязкости металла шва не ниже уровня новного металла труб (30 Дж/см ).

осТаблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Способ производства сварных прямошовных труб большого диаметра | 1990 |

|

SU1812026A1 |

| Состав керамического флюса для сварки низкоуглеродистых и низколегированных сталей | 1981 |

|

SU967749A1 |

| Шихта порошковой проволоки | 1985 |

|

SU1328124A1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ | 2011 |

|

RU2465108C1 |

| Плавленный флюс для механизированной сварки | 1981 |

|

SU988504A1 |

| Способ сварки сталей под флюсом | 1985 |

|

SU1263471A1 |

| Способ дуговой сварки под флюсом с дополнительной присадкой | 2020 |

|

RU2735084C1 |

| Плавленый флюс для механизированной сварки | 1990 |

|

SU1756080A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СВАРНОГО ШВА ПРИ ДУГОВОЙ СВАРКЕ В СРЕДЕ УГЛЕКИСЛОГО ГАЗА | 2012 |

|

RU2492979C1 |

Изобретение относится к способам изготовления электросварных прямошовных труб болыпого диаметра. Целью изобретения является повышение эксплуатационной надежности труб за счет повышения ударной вязкости концевых участков по сравнению с погонной частью шва. а также за счет получения плавного перехода сварного соединения в основной металл и улучшения качества поверхности концевого участка. Для этого в процессе изготовления труб сварку осушествляют низкоуглеродистой проволокой,легированной марганцем. Снятие усилений швов на концевых участках труб осуществляют путем горячей деформации с последуюшим охлаждением со скоростью 1,5-2,5°С/с в интервале температур 800-400°С. Нагрев под горячую деформацию проводят выше точки АСз, что обеспечивает перевод металла шва в аус- тенитное состояние. Поскольку для сварки используют низкоуглеродистую проволоку,легированную марганцем,то термокинетика металла шва и основного металла труб из стали 17Г1С практически одинаковы. Охлаждение со скоростью 1,5-2,5 С/с в интервале температур структурных превращений формирует из полученного аустенита феррит и тонкопластинчатый перлит. 1 з.п. ф-лы, 2 табл. i сл

1СВ-08ХМ

Фрезерование

СВ-08ГА

Примечание. В числителе приведены минимальные-максимальные.

а в знаменателе - средние значения результатов испытаний;

1 известный режим с фрезерованием валика усиления;

2- режим с предлагаемой сварочной проволокой и

фрезерованием валика усиления;

3и 7 - предлагаемый режим с неоптимальной скоростью

охлаждения после горячей деформации;

4и 6 - предлагаемый режим с оптимальной скоростью охлаждения после горячей деформации.

На внутренней по- верхности имеются

ступеньки непол- ностью снятого усиления вблизи линии сплавления шва с основным металлом

СВ-08ГА

960t20

1 ,81.0, 1

Таблица 2

38-104

Плавный переход шва в основной металл труб

| Способ дуговой сварки | 1981 |

|

SU1057215A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Розов и | |||

| В | |||

| Производство труб | |||

| - . | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КОЛЕНЧАТО-РЫЧАЖНЫЙ ПРЕСС ДЛЯ ЦЕМЕНТНЫХ ЧЕРЕПИЦ, ПЛИТОК И Т.П. С МНОГОКРАТНЫМ НАЖАТИЕМ НА ФОРМУЕМУЮ МАССУ | 1922 |

|

SU471A1 |

Авторы

Даты

1988-02-07—Публикация

1986-01-28—Подача