Изобретение относится к сборке и сварке и может быть использовано для автоматизированной сборки и сварки стыковых монтажных соединений в различных пространственных положениях.

Цель изобретения - упрощенна конструкции и повышение технологических и эксплуатационных характеристик.

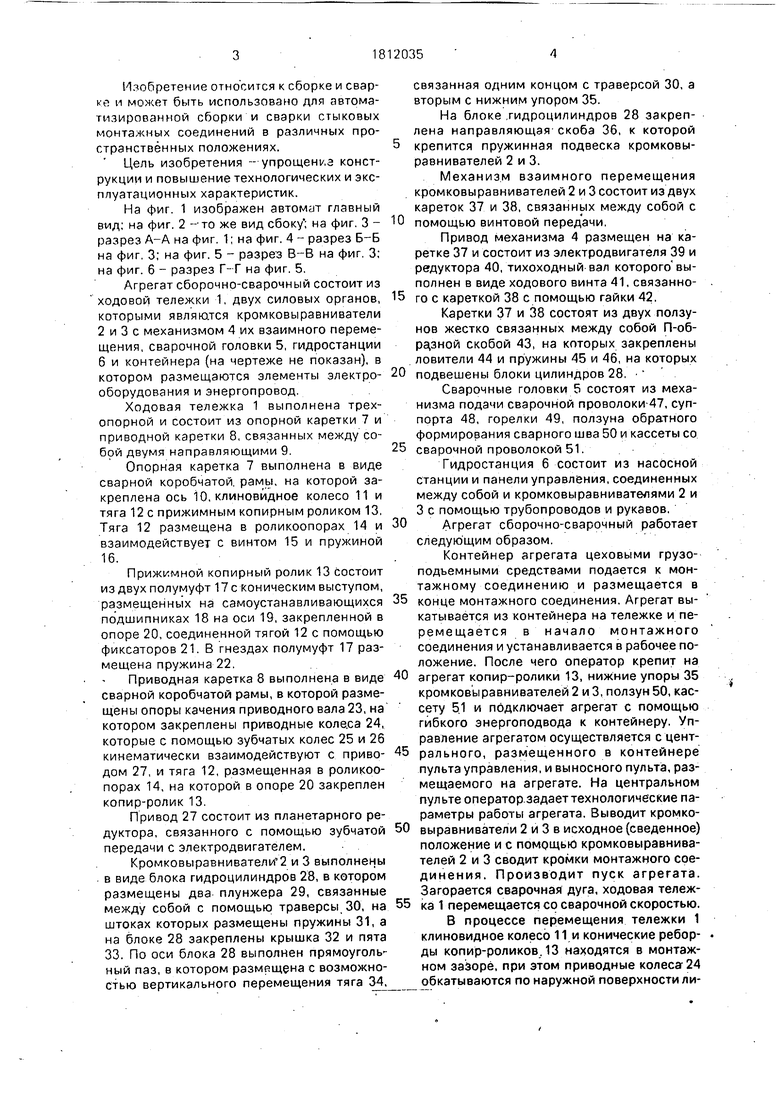

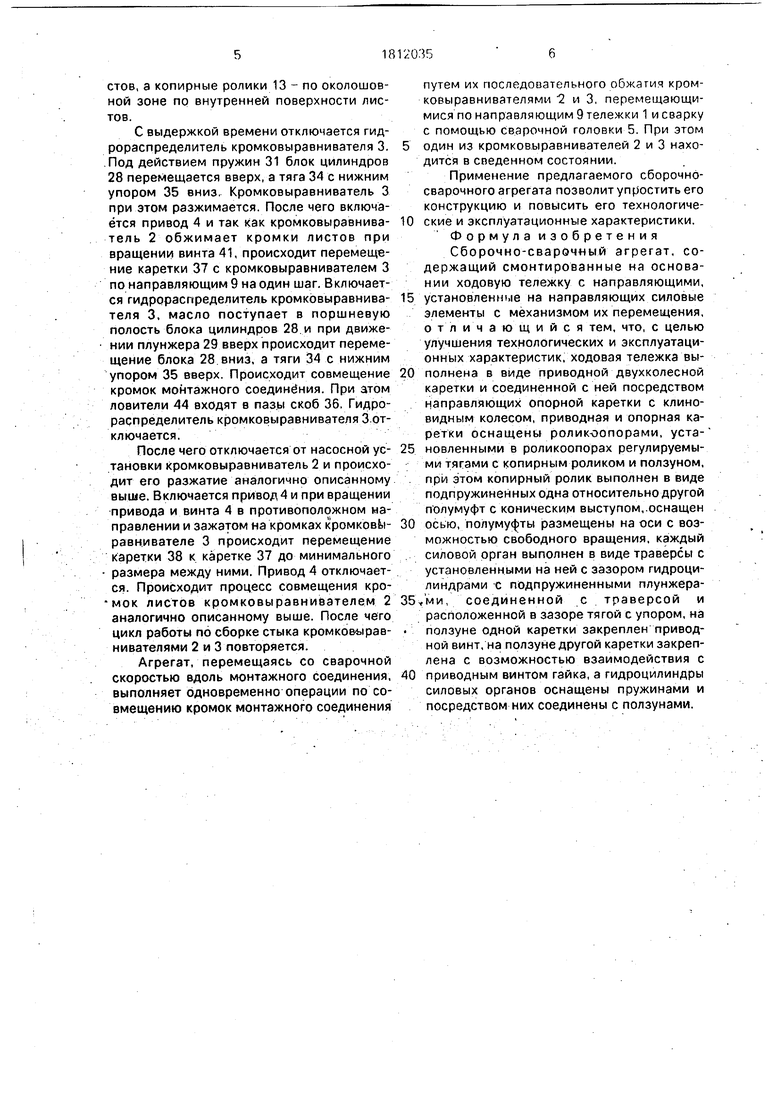

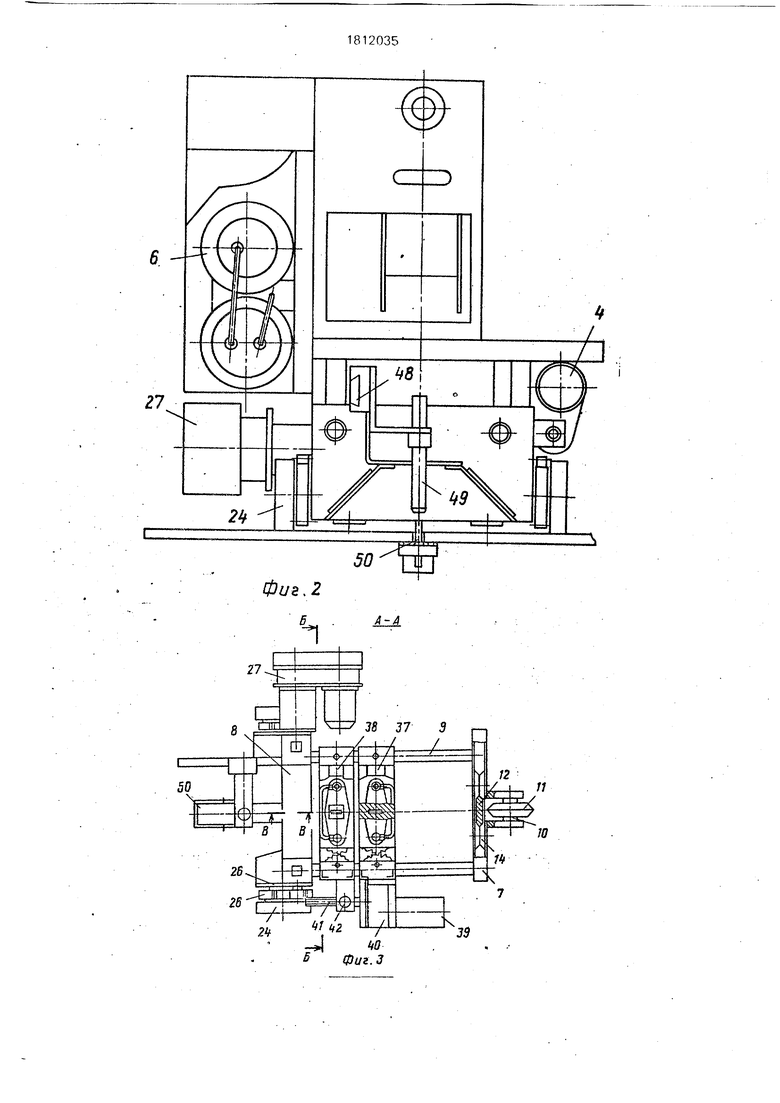

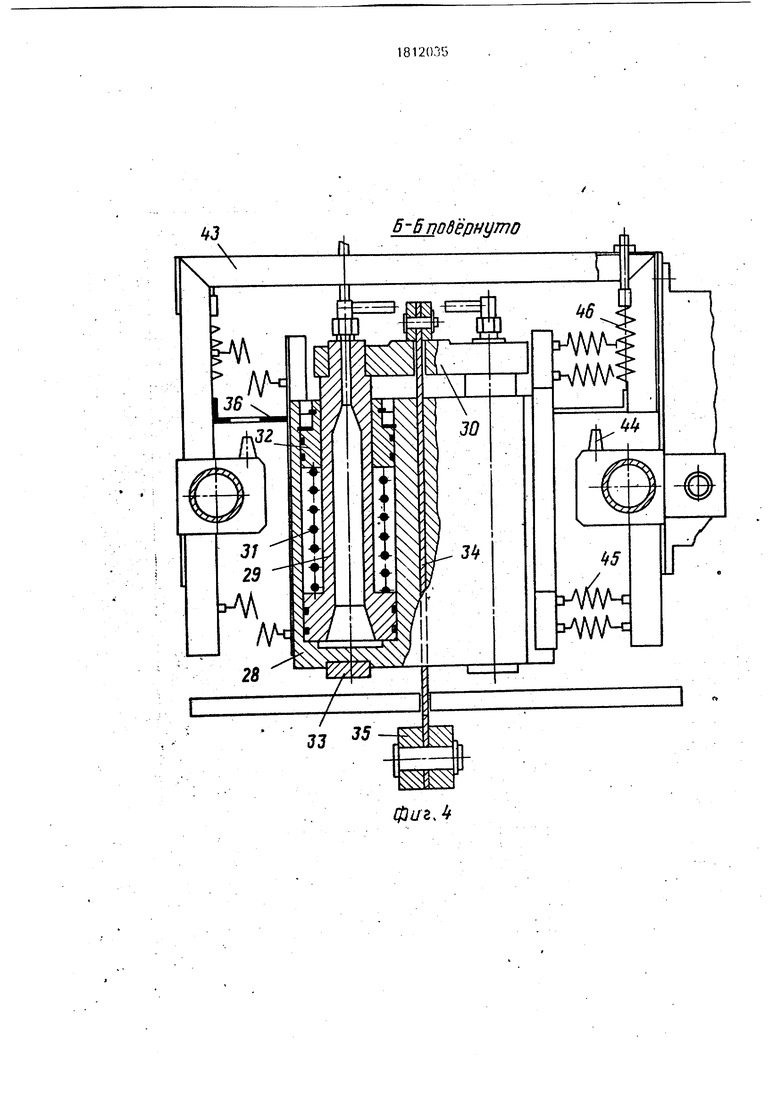

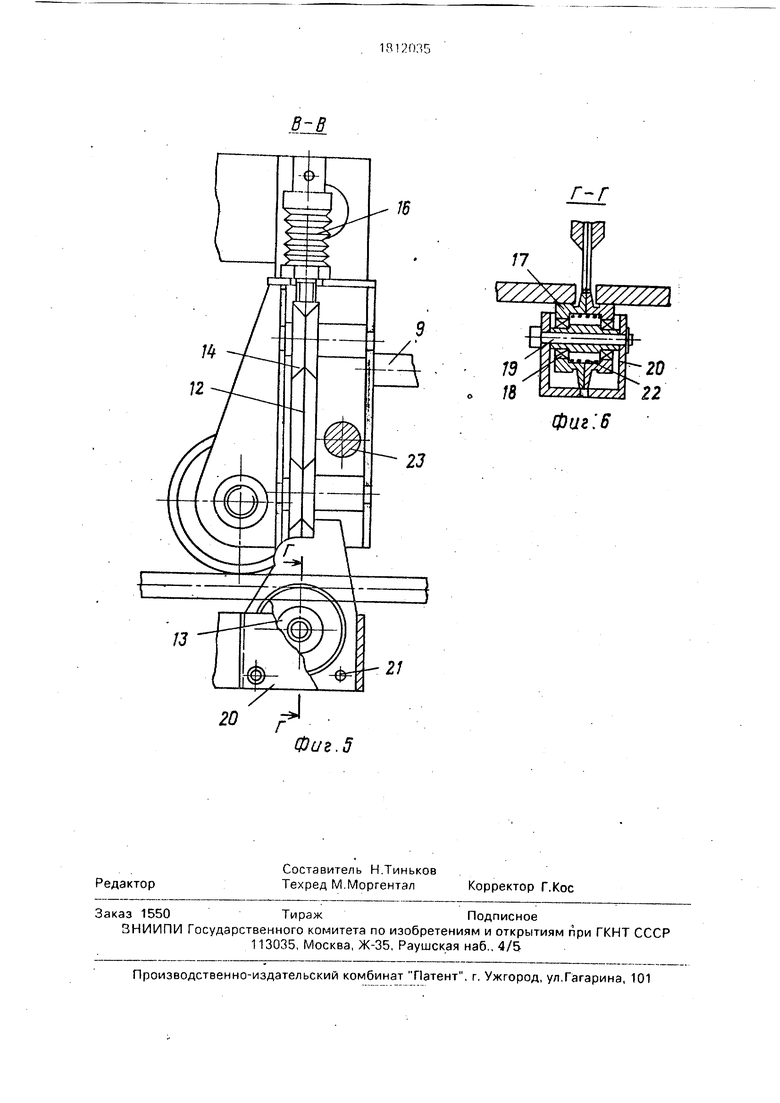

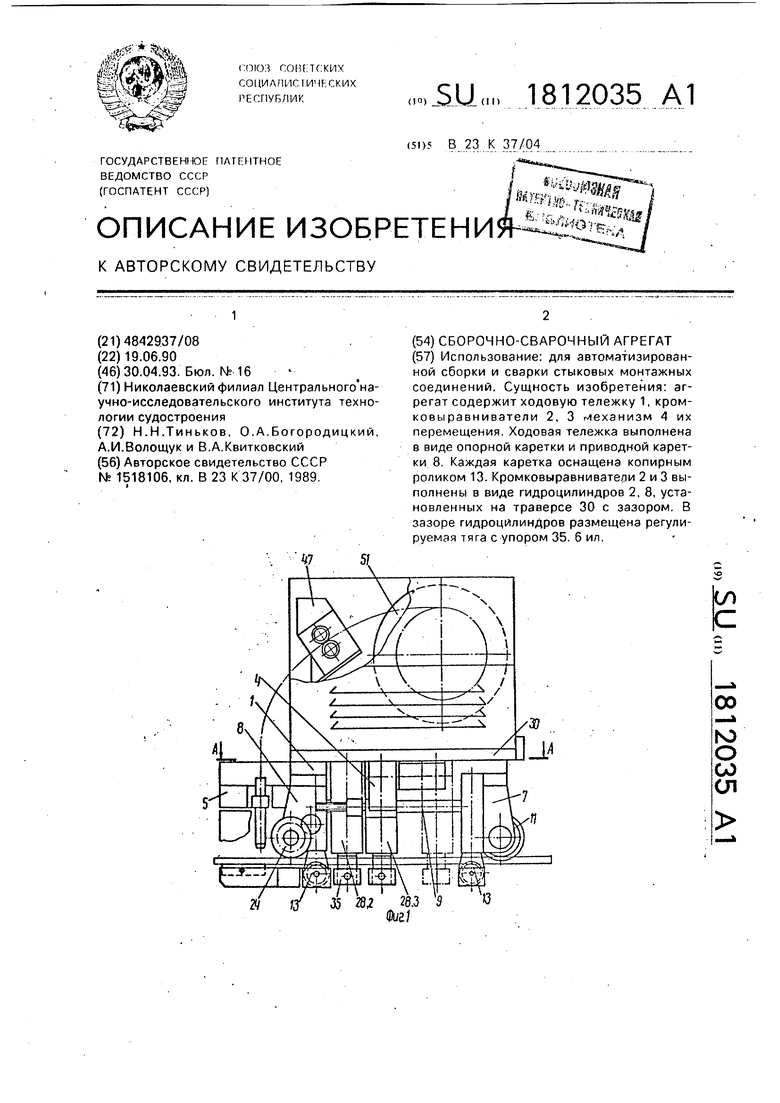

На фиг. 1 изображен автомат главный вид; на фиг. 2 -то же вид сбоку ; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 3; на фиг. 6 - разрез Г-Т на фиг. 5.

Агрегат сборочно-сварочный состоит из ходовой тележки 1, двух силовых органов, которыми являю.тся кромковыравниватели 2 и 3 с механизмом 4 их взаимного перемещения, сварочной головки 5, гидростанции 6 и контейнера (на чертеже не показан), в котором размещаются элементы электрооборудования и энергопровод.

Ходовая тележка 1 выполнена трех- опорной и состоит из опорной каретки 7 и приводной каретки 8, связанных между собой двумя направляющими 9.

Опорная каретка 7 выполнена в виде сварной коробчатой, рамы, на которой закреплена ось 10,клиновидное колесо 11 и тяга 12с прижимным копирным роликом 13, Тяга 12 размещена в роликоопорах 14 и взаимодействует с винтом 15 и пружиной 16.

Прижимной копирный ролик 13 состоит из двух полумуфт 17с коническим выступом, размещенных на самоустанавливающихся подшипниках 18 на оси 19, закрепленной в опоре 20, соединенной тягой 12 с помощью фиксаторов 21. В гнездах полумуфт 17 размещена пружина 22.

Приводная каретка 8 выполнена в виде сварной коробчатой рамы, в которой размещены опоры качения приводного вала 23, на котором закреплены приводные коле.са 24, которые с помощью зубчатых колес 25 и 26 кинематически взаимодействуют с приводом 27, и тяга 12, размещенная в роликоопорах 14, на которой в опоре 20 закреплен копир-ролик 13.

Привод 27 состоит из планетарного редуктора, связанного с помощью зубчатой передачи с электродвигателем.

Кромковыравниватели и 3 выполнены в виде блока гидроцилиндров 28, в котором размещены два плунжера 29, связанные между собой с помощью траверсы 30, на штоках которых размещены пружины 31, а на блоке 28 закреплены крышка 32 и пята 33. По оси блока 28 выполнен прямоугольный паз, в котором размещена с возможностью вертикального перемещения тяга 34.

связанная одним концом с траверсой 30, а вторым с нижним упором 35.

На блоке .гидроцилиндров 28 закреплена направляющая скоба 36, к которой

крепится пружинная подвеска кромковы- равнивателей 2 и 3.

Механизм взаимного перемещения кромковыравнивателей 2 и 3 состоит из двух кареток 37 и 38, связанных между собой с

0 помощью винтовой передачи.

Привод механизма 4 размещен на каретке 37 и состоит из электродвигателя 39 и редуктора 40, тихоходный вал которого выполнен в виде ходового винта 41, связанно5 го с кареткой 38 с помощью гайки 42.

Каретки 37 и 38 состоят из двух ползунов жестко связанных между собой П-об- ра,зной скобой 43, на которых закреплены . ловители 44 и пружины 45 и 46, на которых

0 подвешены блоки цилиндров 28.

Сварочные головки 5 состоят из механизма подачи сварочной проволоки-47, суппорта 48, горелки 49, ползуна обратного формирования сварного шва 50 и кассеты со

5 сварочной проволокой 51.

Гидростанция 6 состоит из насосной станции и панели управления, соединенных между собой и кромковыравнивателями 2 и 3 с помощью трубопроводов и рукавов.

0 Агрегат сборочно-сварочный работает следующим образом.

Контейнер агрегата цеховыми грузоподъемными средствами подается к монтажному соединению и размещается в

5 конце монтажного соединения. Агрегат выкатывается из контейнера на тележке и перемещается в начало монтажного соединения и устанавливается в рабочее положение. После чего оператор крепит на

0 агрегат копир-ролики 13, нижние упоры 35 кромковыравнивателей 2 и 3, ползун 50, кассету 51 и подключает агрегат с помощью гибкого энергоподвода к контейнеру. Управление агрегатом осуществляется с цент5 рального, размещенного в контейнере пульта управления, и выносного пульта, размещаемого на агрегате. На центральном пульте оператор.задаеттехнологические параметры работы агрегата. Выводит кромко0 выравниватели 2 и 3 в исходное (сведенное) положение и с помощью кромковыравнивателей 2 и 3 сводит кромки монтажного соединения. Производит пуск агрегата. Загорается сварочная дуга, ходовая тележ5 ка 1 перемещается со сварочной скоростью. В процессе перемещения тележки 1 клиновидное колесо 11 и конические реборды копир-роликов.13 находятся в монтажном зазоре, при этом приводные колеса 24 обкатываются по наружной поверхности листов, а копирные ролики 13 - по околошовной зоне по внутренней поверхности листов.

С выдержкой времени отключается гидрораспределитель кромковыравнивателя 3.

.Под действием пружин 31 блок цилиндров 28 перемещается вверх, а тяга 34 с нижним упором 35 вниз, Кромковыравниватель 3 при этом разжимается. После чего включается привод 4 и так как кромковыравниватель 2 обжимает кромки листов при вращении винта 41, происходит перемещение каретки 37 с кромковыравнивателем 3 по направляющим 9 на один шаг. Включается гидрораспределитель кромковыравнивателя 3, масло поступает в поршневую полость блока цилиндров 28 и при движении плунжера 29 вверх происходит перемещение блока 28 вниз, а тяги 34 с нижним упором 35 вверх. Происходит совмещение кромок монтажного соединения. При атом ловители 44 входят в пазы скоб 36. Гидрораспределитель кромковыравнивателя 3 отключается.

После чего отключается от насосной установки кромковыравниватель 2 и происходит его разжатие аналогично описанному выше. Включается привод 4 и при вращении привода и винта 4 в противоположном направлении и зажатом на кромках кромковЬ|- равнивателе 3 происходит перемещение каретки 38 к каретке 37 до минимального размера между ними. Привод 4 отключается. Происходит процесс совмещения кромок листов кромковыравнивателем 2 аналогично описанному выше. После чего цикл работы по сборке стыка кромко&ырав- нивателями 2 и 3 повторяется.

Агрегат, перемещаясь со сварочной скоростью вдоль монтажного соединения, выполняет одновременно операции по совмещению кромок монтажного соединения

путем их последовательного обжатия кром- ковыравнивателями 3 и 3, перемещающимися по направляющим 9 тележки 1 и сварку с помощью сварочной головки 5. При этом

один из кромковыравнивателей 2 и 3 находится в сведенном состоянии.

Применение предлагаемого сборочно- сварочного агрегата позволит упростить его конструкцию и повысить его технологические и эксплуатационные характеристики. Формула изобретения Сборочно-сварочный агрегат, содержащий смонтированные на основании ходовую тележку с направляющими,

установленные на направляющих силовые элементы с механизмом их перемещения, отличающийся тем, что, с целью улучшения технологических и эксплуатационных характеристик, ходовая тележка выполнена в виде приводной двухколесной каретки и соединенной с ней посредством направляющих опорной каретки с клиновидным колесом, приводная и опорная каретки оснащены ролик-оопорами, установленными в роликоопорах регулируемыми тягами с копирным роликом и ползуном, при этом копирный ролик выполнен в виде подпружиненных одна относительно другой полумуфт с коническим выступом,.оснащен

осью, полумуфты размещены на оси с возможностью свободного вращения, каждый

силовой орган выполнен в виде траверсы с установленными на ней с зазором гидроцилиндрами ъ подпружиненными плунжерау ми, соединенной с траверсой и расположенной в зазоре тягой с упором, на ползуне одной каретки закреплен приводной винт, на ползуне другой каретки закреплена с возможностью взаимодействия с

приводным винтом гайка, а гидроцилиндры силовых органов оснащены пружинами и посредством них соединены с ползунами.

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| КАНТОВАТЕЛЬ ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ | 2004 |

|

RU2281844C2 |

| Сборочно-сварочная установка | 1991 |

|

SU1816620A1 |

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ АГРЕГАТ | 1990 |

|

RU2032294C1 |

| Трубомонтажная линия и трубонакопитель трубомонтажного комплекса | 1990 |

|

SU1820128A1 |

| Кантователь металлоконструкций под сварку | 1988 |

|

SU1532260A1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

| Роликовый стенд для сборки под сварку обечаек цилиндрического корпуса друг с другом и обечайки цилиндрического корпуса с днищем | 2015 |

|

RU2609600C1 |

| Агрегат для автоматизированной сборки и сварки стыковых монтажных соединений | 1987 |

|

SU1518106A1 |

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЖЕЛЕЗОБЕТОННЫХ БРУСЬЕВ СТРЕЛОЧНОГО ПЕРЕВОДА ПО ЭПЮРЕ И ОРДИНАТАМ | 2007 |

|

RU2355843C1 |

Использование: для автоматизированной сборки и сварки стыковых монтажных соединений. Сущность изобретения: агрегат содержит ходовую тележку 1. кром- ковыравниватели 2, 3 механизм 4 их перемещения. Ходовая тележка выполнена в виде опорной каретки и приводной каретки 8. Каждая каретка оснащена копирным роликом 13. Кромковыравниватели 2 и 3 выполнены в виде гидроцилиндров 2, 8, установленных на траверсе 30 с зазором. В зазоре гидроцйлиндров размещена регулируемая тяга с упором 35. 6 ил.

| Агрегат для автоматизированной сборки и сварки стыковых монтажных соединений | 1987 |

|

SU1518106A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-30—Публикация

1990-06-19—Подача