Изобретение относится к сборочно-сварочным работам, а именно к кантователям для сборки и сварки изделий, преимущественно кузовов железнодорожных полувагонов.

Известен кантователь по а.с. СССР N 986691, В 23 К 37/04, 1981, содержащий две стойки с подъемными ползунами, шпиндель для изделия, установленный на каждом ползуне с возможностью продольного перемещения относительно смонтированной на нем ведущей шестерни привода вращения шпинделя, и фиксатор ведущей шестерни, который оснащен фиксатором продольного перемещения шпинделя, выполненного в виде установленного на каждом ползуне и подпружиненного относительно него двуплечего рычага с фиксирующей опорой для шпинделя, закрепленного на одном плече рычага, и копирным роликом, смонтированным на другом плече рычага. При этом на стойках установлены упорные копиры для копирных роликов рычага, а шпиндели выполнены с двумя упорными фланцами для фиксирующей опоры рычага.

Недостатком этой конструкции кантователя является ее сложность и низкая производительность.

Известен также кантователь для сборки и сварки изделий по а.с. СССР N 1657323, В 23 К 37/047, 23.06.91. Бюл. N 23, принимаемый за прототип, который состоит из двух зеркально расположенных, синхронно работающих частей, каждая из которых содержит две стойки, выполненные в виде телескопических неподвижных и подвижных частей, траверсу, которая одним своим концом шарнирно соединена с подвижной частью одной стойки, а другой ее конец выполнен с опорной поверхностью для подвижной части второй стойки, механизм подъема и поворота траверсы, держатель изделия, установленный на траверсе с возможностью осевого перемещения и вращения.

Механизм подъема и поворота траверсы состоит из шарнирно установленного на основании силового цилиндра и рычажной системы, которая выполнена в виде шарнирно смонтированных на основании двух двуплечих рычагов и поперечной тяги, шарнирно соединенной с одним из плеч каждого двуплечего рычага. Шарнирные соединения рычажной системы с траверсой и подвижной частью стойки выполнены в виде двух тяг, одними концами шарнирно соединенных соответственно с траверсой или подвижной частью стойки, а другими концами - с соответствующими каждой из них вторыми плечами двуплечих рычагов, при этом ось шарнирного закрепления на основании каждого двуплечего рычага и ось шарнирного закрепления соответствующей ему тяги на траверсе или подвижной части стойки расположены на линиях, параллельных осям стоек, а оси шарнирного закрепления тяг на двуплечих рычагах установлены с возможностью перемещения через эту линию, причем силовой цилиндр механизма подъема траверсы соединен с одной из осей шарнирного закрепления тяги с двуплечим рычагом.

К недостаткам данного кантователя относятся:

- низкая производительность, т.к. большое количество цилиндров большого диаметра и хода приводит к медленному срабатыванию механизмов;

- низкая надежность работы, т.к. рычажная система механизмов подъема и поворота траверс содержит рычаги с малыми плечами, а подъем больших масс (траверс, подвижных частей стоек, изделия) приводит к увеличению рабочего давления, а следовательно, и усилий на плечах рычагов, которые часто выходят из строя и поток сборки полувагонов останавливается.

В основу изобретения поставлена задача: обеспечение монтажа кузовов полувагонов без остановки линии сборки, расширение технологических возможностей, повышение надежности и производительности кантователя.

Эта задача достигается изменением конструкции кантователя, а именно механизмов подъема и поворота траверс.

Сущность изобретения поясняется чертежами:

фиг.1 - общая схема кантователя с закрепленным кузовом (в плане);

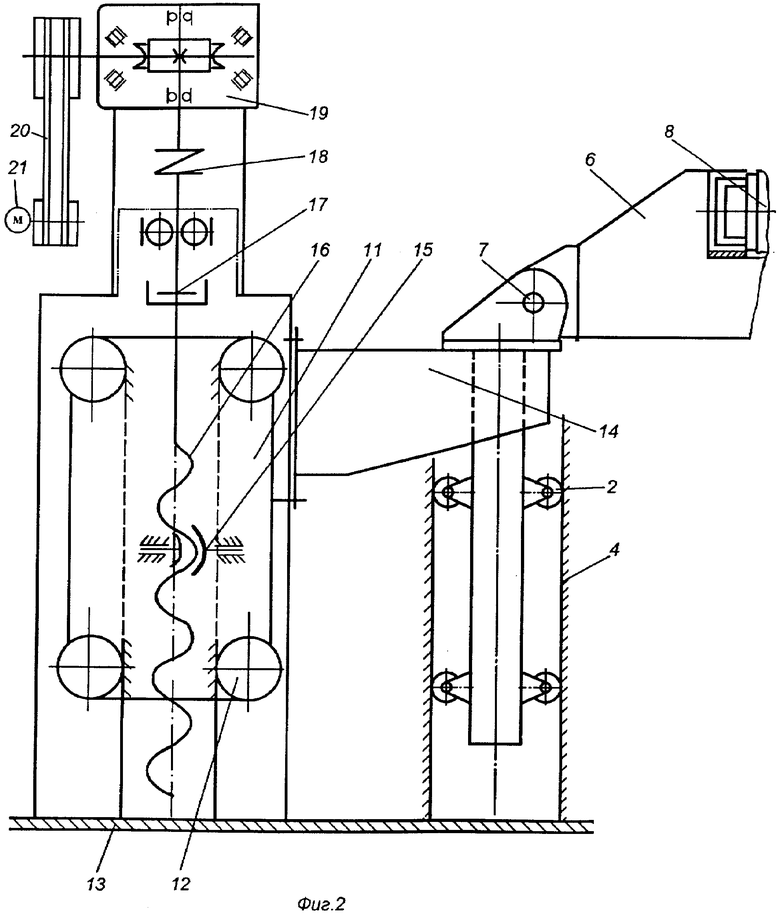

фиг.2 - кинематическая схема механизма подъема траверсы (в положении поднятой траверсы);

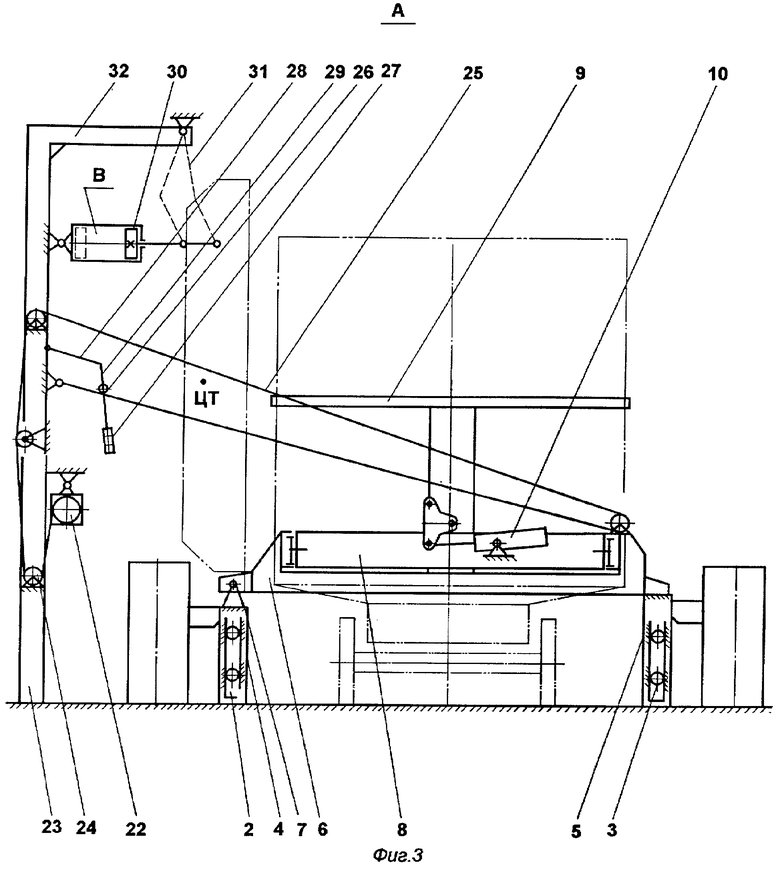

фиг.3 - вид А на фиг.1;

фиг.4 - вид А на фиг.1 (в положении траверсы, повернутой на 90°).

Кантователь для сборки и сварки изделий (фиг.1) состоит из двух синхронно работающих зеркальных частей, одна из которых установлена на направляющих 1 фундамента с возможностью перемещения относительно другой части кантователя, что позволяет работать с изделиями (например кузовами полувагонов) различной длины.

Каждая из этих частей состоит из двух стоек с телескопически соединенными подвижными 2, 3 и неподвижными 4, 5 частями, траверсы 6, один конец которой шарнирно соединен (ось шарнира 7) с подвижной частью 2 стойки, а другой выполнен с опорной поверхностью на подвижную часть 3 другой стойки. Траверса 6 оборудована тележкой 8, на которой закреплен держатель изделия 9 с приводом 10 его вращения.

Каждая часть кантователя содержит два механизма подъема траверсы (фиг.2). Каждый из этих механизмов снабжен кареткой 11 с катками 12, установленными в направляющих неподвижного корпуса 13. Каретка 11 связана с подвижной частью 2 стойки посредством кронштейна 14, один конец которого жестко закреплен на каретке 11, а другой - на подвижной части 2 стойки.

В каретке 11 закреплена гайка 15 с расположенным в ней грузовым винтом 16, который своим буртом опирается на упорный подшипник 17 и через муфту 18 соединен с выходным валом редуктора 19. Вращение выходного вала редуктора 19 осуществляется через ременную передачу 20 от двигателя 21.

Каждая часть кантователя содержит механизм поворота траверсы (фиг.3), который состоит из приводной лебедки 22, шарнирно закрепленной на опорной стойке 23, системы направляющих блоков 24, расположенных на опорной стойке 23 и траверсе 6 и связанных между собой тяговым канатом 25, один конец которого закреплен на опорной стойке 23, а другой - на барабане приводной лебедки 22. Для более надежной работы, устранения ослабления ветвей каната 25 и предотвращения выхода его из направляющих блоков 24 на тяговом канате 25 установлен натяжной ролик 26 с подвешенным на нем грузом 27 и возможностью перемещения по канату 25 и ограниченным в движении гибкой связью 28, один конец которой закреплен на опорной стойке 23, а другой - на подвеске 29 ролика 26.

На опорной стойке 23 шарнирно закреплен цилиндр 30, шток которого шарнирно соединен с рычагом 31, шарнирно закрепленным на балке 32 опорной стойки 23.

Кантователь работает следующим образом. В исходном положении траверсы кантователя установлены в горизонтальном положении и своими концами опираются на подвижные части стоек, которые находятся в крайнем нижнем положении.

Установка полувагона между частями кантователя для проведения сварочных работ производится при повернутых на 90° (в вертикальное положение) траверсах (фиг.4). Это осуществляется при помощи механизмов поворота траверс. В каждом механизме поворота при включении приводной лебедки 22 тяговый канат 25 через направляющие блоки 24 наматывается на барабан приводной лебедки 22. Траверса 6 поворачивается вокруг оси 7 шарнира подвижной части 2 стойки. При повороте траверсы 6 примерно на 80° она упирается в выдвинутый шток цилиндра 30. При дальнейшем повороте траверса 6 перемещает шток цилиндра 30, полость "В" которого постоянно находится под давлением и цилиндр 30 работает подобно демпферу, гася инерцию движения траверсы 6. Траверса 6, пройдя своим центром тяжести через "мертвую точку", опирается на жесткие упоры (не показаны). Подача воздуха в полость "В" цилиндра прекращается, барабан лебедки 22 останавливается. При этом исключается неконтролируемый поворот траверсы в обратном направлении.

После установки полувагона между частями кантователя в полость "В" цилиндра 30 подается воздух, шток выдвигается, барабан приводной лебедки 22 начинает вращаться, разматывая канат 25, траверса 6 поворачивается и устанавливается в горизонтальном положении, опираясь на подвижную часть 3 стойки.

Полувагон фиксируется держателями изделия 9, установленными на тележках траверс 6, при перемещении их в направлении к полувагону. Затем в работу включаются механизмы подъема траверс.

При включении двигателей грузовые винты 16 вращаются, каретки 11 перемещаются вверх и кронштейны 14, жестко закрепленные на них, поднимают подвижные части 2 и 3 стоек, что приводит к подъему траверс 6, а следовательно, и закрепленному в держателях 9 кузову полувагона. Кузов поднимается над тележками и их выкатывают из рабочей зоны.

При помощи приводов 10 вращения держателей изделия 9, кузов поворачивают относительно его продольной оси.

Технический результат, достигаемый при использовании изобретения, заключается в повышении надежности и производительности кантователя и расширении технологических возможностей, что обеспечивает непрерывность потока сборки кузовов полувагонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кантователь металлоконструкций под сварку | 1986 |

|

SU1388248A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОКОВЫХ СТЕН ГРУЗОВЫХ ВАГОНОВ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2575112C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ | 2005 |

|

RU2294274C1 |

| Захватное устройство для труб | 1986 |

|

SU1425165A1 |

| Захватное устройство для труб | 1980 |

|

SU952720A1 |

| Кантователь для сборки и сварки изделий | 1989 |

|

SU1657323A1 |

| Крановый захват-кантователь | 1978 |

|

SU779270A1 |

| Двухстоечный кантователь | 1973 |

|

SU438508A1 |

| Кантователь для поворота изделия вокруг горизонтальной оси | 1990 |

|

SU1726185A1 |

| Устройство для закрывания крышек люков полувагонов | 1990 |

|

SU1743955A1 |

Изобретение относится к сборочно-сварочным работам, а именно к кантователям для сборки и сварки изделий, преимущественно кузовов железнодорожных полувагонов. Кантователь состоит из двух зеркальных, синхронно работающих частей, одна из которых установлена на направляющих (1) фундамента. Каждая из этих частей содержит две стойки, механизмы подъема и поворота траверсы (6) и держатель изделия (9) с приводом вращения (10), закрепленные на тележке (8). Стойки состоят из телескопически соединенных неподвижных (4), (5) и подвижных (2), (3) частей, траверсы (6), один конец которой шарнирно соединен с подвижной частью (2) одной стойки, а другой конец выполнен с опорной поверхностью для подвижной части (3) второй стойки. Каждый механизм подъема траверсы состоит из каретки с катками, кронштейна, неподвижного корпуса с направляющими, редуктора с выходным валом, двигателя, гайки с расположенным в ней грузовым винтом, упорного подшипника и муфты. Каждый механизм поворота траверсы состоит из опорной стойки, приводной лебедки с вращающимся барабаном, шарнирно закрепленной на опорной стойке, системы направляющих блоков и тягового каната. Это позволит повысить надежность и производительность кантователя, а также расширить его технологические возможности, что обеспечит непрерывность потока сборки кузовов полувагонов. 3 з.п. ф-лы, 4 ил.

| Кантователь для сборки и сварки изделий | 1989 |

|

SU1657323A1 |

| Двухстоечный кантователь | 1973 |

|

SU438508A1 |

| Кантователь | 1978 |

|

SU774883A1 |

| Кантователь тяжеловесных изделий | 1983 |

|

SU1123822A1 |

| Устройство для кантования крупногабаритных изделий на 180 @ | 1984 |

|

SU1207699A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 3868101 A, 25.02.1975. | |||

Авторы

Даты

2006-08-20—Публикация

2004-12-17—Подача