Изобретение относится к термической обработке инструмента из стали Р18, подвергнутого закалке, и может быть использовано в машиностроении, станкостроении, двигателестроении.

Цель изобретения - повышение твердости и красностойкости инструмента из быстрорежущей стали.

Поставленная цель достигается тем, что в известном способе, включающем трехкратный нагрев ведут током частотой 50 Гц со скоростью 15°С/с до температуры 660°С, а по окончании времени нагрева осуществляется охлаждение на воздухе после первого и второго нагрева до 100-150°С, а после третьего до 20°С. Сопоставительный анализ предлагаемого решения с прототипом показывает, 4to предлагаемый способ отличается от известного тем, что нагрев инструмента ведут током частотой 50 Гц со скоростью 15°С/с до 660°С и исключается

операция выдержки при температуре 660°С. ,

Выбор скорости нагрева 15°С/с связан с необходимостью обеспечения максимального превращения остаточного аустенита в мартенсит, снижения напряжений при минимальном снижении содержания углерода и легирующих элементов в мартенсите.

Принципиальное отличие предлагаемого способа от используемого в настоящее время состоит в том, что за время трехкратного нагрева закаленной стали Р18 со скоростью 15°С/с до 660°С и трехкратного охлаждения с 660°С максимальное количество остаточного аустенита превращается в мартенсит, завершается процесс дисперсионного твердения, сопровождающегося выделением мелкодисперных карбидов вольфрама и ванадия. Вследствие этого в мартенсите незначительно снижается содержание вольфрама (с 7,5 до 6,9%), ванадия (с 0,9 до 7%), хрома (с 3,9 до 3,4%),

00

жА

м го ы

углерода (с 0,4 До 0,3%), что позволяет получить высокий уровень твердости и красностойкости. При повышении температуры трехкратного отпуска мартенсит существенно обедняется углеродом и легирующими элементами, а следрвател ьно. с.нижа ется твердость и красностойкость быстрорежущей стали. С понижением температуры нагрева трехкратного отпуска из-за недостаточного превращения остаточного аустенита в мартенсит, сталь имеет низкую твердость. С увеличением скорости нагрева уменьшается количество остаточного аустенита, превращающегося в мартенсит и незначительно снижаются остаточные напряжения, что сопровождается падением твердости и вызывает опасение образования трещин. С уменьшением скорости индукционного нагрева очень сильно обедняется мартенсит углеродом и легирующими элементами, что значительно снижает твердость и красностойкость стали Р18.

Способ осуществляют в следующей последовательности.

После закалки инструмент устанавливается в многовитковый индуктор. Нагрев инструмента осуществляется током частотой 50 Гц, подаваемого на индуктор от трансформатора со скоростью 15°С/с. По достижении 660°С нагрев отключается с помощью реле времени и инструмент охлаждается на воздухе до температуры 100- 150°С. Длительность охлаждения инструмента до 660°С до 100-150°С определяется экспериментально в зависимости от формы инструмента и его сечения, а температура охлаждения 100-150°С устанавливается с помощью термокарандашей. При снижении температуры до 100-150°С инструмент устанавливается в индуктор и нагревается со скоростью 15°С/с до 660°С и цикл повторяется. После третьего нагрева инструмент охлаждается на воздухе до 20°С.

Пример, Образцы из стали Р18 после закалки устанавливают в индуктор. При нажатии кнопки Пуск образцы нагревают до 660°С. По достижении температуры отпуска нагрев отключается с помощью реле времени, образцы вынимаются из индуктора и

охлаждаются на воздухе до 100-150°С, затем устанавливаются в индукторе и производится второй нагрев до. 660°С. По окончании второго нагрева образцы Охлаждаются на воздухе до 100-150°С, а после

охлаждения устанавливаются в индуктор и

подвергаются третьему нагреву до 660°С.

После этого нагрева образцы вынимаются

из индуктора и охлаждаются на воздухе до

температуры 20°С.

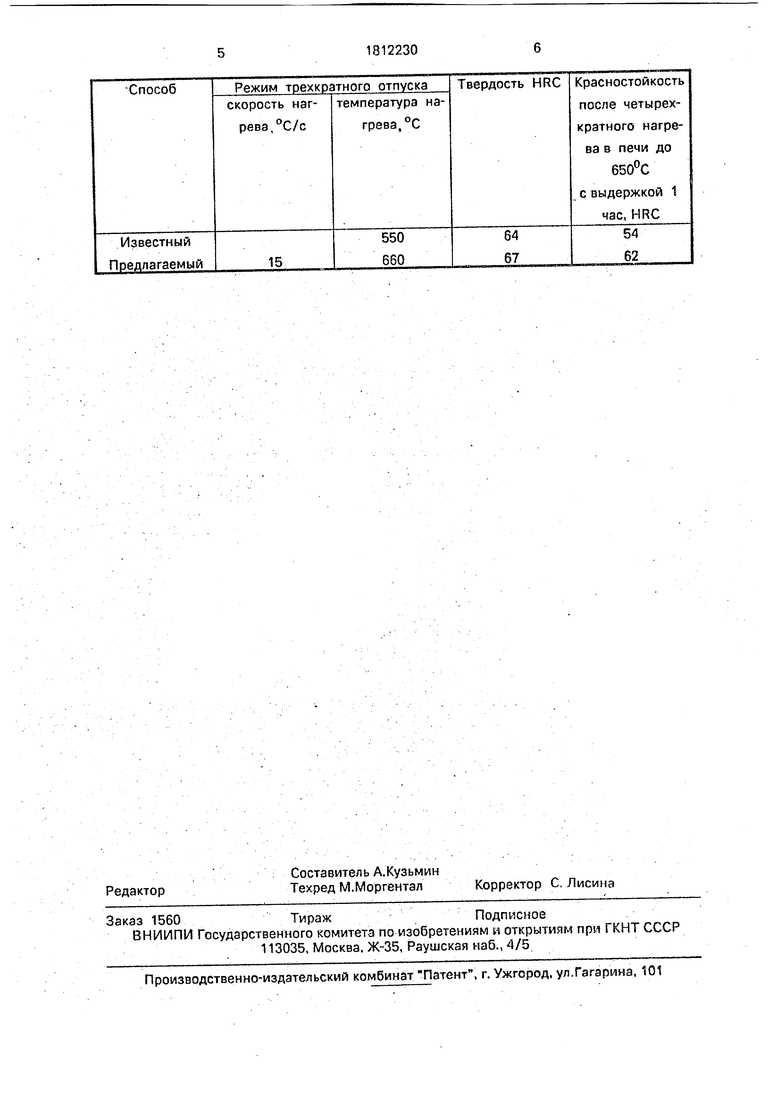

Для получения сравнительных данных параллельно проводился отпуск образцов по известному способу.

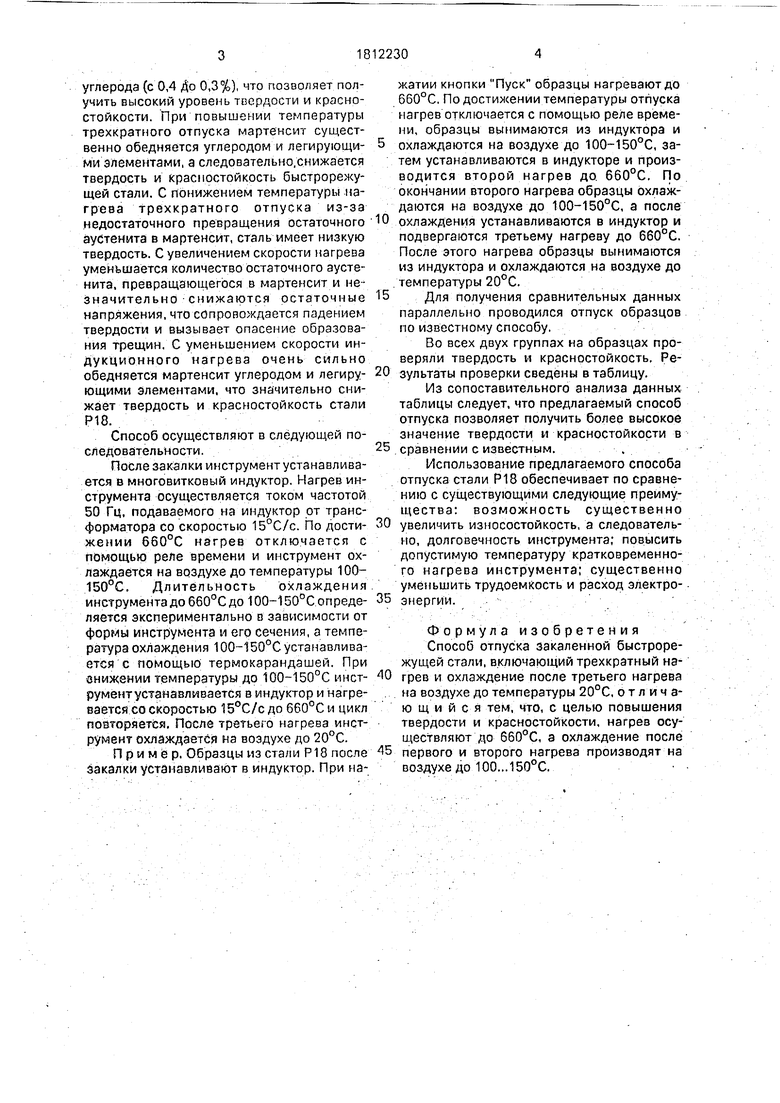

Во всех двух группах на образцах проверяли твердость и красностойкость, Ре- зультаты проверки сведены в таблицу.

Из сопоставительного анализа данных таблицы следует, что предлагаемый способ отпуска позволяет получить более высокое значение твердости и красностойкости в

сравнении с известным..

Использование предлагаемого способа отпуска стали Р18 обеспечивает по сравнению с существующими следующие преимущества: возможность существенно

увеличить износостойкость, а следовательно, долговечность инструмента; повысить допустимую температуру кратковременного нагрева инструмента; существенно уменьшить трудоемкость и расход электроэнергии.

Формула изобретения Способ отпуска закаленной быстрорежущей стали, включающий трехкратный на- грев и охлаждение после третьего нагрева на воздухе до температуры 20°С, отличающийся тем, что, с целью повышения твердости и красностойкости, нагрев осуществляют до 660°С, а охлаждение после первого и второго нагрева производят на воздухе до 100... 150°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2013 |

|

RU2543027C2 |

| Способ термической обработки быстрорежущих сталей | 1991 |

|

SU1788980A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| Способ термической обработки быстрорежущей стали | 1981 |

|

SU1157092A1 |

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

| Способ закалки быстрорежущей стали | 1990 |

|

SU1788045A1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 2001 |

|

RU2243283C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1990 |

|

RU2015181C1 |

| Способ термической обработки инструмента из быстрорежущей стали | 1983 |

|

SU1121304A1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2013 |

|

RU2580767C2 |

Использование: изобретение относится к термической обработке инструмента из быстрорежущей стали Р18 и может использоваться в машиностроении, станкостроении и двигателестроении. Сталь Р18 трехкратно нагревают током частотой 50 Гц со скоростью 15°С/с до 660°С, охлаждают на воздухе после первого и второго нагрева до 100-150°С, а после третьего до 20°С. 1 табл.

| Справочник Термическая обработка в машиностроении,/Под ред.Ю.И.Лахтина и А.Г.Рахштадта, 1980, с.755,742,743 | |||

| Способ термоциклической обработки сплавов на основе железа | 1973 |

|

SU482504A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Справочник по машиностроительным материалам./Под общ | |||

| ред | |||

| Г.И.Поюдина- Алексеева, с.858-871,1980. | |||

Авторы

Даты

1993-04-30—Публикация

1990-06-18—Подача