ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения волокна из расплава | 1989 |

|

SU1721030A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ МИНЕРАЛЬНЫХ РАСПЛАВОВ | 2002 |

|

RU2232137C2 |

| Устройство для получения минерального волокна | 1982 |

|

SU1043121A1 |

| ДУТЬЕВАЯ ГОЛОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1998 |

|

RU2149840C1 |

| ЦЕНТРИФУГА ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1992 |

|

RU2044705C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Устройство для изготовления волокна из минерального расплава | 1990 |

|

SU1735214A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА ТЕРМОПЛАСТОВ | 2000 |

|

RU2174165C1 |

| Устройство для получения волокна из расплава | 1982 |

|

SU1014802A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ИЗ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117719C1 |

Сущность изобретения: устройство для получения минерального волокна содержит вал, вращающуюся чашу с рабочей и наружной поверхностями, лоток и основной и дополнительный кольцевые коллекторы с щелевым соплом. Дополнительный коллектор образован наружной поверхностью чаши, на которой закреплены аэрополости, и установленной с зазором по отношению к ней дополнительной стенкой. Чаша смонтирована с возможностью свободного вращения на полом валу. К валу выполнены радиальные отверстия, выходящие в полость дополнительного коллектора, Кромка наружной поверхности чаши со стороны рабочей поверхности закреплена и наклонена к плоскости, перпендикулярной к оси вращения чаши под углом-10-15°, а на поверхности ее выполнены фильерообразные канавки глубиной, соответствующей 1,5-2 их радиуса. 5 ил.

Изобретение относится к производству строительных материалов, предназначено для получения минерального волокна из силикатных расплавов центробежно-дутье- вым способом.

Цель изобретения - улучшение качества и снижение энергоемкости.

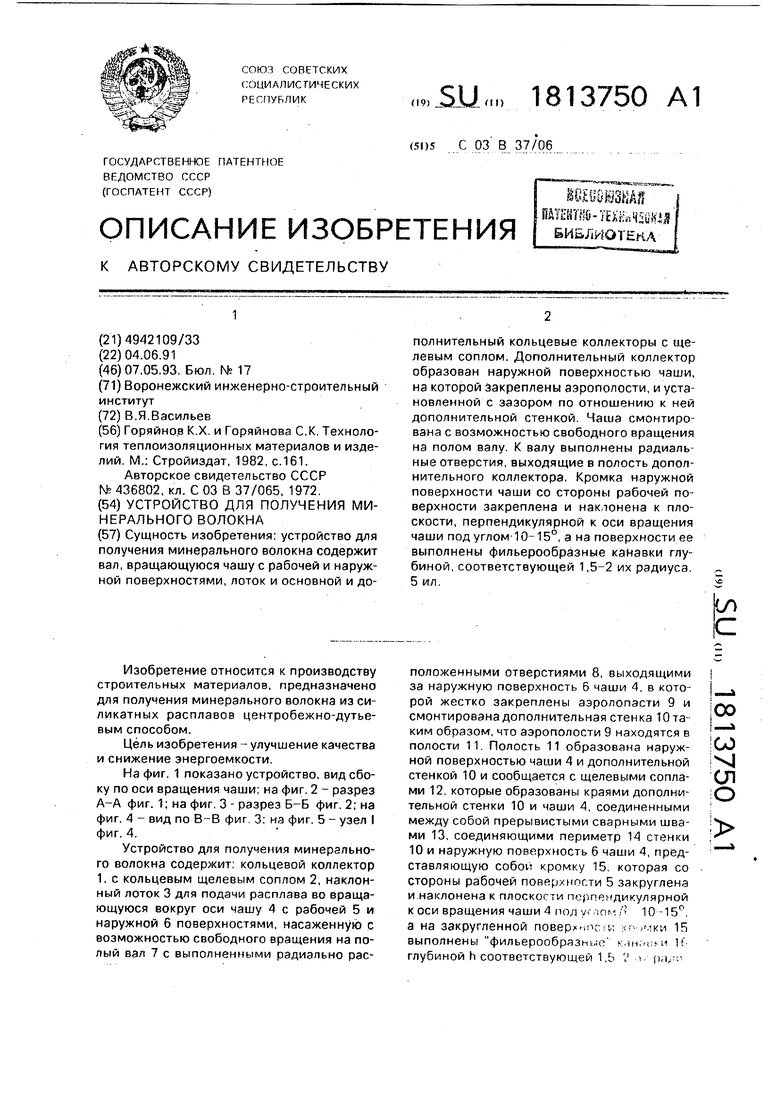

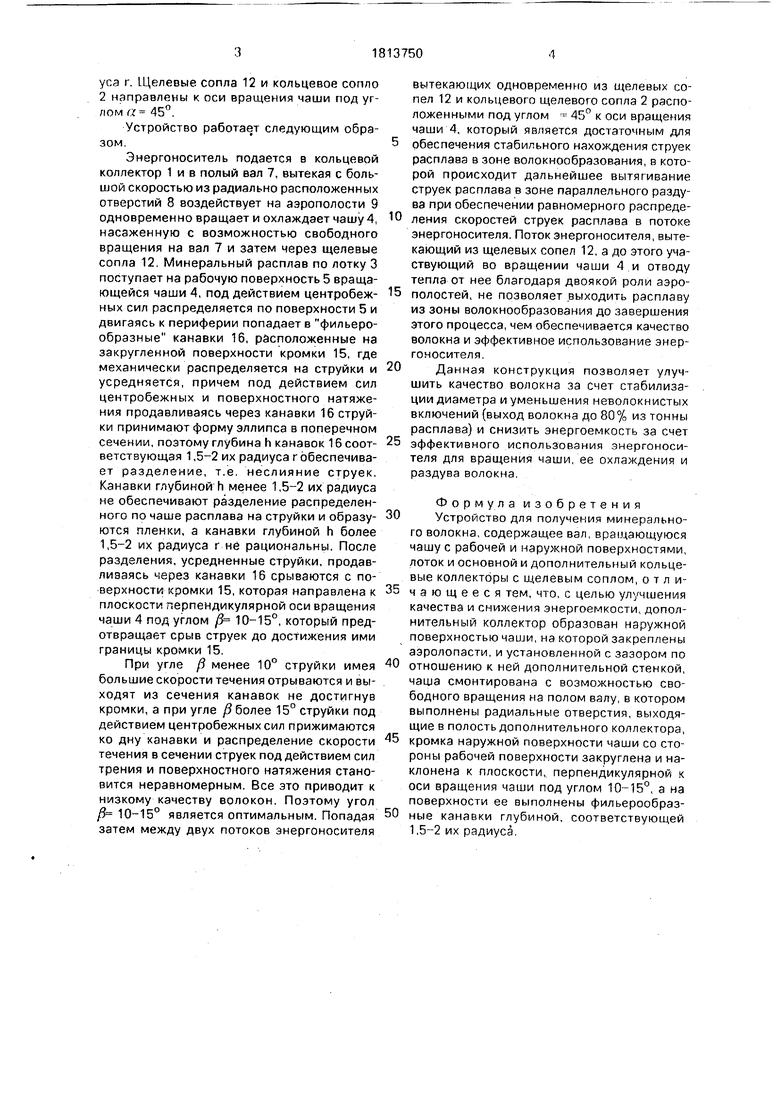

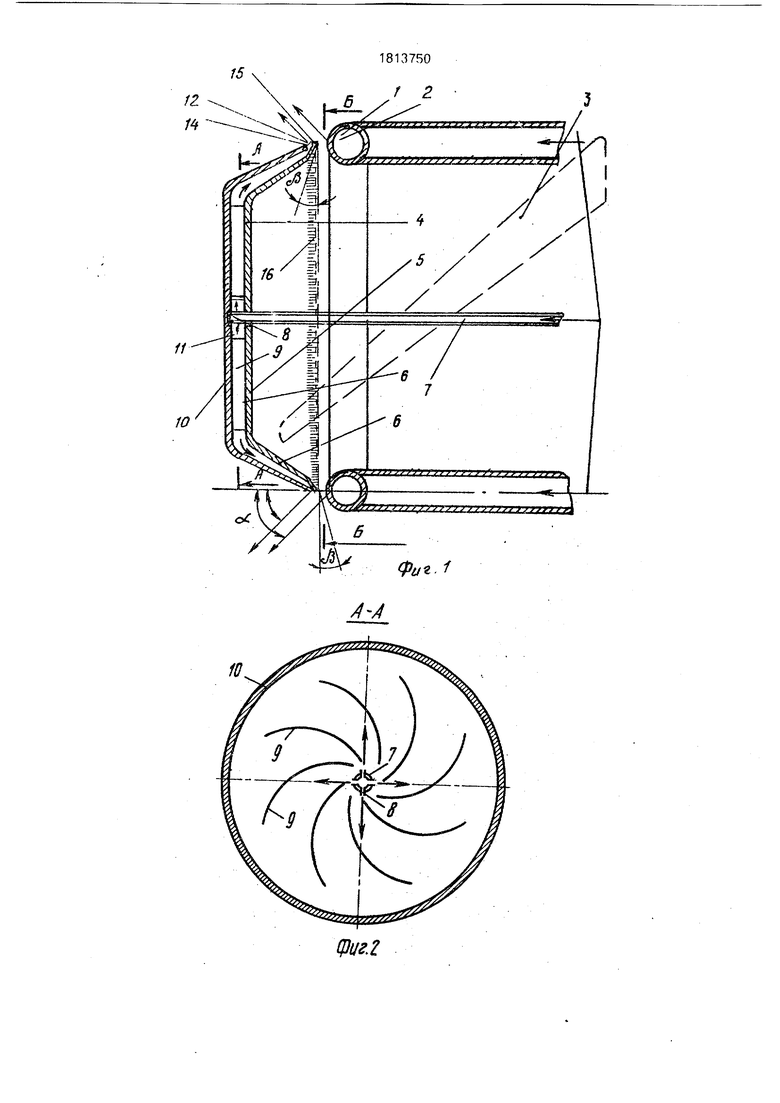

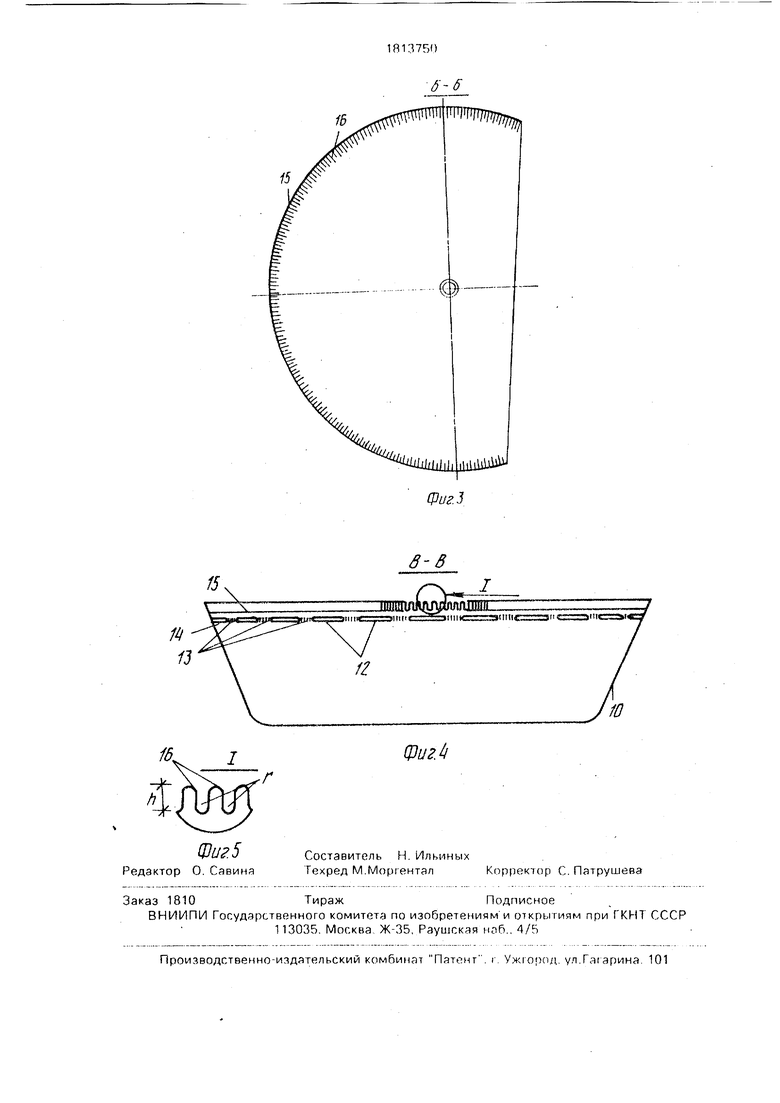

На фиг. 1 показано устройство, вид сбоку по оси вращения чаши; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг, 2; на фиг. 4 - вид по В-В фиг. 3; на фиг. 5 - узел I фиг. 4.

Устройство для получения минерального волокна содержит: кольцевой коллектор 1, с кольцевым щелевым соплом 2, наклонный лоток 3 для подачи расплава во вращающуюся вокруг оси чашу 4 с рабочей 5 и наружной 6 поверхностями, насаженную с возможностью свободного вращения на полый вал 7 с выполненными рэдиально расположенными отверстиями 8, выходящими за наружную поверхность 6 чаши 4, в которой жестко закреплены аэролопасти 9 и смонтирована дополнительная стенка 10 таким образом, что аэрополости 9 находятся в полости 11. Полость 11 образована наружной поверхностью чаши 4 и дополнительной стенкой 10 и сообщается с щелевыми соплами 12, которые образованы краями дополнительной стенки 10 и чаши 4, соединенными между собой прерывистыми сварными швами 13, соединяющими периметр 14 стенки 10 и наружную поверхность 6 чаши 4, представляющую собой кромку 15, которая со стороны рабочей поверхности 5 закруглена и наклонена к плоскости перпендикулярной к оси вращения чаши 4 под углом/ 10-15°, а на закругленной повер ос-л: ; о-;мки 15 выполнены фильерообрэзные к. глубиной h соответствующей 1,5 i/ p;.v--.

12

со

ы

ел о

уса г. Щелевые сопла 12 и кольцевое сопло 2 направлены к оси вращения чаши под углом а 45°.

Устройство работает следующим образом.

Энергоноситель подается в кольцевой коллектор 1 и в полый вал 7, вытекая с большой скоростью из радиально расположенных отверстий 8 воздействует на аэрополости 9 одновременно вращает и охлаждает чашу 4, насаженную с возможностью свободного вращения на вал 7 и затем через щелевые сопла 12. Минеральный расплав по лотку 3 поступает на рабочую поверхность 5 вращающейся чаши 4, под действием центробежных сил распределяется по поверхности 5 и двигаясь к периферии попадает в фильеро- образные канавки 16, расположенные на закругленной поверхности кромки 15, где механически распределяется на струйки и усредняется, причем под действием сил центробежных и поверхностного натяжения продавливаясь через канавки 16 струйки принимают форму эллипса в поперечном сечении, поэтому глубина h канавок 16 соответствующая 1,5-2 их радиуса г обеспечивает разделение, т.е. неслияние струек. Канавки глубиной h менее 1,5-2 их радиуса не обеспечивают разделение распределенного по чаше расплава на струйки и образуются пленки, а канавки глубиной h более 1,5-2 их радиуса г не рациональны. После разделения, усредненные струйки, продавливаясь через канавки 16 срываются с поверхности кромки 15,которая направлена к плоскости перпендикулярной оси вращения чаши 4 под углом /3 10-15°, который предотвращает срыв струек до достижения ими границы кромки 15.

При угле / менее 10° струйки имея большие скорости течения отрываются и выходят из сечения канавок не достигнув кромки, а при угле (3 более 15° струйки под действием центробежных сил прижимаются ко дну канавки и распределение скорости течения в сечении струек под действием сил трения и поверхностного натяжения становится неравномерным. Все это приводит к низкому качеству волокон. Поэтому угол fl 10-15° является оптимальным. Попадая затем между двух потоков энергоносителя

вытекающих одновременно из щелевых сопел 12 и кольцевого щелевого сопла 2 расположенными под углом : 45° к оси вращения чаши 4, который является достаточным для обеспечения стабильного нахождения струек расплава в зоне волокнообразования, в которой происходит дальнейшее вытягивание струек расплава в зоне параллельного раздува при обеспечении равномерного рэспреде

ления скоростей струек расплава в потоке энергоносителя. Поток энергоносителя, вытекающий из щелевых сопел 12, а до этого участвующий во вращении чаши 4 и отводу тепла от нее благодаря двоякой роли аэрополостей, не позволяет выходить расплаву

из зоны волокнообразования до завершения этого процесса, чем обеспечивается качество волокна и эффективное использование энергоносителя.

Данная конструкция позволяет улучшить качество волокна за счет стабилизации диаметра и уменьшения неволокнистых включений (выход волокна до 80% из тонны расплава) и снизить энергоемкость за счет

эффективного использования энергоносителя для вращения чаши, ее охлаждения и раздува волокна.

Формула изобретения

Устройство для получения минерального волокна, содержащее вал, вращающуюся чашу с рабочей и наружной поверхностями, лоток и основной и дополнительный кольцевые коллекторы с щелевым соплом, о т л ичающееся тем, что, с целью улучшения качества и снижения энергоемкости, дополнительный коллектор образован наружной поверхностью чаши, на которой закреплены аэролопасти, и установленной с зазором по

отношению к ней дополнительной стенкой, чаша смонтирована с возможностью свободного вращения на полом валу, в котором выполнены радиальные отверстия, выходящие в полость дополнительного коллектора,

кромка наружной поверхности чаши со стороны рабочей поверхности закруглена и наклонена к плоскости, перпендикулярной к оси вращения чаши под углом 10-15°, а на поверхности ее выполнены фильерообразные канавки глубиной, соответствующей 1,5-2 их радиуса.

| Горяйно.в К.Х | |||

| и Горяйнова С.К | |||

| Технология теплоизоляционных материалов и изделий, М.: Стройиздат, 1982, с.161 | |||

| Авторское свидетельство СССР № 436802, к л | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1993-05-07—Публикация

1991-06-04—Подача