(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Дутьевая головка | 1986 |

|

SU1362718A2 |

| ДУТЬЕВАЯ ГОЛОВКА | 2002 |

|

RU2215702C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ МИНЕРАЛЬНЫХ РАСПЛАВОВ | 2002 |

|

RU2232137C2 |

| Способ получения волокнистого материала и устройство для его осуществления | 1986 |

|

SU1335540A1 |

| Устройство для получения минерального волокна | 1982 |

|

SU1043121A1 |

| Способ формования минеральных волокон | 1982 |

|

SU1049443A1 |

| Способ формования минеральных штапельных волокон | 1960 |

|

SU139971A1 |

| Волокнообразующее устройство | 1985 |

|

SU1303565A1 |

| Эжекционное устройство для получения штапельного волокна | 1983 |

|

SU1122631A1 |

Изобретение может быть использовано в производстве минерального стеклянного волокна, изделий на его основе. Цель изобретения - повышение качества волокон. Устройство содержит полый водоохлаждае- мый с чашей, на. которую подается жидкий расплав. За счет вращения чаши происходит пленочно-струйное истечение расплава в зону газового энергоносителя, подаваемого с помощью цилиндрических сопел из дутьевого коллектора с резонаторами. На центральной оси коллектора находятся отверстия для подачи термостойкой жидкости. Резонаторы выполнены в виде сменных шайб и установлены в этих же цилиндрических соплах. При истечении энергоносителя через сопла происходит образование акустических колебаний, которые накладываются на ротируемый расплав, что улучшает процесс волокнообразования в соударяющихся газовых потоках энергоносителя. 2 ил.

Изобретение может быть использовано в производстве минерального или стеклянного волокна и изделий на их основе.

Известно устройство для получения волокна из расплава, снабженное кольцевой калибрующей головкой, которая, в свою очередь, выполнена из кольца и охлаждаемого корпуса. Между головкой и кромкой чаши образована регулируемая по ширине щель для выхода расплава. Оси внутреннего ряда отверстий кольцевого дутьевого устройства направлены параллельно оси вращения чаши, а оси наружного ряда отверстий направлены параллельно образующей конусной части чаши.

Недостатком известного устройства является то, что истечение (ротация) расплава между вращающейся чашей и неподвижной охлаждаемой головкой будет неэффективной из-за трения расплава и остывания последнего на головке, что нарушает процесс волокнообразования или делает его невозможным. Кроме того, сопла расположены так, что энергоноситель не участвует в во- локнообразовании из-за низкой и непостоянной скорости истечения на протяжении зоны волокнообразования, а являются только средством для перемещения волокна, что не способствует получению волокон повышенного качества.

Цель изобретения - повышение качества получаемого волокна.

Поставленная цель достигается тем, что устройство для получения волокна из расплава содержит консольно закрепленную на приводном валу охлаждаемую центрифу- гальную чашу и дутьевой коллектор с соплами, которые снабжены резонаторами,

VI

ю о

СА) О

причем резонаторы выполнены в виде шайб и установлены в цилиндрических соплах, а дутьевой коллектор выполнен с установленной по центру трубкой для подачи термостойкой жидкости.

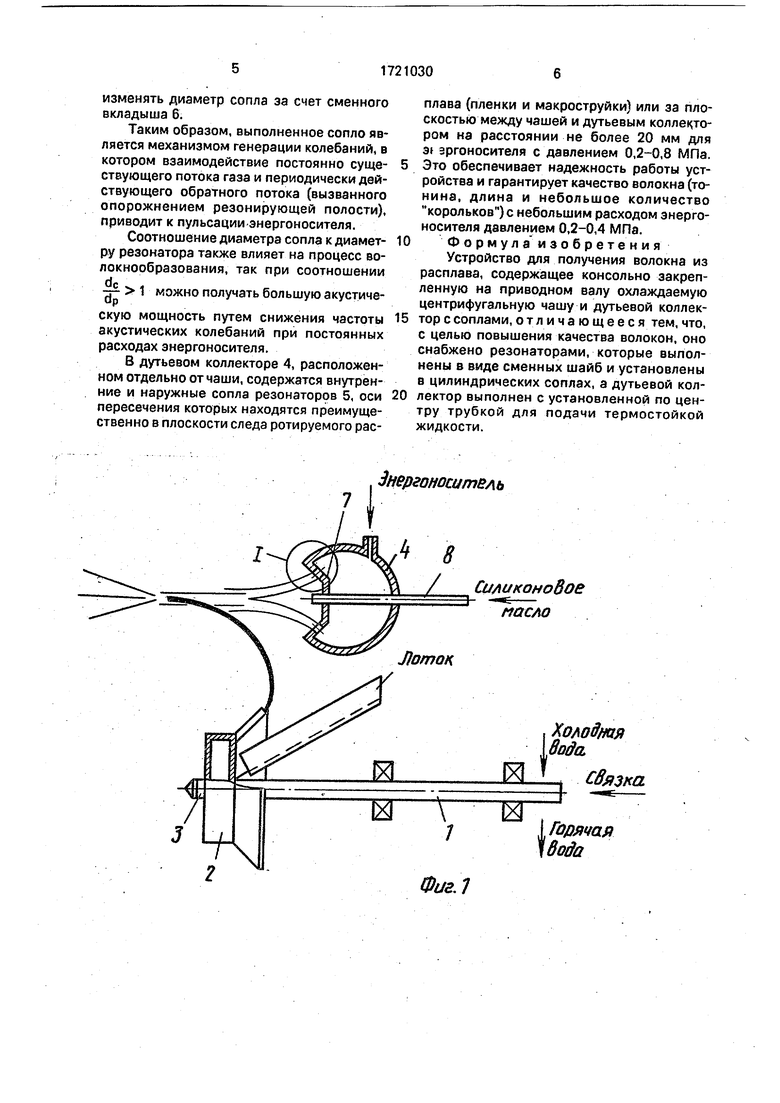

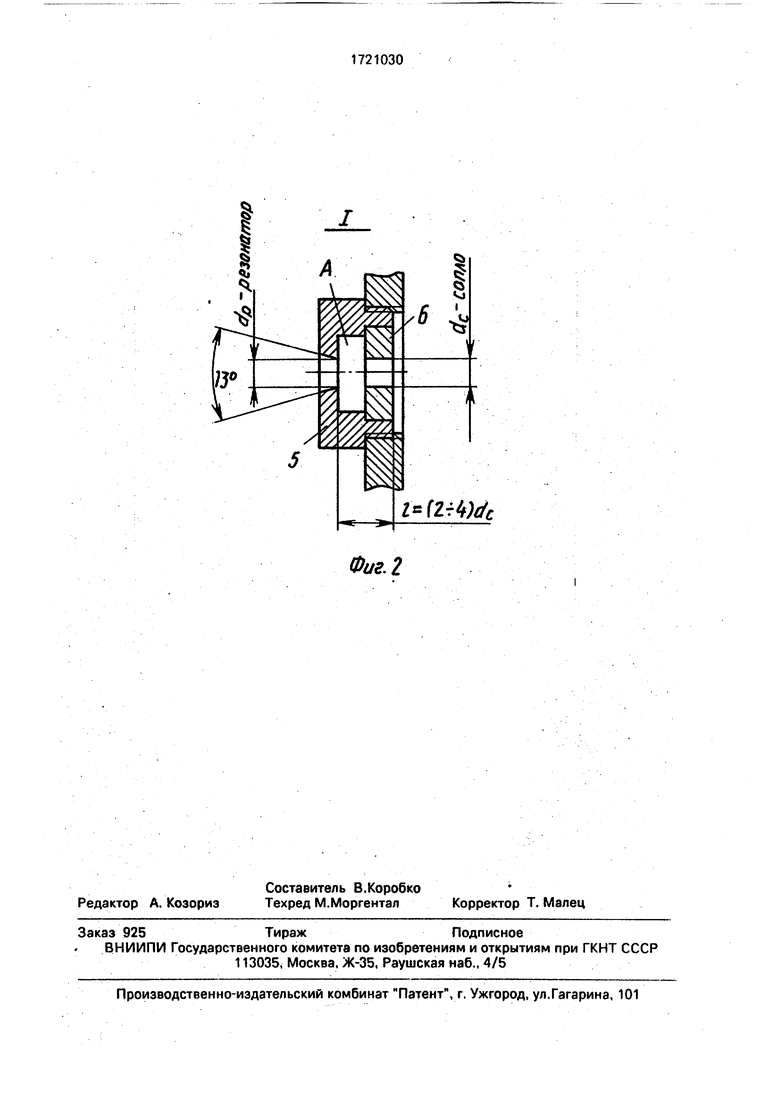

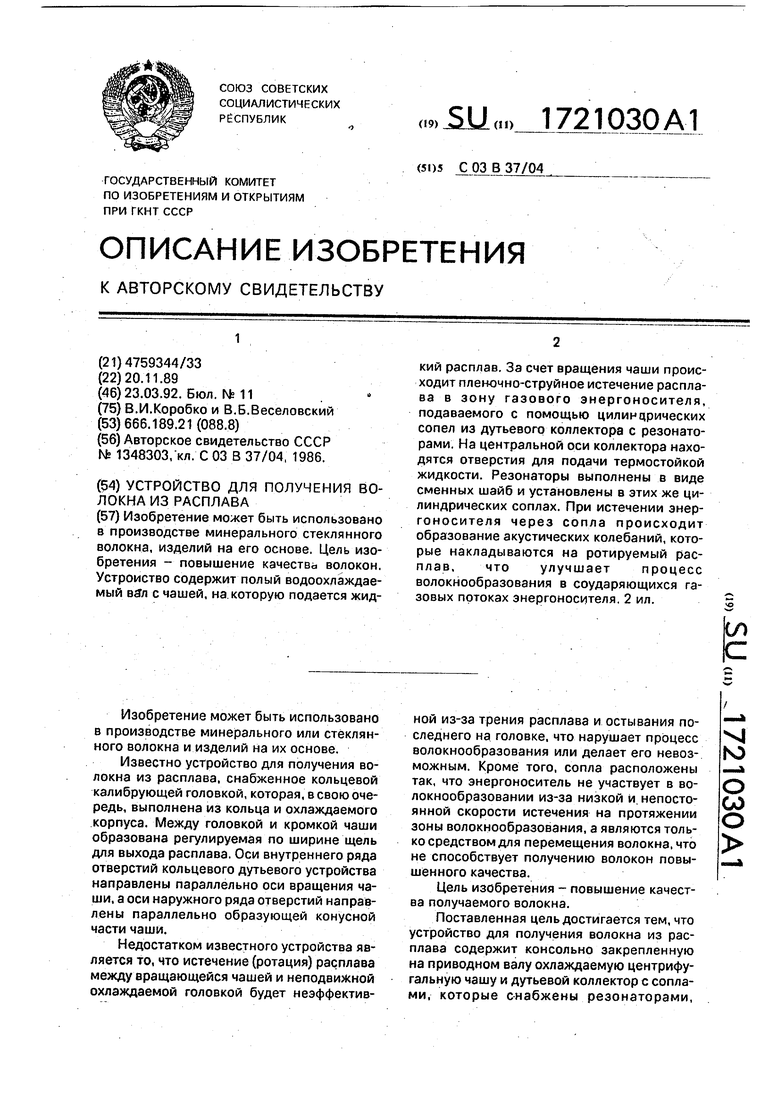

На фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 - узел I на фиг. 1.

Устройство содержит полый водоохлаж- даемый вал 1 с консольно закрепленной чашей 2, форсункой 3 для подачи связующего, дутьевой коллектор 4 с резонаторами 5, которые выполнены в виде съемных цилиндрических сопел, во внутренних полостях которых вставлены съемные вкладыши 6 в виде шайб. Дутьевой коллектор содержит платик 7с наклонными полками. Центральная ось платка содержит отверстия для крепления трубок 8. Здесь же на полках платика 7 установлены резонаторы 5 с соплами.

Устройство работает следующим образом.

Расплав подают на чашу 2, который за счет вращения чаши поступает на кромку чаши. С кромки чаши происходит пленочно- струйное истечение расплава в зону газового энергоносителя (пар, сжатый воздух, продукты сгорания газов). Таким образом, на кромке чаши перпендикулярно ее оси вращения образуется плоскость следа ротируемого расплава. Энергоноситель подается через дутьевой коллектор, который выполнен из кольцевой оболочки(например трубы); на боковой поверхности, обращенной к чаше, расположен платик 7, полки которого имеют наклон в сторону чаши. На .полках платика сделаны резьбовые отверстия для крепления резонаторов с соплами, а на центральной оси основания в углублении платика - отверстия для размещения труб ок подачи силиконового масла или других добавок. При истечении пульсирующих газовых потоков за счет их .концентричного схватывания у основания трубок создается разрежение и за счет эжекции происходит самовсасывание силиконового масла, которое эжектируется в вихревую полуплоскость, образованную соударяющимися потоками.

Образовавшиеся пленки и микроструйки расплава после встречи с энергоносителем под воздействием аэродинамических сил и наложенных акустических колебаний расщепляются на волокна и неволокнистые включения (корольки). При большой скорости потоков энергоносителя между струями газа и жидкого расплава в плоскости следа ротируемого расплава или за плоскостью возникает трение, вследствие чего струйки расплава (или пленки), будучи как бы закрепленные с одной стороны, вытягиваются в отдельные тонкие волокна (нити). Чем выше скорость энергоносителя, тем тоньше и длиннее волокно, но превышение скорости

энергоносителя (более 450 м/с) при волок- нообразовании вызывает нарушение режима вытяжки волокна (т.е. при соотношении сил трения газового потока и пластичного волокна), превышает массовый выход в точках закрепления, в результате чего происходит обрыв волокна, образуются короткие волокна и корольки, наступает пыление. Остывшее волокно в пределах вязкостных параметров, когда его пластичность

сохраняется, требует более высоких скоростей энергоносителя, а это, в свою очередь, вызывает увеличение энергозатрат, так как требуется повышенное давление, что не

всегда практически достижимо..

Для предотвращения образования толстых и коротких волокон вытяжка волокон происходит в соударяющихся пульсирующих газовых потоках с одновременной подачей в эти потоки температуростойкой

адгезионной жидкости, например силиконового масла, в количестве 5-10% от общей массы волокон. Силиконовое масло, встречаясь с волокном за счет потоков газа, обволакивает последнее, что позволяет снизить

трение энергоносителя о волокно в первоначальной стадии.

По мере удаления волокна от дутьевого коллектора 4 скорость вытяжки остается постоянной в зоне 20-70 мм от плоскости ротируемого расплава в сторону отдува волокон. Это происходит за счет соударяющихся газовых потоков, что очень важно для создания широкой зоны волокнообразова- ния. В предложенном способе применяется

энергоноситель с невысокими величинами давления 0,2-0,4 МПа вместо традиционногодавления 0,6-0,8 МПа.

Для снижения энергозатрат при волок- нообразовании на соударяющиеся газовые

потоки накладываются дополнительно извне акустические колебания, которые являются источником дополнительных возмущений, а они, в свою очередь, оказывают влияние на различные факторы, в том

числе на уменьшение масштаба турбулентности и увеличение частоты поверхностных колебаний, приводящих к распаду макроструй и пленок расплава на волокна, что улучшает качество волокон.

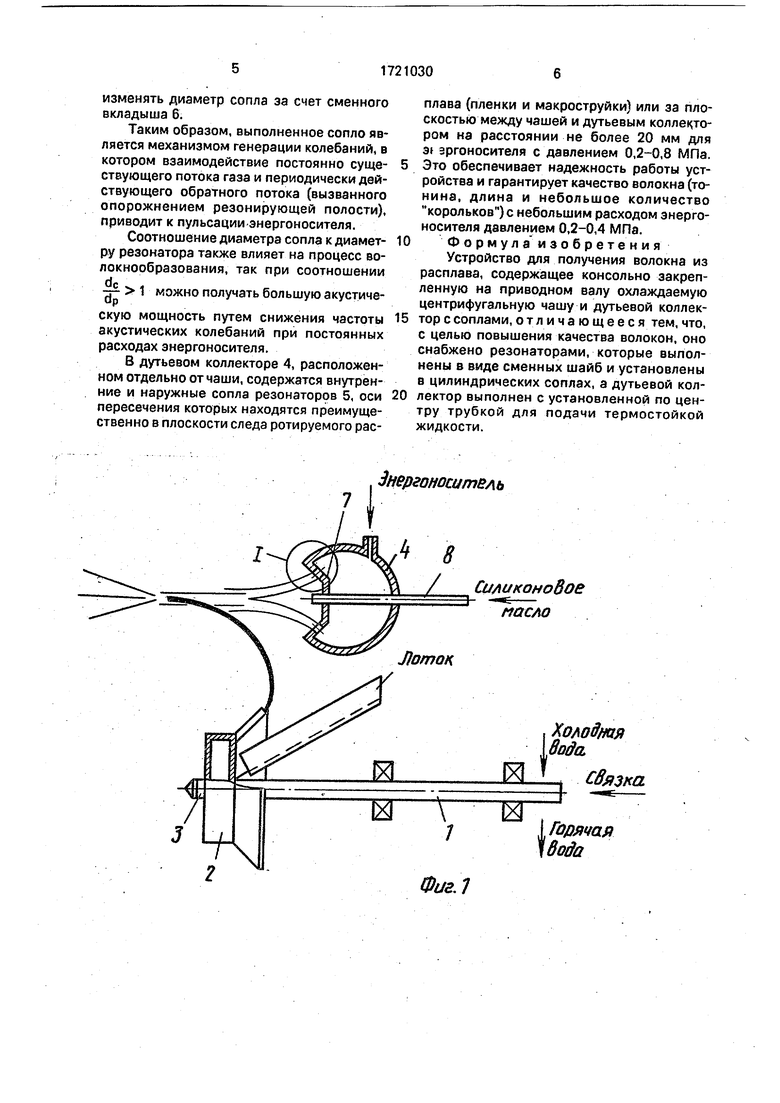

Резонатор 5 с соплами имеет резонирующую полость А (фиг. 2), которая с одной стороны имеет конусное (угол конуса 13°) или коноидальное отверстие, а с другой - цилиндрическое отверстие, которое может

изменять диаметр сопла за счет сменного вкладыша 6.

Таким образом, выполненное сопло является механизмом генерации колебаний, в котором взаимодействие постоянно существующего потока газа и периодически действующего обратного потока (вызванного опорожнением резонирующей полости), приводит к пульсации энергоносителя.

Соотношение диаметра сопла к диаметру резонатора также влияет на процесс во- локнообразования, так при соотношении

-г- 1 можно получать большую акустиче- ир

скую мощность путем снижения частоты акустических колебаний при постоянных расходах энергоносителя.

В дутьевом коллекторе 4, расположенном отдельно от чаши, содержатся внутренние и наружные сопла резонаторов 5, оси пересечения которых находятся преимущественно в плоскости следа ротируемого расплава (пленки и макроструйки) или за плоскостью между чашей и дутьевым коллектором на расстоянии не более 20 мм для э зргоносителя с давлением 0,2-0,8 МПа. 5 Это обеспечивает надежность работы устройства и гарантирует качество волокна (то- нина, длина и небольшое количество корольков) с небольшим расходом энергоносителя давлением 0,2-0,4 МПа.

0 Формула изобретения

Устройство для получения волокна из расплава, содержащее консольно закрепленную на приводном валу охлаждаемую центрифугальную чашу и дутьевой коллек5 торссоплами, отл ича ющееся тем.что, с целью повышения качества волокон, оно снабжено резонаторами, которые выполнены в виде сменных шайб и установлены в цилиндрических соплах, а дутьевой кол0 лектор выполнен с установленной по центру трубкой для подачи термостойкой жидкости.

Энергоноситель

4 И

Ј Силиконовое

а

масло

, Холодная flodd

Связка

Горячая Bofo

г (г Wc

Фиг.2

| Установка для получения волокна из расплава | 1986 |

|

SU1348303A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-03-23—Публикация

1989-11-20—Подача