Изобретение относится к промышленности теплоизоляционных материалов и может быть использовано для получения минерального волокна, в частности грубого - наполнителя базальтофибробетона.

Известно устройство для изготовления минерального волокна, включающее плавильный сосуд, фильерную пластину, рабочие валки, барокамеру, приемный барабан и насос.

Такое устройство позволяет получить грубое волокно диаметром 135-165 мкм, однако оно имеет существенные недостатки: низкую производительность устройства и высокую стоимость волокна из-за использования дорогостоящих металлов в фильерной пластине, поэтому его использовать неэкономично.

Известно устройство для изготовления минерального волокна, включающее корпус с патрубком для подвода энергоносителя и отверстием для подачи расплава, досопло- вую и подсопловую камеру, стакан, который

со стороны ввода энергоносителя выполнен из двух кольцевых втулок с возможностью их перемещения относительно корпуса и друг друга и удлиненного патрубка со стороны отверстия для подачи расплава, конец которого расположен ниже оси ввода энергоносителя.

Используя это устройство, получают грубое волокно диаметром 220-230 мкм путем раздува струи минерального расплава под воздействием мощных акустических колебаний, сконцентрированных в инжектируемой струе энергоносителя. Недостатком этого устройства является его низкая производительность.

Наиболее близким к предлагаемому является устройство для изготовления минерального волокна, включающее направляющий лоток, вращающуюся чашу и кольцевую дутьевую головку.

Используя это устройство, получают волокно с большим разбросом по диаметру, так как расплав неравномерно распределя(л

С

1

А

сл

hO

ется вращающейся чашей по ее поверхности, в результате чего образуются минеральные образования: струйки, пленки и капли различных размеров, которые затем попадают в поток энергоносителя и вытягиваются в волокна разного диаметра.

Кроме того, в волокне присутствуют значительное количество (25%) неволокнистых включений - корольков, ухудшающих качество волокна. Также большое количе-т- во тяжелых частиц расплава вылетает из зоны действия энергоносителя и выпадает в отходы (22-28%).

Таким образом, известное устройство имеет следующие недостатки: низкое качество волокна и низкую производительность.

Цель изобретения -улучшение качества волокна и повышение производительности.

Поставленная цель достигается тем, что чаша выполнена с канавками, равномерно расположенными на ее внутренней поверхности и направленными от центра чаши к ее периферии по дугам, изогнуты в сторону, противоположную направлению вращения чаши.

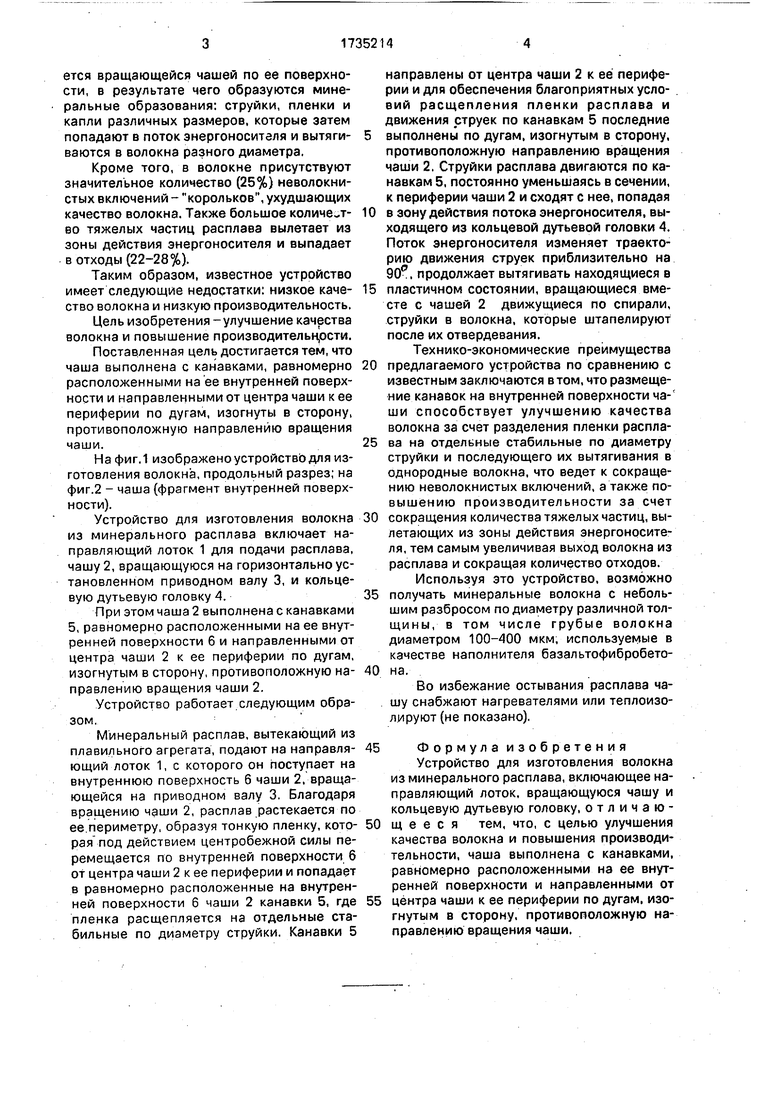

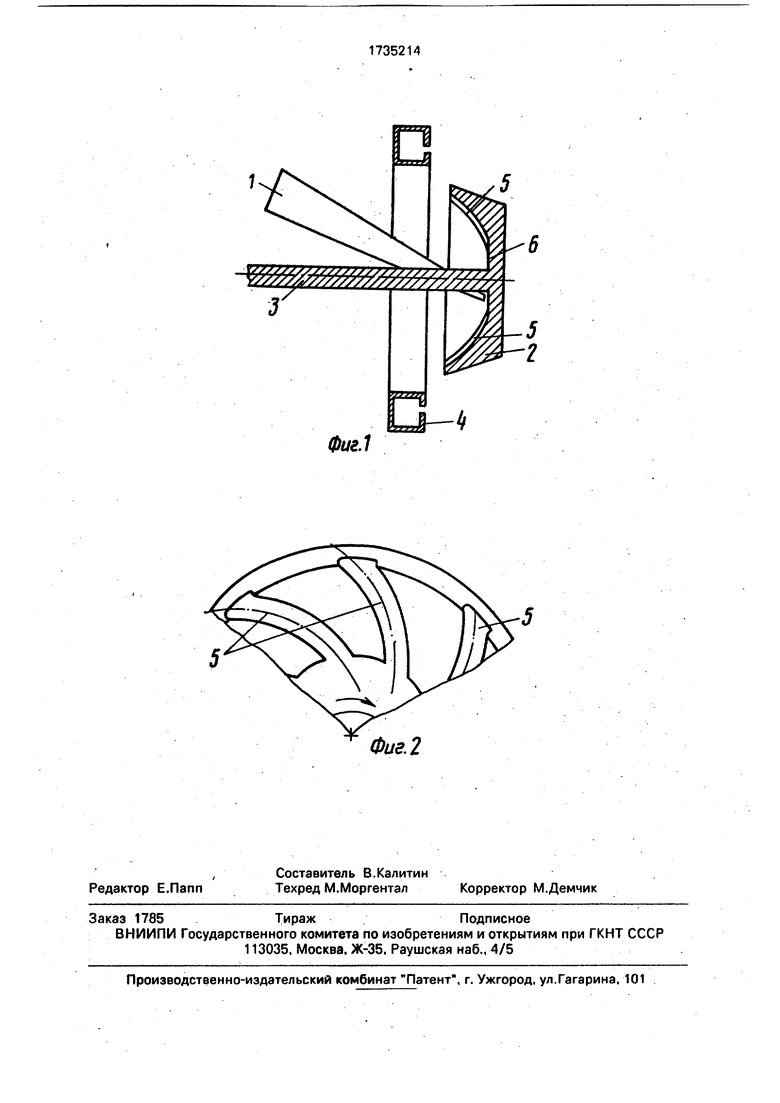

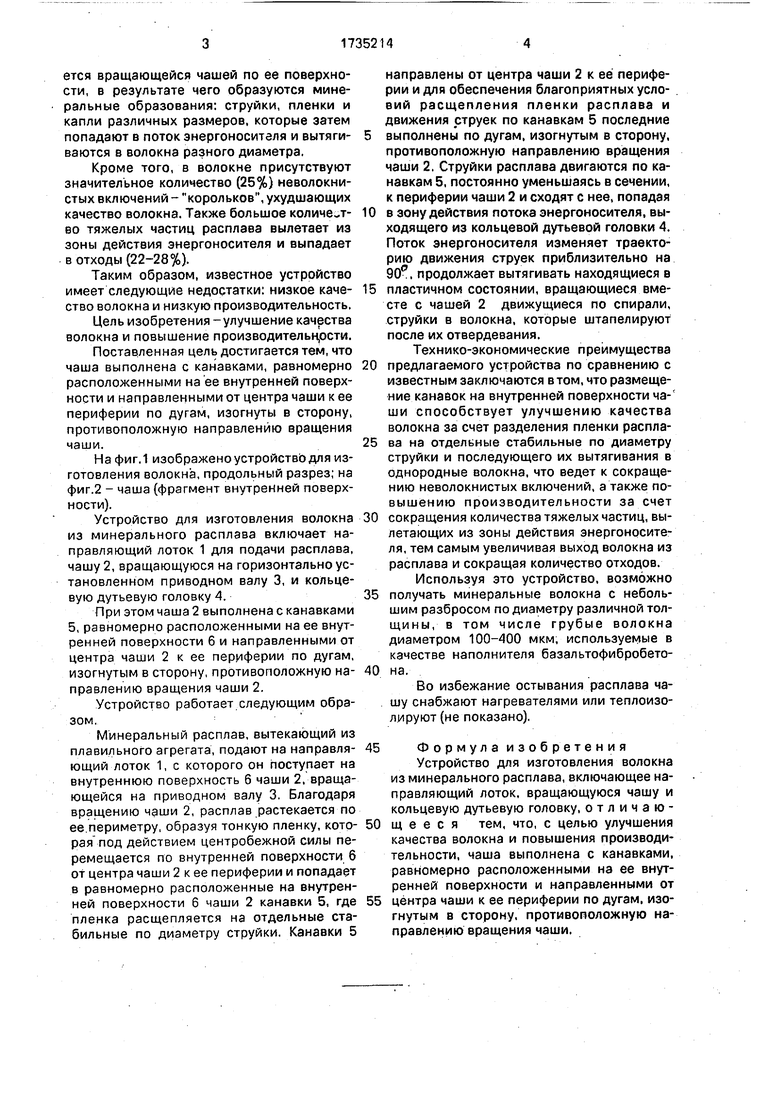

На фиг. 1 изображено устройство для изготовления волокна, продольный разрез; на фиг.2 - чаша (фрагмент внутренней поверхности).

Устройство для изготовления волокна из минерального расплава включает направляющий лоток 1 для подачи расплава, чашу 2, вращающуюся на горизонтально установленном приводном валу 3, и кольцевую дутьевую головку 4.

При этом чаша 2 выполнена с канавками 5, равномерно расположенными на ее внутренней поверхности 6 и направленными от центра чаши 2 к ее периферии по дугам, изогнутым в сторону, противоположную направлению вращения чаши 2.

Устройство работает следующим образом.

Минеральный расплав, вытекающий из плавильного агрегата, подают на направляющий лоток 1, с которого он поступает на внутреннюю поверхность б чаши 2, вращающейся на приводном валу 3. Благодаря вращению чаши 2, расплав растекается по ее периметру, образуя тонкую пленку, которая под действием центробежной силы перемещается по внутренней поверхности 6 от центра чаши 2 к ее периферии и попадает в равномерно расположенные на внутренней поверхности 6 чаши 2 канавки 5, где пленка расщепляется на отдельные стабильные по диаметру струйки. Канавки 5

направлены от центра чаши 2 к её периферии и для обеспечения благоприятных условий расщепления пленки расплава и движения струек по канавкам 5 последние

выполнены по дугам, изогнутым в сторону, противоположную направлению вращения чаши 2. Струйки расплава двигаются по канавкам 5, постоянно уменьшаясь в сечении, к периферии чаши 2 и сходят с нее, попадая

в зону действия потока энергоносителя, выходящего из кольцевой дутьевой головки 4. Поток энергоносителя изменяет траекторию движения струек приблизительно на 90°, продолжает вытягивать находящиеся в

пластичном состоянии, вращающиеся вместе с чашей 2 движущиеся по спирали, струйки в волокна, которые штапелируют после их отвердевания.

Технико-экономические преимущества

предлагаемого устройства по сравнению с известным заключаются в том, что размещение канавок на внутренней поверхности ча- ши способствует улучшению качества волокна за счет разделения пленки расплава на отдельные стабильные по диаметру струйки и последующего их вытягивания в однородные волокна, что ведет к сокращению неволокнистых включений, а также повышению производительности за счет

сокращения количества тяжелых частиц, вылетающих из зоны действия энергоносителя, тем самым увеличивая выход волокна из расплава и сокращая количество отходов. Используя это устройство, возможно

получать минеральные волокна с небольшим разбросом по диаметру различной толщины, в том числе грубые волокна диаметром 100-400 мкм, используемые в качестве наполнителя базальтофибробетона.

Во избежание остывания расплава чашу снабжают нагревателями или теплоизолируют (не показано).

Формула изобретения

Устройство для изготовления волокна из минерального расплава, включающее направляющий лоток, вращающуюся чашу и кольцевую дутьевую головку, отличающ е е с я тем, что, с целью улучшения качества волокна и повышения производительности, чаша выполнена с канавками, равномерно расположенными на ее внутренней поверхности и направленными от

центра чаши к ее периферии по дугам, изогнутым в сторону, противоположную направлению вращения чаши.

it

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНА ИЗ МИНЕРАЛЬНОГО РАСПЛАВА | 1995 |

|

RU2125024C1 |

| Устройство для получения минерального волокна | 1991 |

|

SU1813750A1 |

| Устройство для изготовления волокна из минерального расплава | 1991 |

|

SU1806103A3 |

| Устройство для получения волокна из расплава | 1989 |

|

SU1721030A1 |

| ЦЕНТРИФУГА ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1992 |

|

RU2044705C1 |

| СПОСОБ ОБРАЗОВАНИЯ ВОЛОКНА ИЗ РАСПЛАВА ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2114075C1 |

| Устройство для получения минерального волокна | 1976 |

|

SU579236A1 |

| Дутьевая головка | 1987 |

|

SU1525122A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ МИНЕРАЛЬНЫХ РАСПЛАВОВ | 2002 |

|

RU2232137C2 |

| Устройство для получения волокна из расплава | 1982 |

|

SU1014802A1 |

Сущность изобретения: устройство содержит направляющий лоток для подачи расплава, чашу, вращающуюся на горизонтально установленном приводном валу, и кольцевую дутьевую головку. Чаша выполнена с канавками, равномерно расположенными на ее внутренней поверхности и направленными от центра чаши к ее периферии по дугам, изогнутым в сторону, противоположную направлению вращения чаши. 2 ил.

Фиг. 2

| Дутьевая головка | 1987 |

|

SU1414803A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Горяйнов К.Э | |||

| и др | |||

| Технология минеральных теплоизоляционных материалов и легких бетонов | |||

| - М.: Стройиздат, 1966, с.91-95. | |||

Авторы

Даты

1992-05-23—Публикация

1990-08-20—Подача