Концентрация кислоты 63,5%, количество 110,2 г. Время выдержки в сушильном шкафу 69 мин (выход 1,88).

В продукте содержится, %: РгОбобщ 20,46; PaOs уев 19,0; РаОбвод 18,11; РаОбсв 7,9; влага 11,8; F 0,80; Краэ 92,9; Zn 0,3; NI 0,26; В 0,04, продукт удовлетворительно рассевается (VI балл).

П р и м е р 3. Методика эксперимента аналогична примеру 1, но в отличие от примера 1 количество ППВ берут 10 г, ОРЭ 20.5 (при соотношении 0,39:0,84). Концентрация кислоты 64%, количество 109,3 г. Время выдержки в сушильном шкафу 66 мин (выход 1,87).

В продукте содержится. %: РаОбобщ 20,57; РаОвусв 19,23; Р205вод 18,20; РгОбсв 8,2; влага 11,0; F 0,72; Краз 93,5; Zn 0,27; N1 0,23; В 0,03; продукт удовлетворительно рассеваются (VI балл.).

П р и м е р 4. Методика эксперимента аналогична примеру 1, но в отличие от примера 1 количество ППВ берут7,5 г, ОРЭ22,5 г (при соотношении 0,30:0,92). Концентрация кислоты 64,5%, количество 108,5 г. Время выдержки в сушильном шкафу 60 мин (выход 1,86).

В продукте содержится, %: Р205общ 20,68; РаОбусв 19,48; РаОзвод 18,58; PaOsce 8,9; влага 10,3; Kpa3 94.2; F 0,70; Zn 0,25; NI 0,20; В 0,01; продукт хорошо рассевается (VII балл.).

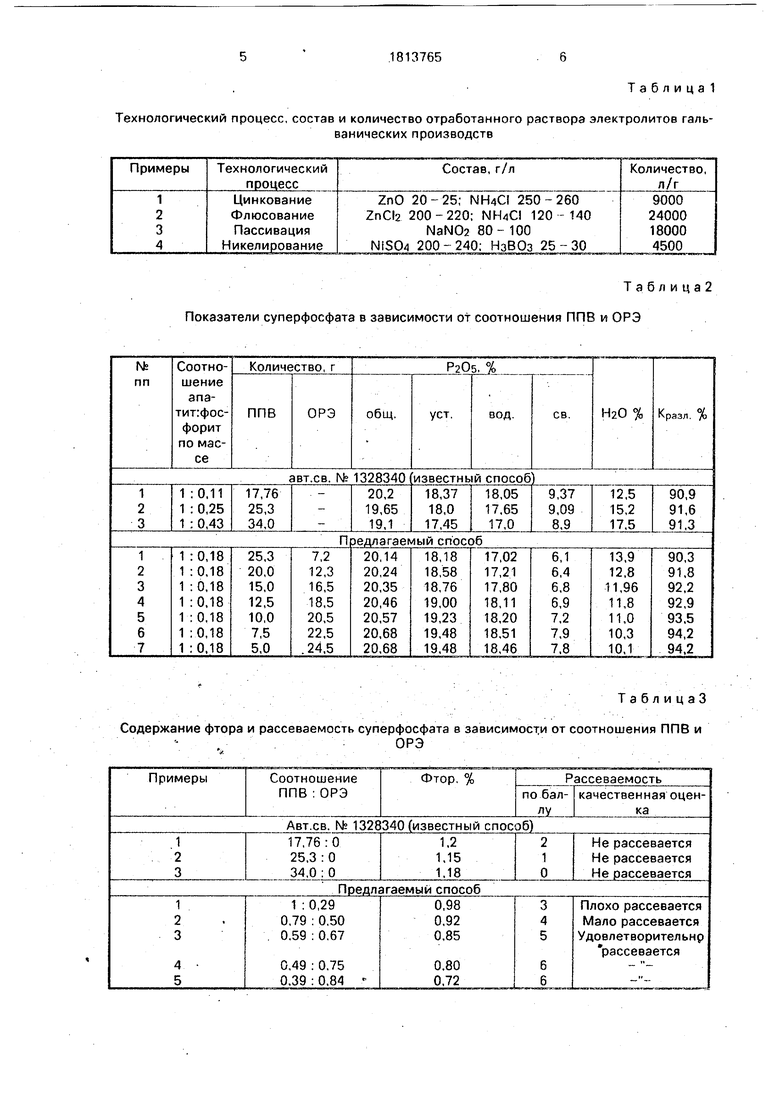

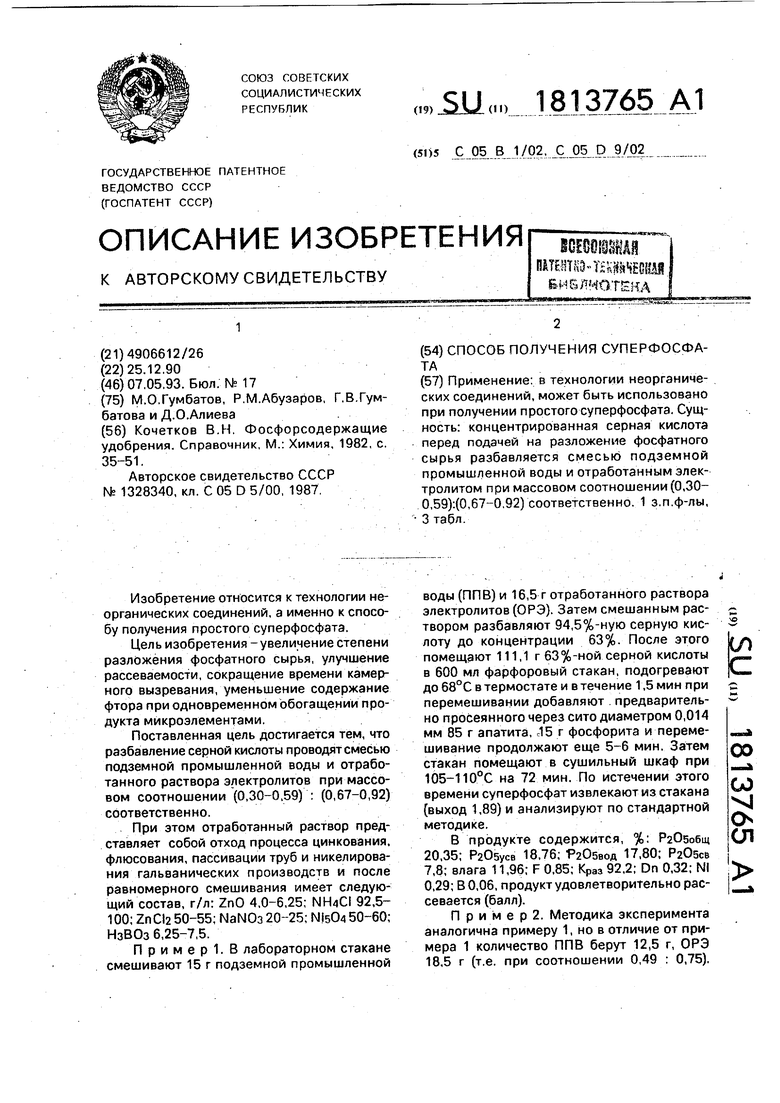

Результаты экспериментов и обоснование параметров, выходящих за граничные условия, представлены в табл. 2 и 3, а в табл. 1 показан технологический процесс, где образуется ОРЭ гальванических производств, его состав и количество.

Как видно из табл. 2, соотношение апатита и фосфорита принято в среднем соотношении. При этом, заменяя часть ППВ на ОРЭ, достигают увеличения степени разложения фосфатного сырья от 91,6 до 94,2%. Оптимальными соотношениями ППВ и ОРЭ являются (0,30-0,59):(0,67-0,92) соответственно (пр. 3-6). Уменьшение указанного соотношения не дает заметного увеличения степени разложения фосфатного сырья (пр. 1-2), а увеличение нецелесообразно, так как верхний предел достаточен для достижения высокой степени разложения (пр. 7).

Как следует из табл. 3, применение в процесс разложения ОРЭ позволяет улучшить рассеваемость удобрений, при значительном снижении содержания фтора в готовом продукте. Дополнительное количество магния, которое вводится в ППВ создает условия образования сульфата магния, который делает продукт более влажным, препятствуя кристаллизации сульфата кальция. Продукт становится гигроскопичным, сильно прилипается и не рассевается.

Как видно из примеров, значительно сокращается время камерного вызревания (по прототипу 90 мин, в предлагаемом способе 60-72 мин).

Положительное влияние ОРЭ объясняется тем, что ОРЭ в процессе разложения фосфата повышает активность водородных

ионов и тем самым степень разложения, ускоряет дегидратацию сульфата кальция на второй стадии процесса, вытесняет фтор из реакционной среды в газовую фазу и делает продукт более рассыпчатым.

5 Таким образом, из приведенных экспериментов и технического приема видно, что предлагаемый способ имеет новизну и положительный эффект, при сравнении с выбранным прототипом.

0 При сравнении с базовым объектом предлагаемый способ позволяет увеличить степень разложения фосфатного сырья, улучшает физико-химические свойства продукта и ориентировочно дает экономический эффект 92-94

5 тыс. руб.

Целесообразно осуществление предлагаемого способа на Сумгаитском суперфосфатном заводе или на аналогичных предприятиях на базе действующих оборудовании суперфос0 фатных цехов.

Результаты реализации данного способа позволяют уменьшить себестоимость продукта, улучшить экологический состояние на предприятиях гальванических производст-в,

5 улучшить физико-химические и агрохимические свойства удобрений.

Формула изобретен ия

1. Способ получения суперфосфата, включающий разложение смеси апатита и

0 фосфорита серной кислотой, разбавленной подземной промышленной водой, камерное вызревание продукта, отличающийся тем, что, с целью увеличения степени разложения фосфатного сырья, улучшения рассе5 ваемости, сокращения времени камерного вызревания и уменьшения содержания фтора в готовом продукте, разбавление серной кислоты проводят смесью подземной промышленной воды и отработанного раствора

0 электролитов при массовом соотношении 0,30-0,59:0,67-0.92 соответственно.

2. Способ по п. 1,отличающийся тем, что в качестве отработанного раствора электролитов используют отход процессов 5 цинкования, флюсования, пассивации труб и никелирования гальванических производств следующего состава, г/л: ZnO - 4,5- 6,25; NH4CI - 92,5-100; ZnCI2 - 50-55; NaN02 - 20-25; NISO - 50-60: НзВОз - 6,25-7,50.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения суперфосфата | 1985 |

|

SU1328340A1 |

| Способ получения суперфосфата | 1983 |

|

SU1119997A1 |

| Способ получения гранулированного суперфосфата | 1989 |

|

SU1721037A1 |

| Способ получения суперфосфата | 1983 |

|

SU1143738A1 |

| Способ получения простого суперфосфата | 1985 |

|

SU1353763A1 |

| Способ получения комплексного микроудобрения | 1990 |

|

SU1792933A1 |

| Способ получения обогащенного суперфосфата | 1985 |

|

SU1379297A1 |

| Способ получения обогащенного суперфосфата | 1989 |

|

SU1724653A1 |

| Способ получения простого суперфосфата | 1974 |

|

SU509564A1 |

| Способ получения марганецсодержащего гранулированного суперфосфата | 1988 |

|

SU1699985A1 |

Технологический процесс, состав и количество отработанного раствора электролитов гальванических производств

Т а б л и ц а 2 Показатели суперфосфата в зависимости ot соотношения ППВ и ОРЭ

Т а б л и ц а 3

Содержание фтора и рассеваемость суперфосфата в зависимости от соотношения ППВ и ОРЭ

Примечание: нумерация опытов соответствует нумерации в табл, 2.

Продолжение табл. 3

Авторы

Даты

1993-05-07—Публикация

1990-12-25—Подача