Изобретение относится к сельскому хозяй- у, а именно к способу получения комплекс- микроудобрений из отходов производства, в THOCTVI из металлургических шлаков, отра- анных растворов молибдата и электролитов ьванического производства.

Известен способ получения комплексных микроудобрений из металлургического ака путем обработки шлака смесью отраст нь ча бо гаш

бо

га

энной серной кислоты и электролита ьванических производств при их соотношении 3,3-3,4:1 соответственно. Причем об- отку шлака смесью отработанных

ра

14

творов ведут при Т:Ж 1:5 (авт.св. № 18290, кл. С 05 D 9/02, 3/04, 1989).

Недостатком данного способа является то, что при обработке металлургического шл зка смесью отработанных растворов при Т:Ж 1:5 очень низка степень извлечения компонентов шлака (Мп -до 51,9%; Мо- до 43,7%; Са - до 50,2%), а при увеличении Т:Ж 1:6 и более не обеспечивается схватывание пульпы.

Цель изобретения - повышение степени обогащения удобрения микроэлементами в усвояемой форме и упрощение процесса.

Поставленная цель достигается тем, что в отличие от известного способа отработанный электролит гальванических производств смешивают с отработанным раствором молибдата в соотношении 1,0- 2,5:3,4-3,7 соответственно и обработку шлака ведут смешанным раствором при Т:Ж 1:6-11 в присутствии датолитового концентрата, взятого в количестве 2,0-4,5% от общего количества реакционной массы.

Раствор молибдата представляет собой отход производства электроламповых производств следующего состава, мас.%: Н2Мо04 28-32; H2S04 20-25; НЫОз 20-22; Н20 - остальное.

Датолйтовый концентрат представляет собой продукт обогащения борных руд следующего состава, мас.%: ВаОз 16,5-18,02; СаО 27,0-31,0; РеаОз 1,2-2,5; SlOa 38,0-40,1; СаСОз 11,2.12,8; НаО остальное.

Металлургический шлак используют следующего состава, мас.%: 5Ю2 35,1-35,2; А120з 4,5-5,6;FeO Рв20з 2,0-2,1; МпО 23,0- 23,5; МдО 24,0-26,1; СаО 7,9-8,1; РаОп и другие примеси - остальное.

Ё

VI

ю ю ч

СА) Сл

В результате смешения отрабртайнЬго раствора;молибдата и Ьтработанного Злект- рблита гальванических производств получают раствор следующего состава, г/л: НаЗСм 59:3-б ;9; ЙШз 43;4-49,0; HCI 24,2-28,3; НзР04 0,6-1 ,1; Fe 9:5-11,4; Zn 4,2-5,0; В 6,08- 0:24; Си 0,6-1,0; NI 1,0-1,1; Мп 0,08-0,11;

Н2Мо0490,2-98;;9; К 3,8-5:2; ;

П р и м е р 1. Металлический шлак измельчают до размеров менее 0,5 мм, подвергают электромагнитной сепарации с , цельй) извлечения металлических включе- ний, обрабатывают раствором приТ:Ж 1:6,. полученным путем смешения отработанно- о::раствЪра молибдата и электролита гзль- ванич&ских производств 3,4:1, при Гн епр ёрь1:вном перемешивании в течение 3 мин .темпёратура пульпы повышается до71°С. Затем в :р еакцирнную массу добавляют да- .трлйтовый концентрат в количестве 2% от /количества реакционной массы, не прекра- щая перемешивания и продолжая его ещеЗ мин; Температура реакционной массы достигает 78°С, дают отстой в течение 1 мин и пульпа схватывается. Затем пульпу подают в процесс сушки при 150-180°С и грануляцию.. / ,. .

: .: Полученное комплексное удобрение имеет следующий состав, %: SiOa 16,5; AI 0,9; Мп 7,9; Мо 11,0; Са 4,5; Fe 1,9; В 0,15; Си 0,2; Ni 0,25;:N 5,5; Р 0,2; Mo4,6;Zn 1,1, К 1,1. П рим е р 2. Работы ведут аналогично

примеру 1, но в отличие от примера 1 шлак

обрабатывают раствором при Т:Ж 1 полученным смешением отработанного раство: ра молибдата и электролита гальванических производств при соотношение 3,5;1. Компоненты перемешивают 4 мин, температура достигает, 70°С. Количество добавляемого датолита 3,5% от количества реакционной массы. Перемешивание продолжают еще 5

.мин. Температура достигает 77°С. Дают отстой 2,5 мин, .

. Послу сушки и грануляции комплексное удобрение имеет следующий состав, %:

SI02 17.1; АМ,0; Мп 8,1; Мд 11,2; Са 6,5; Fe 2.0; Zn 1,2; В 0,31; Си 0,22; NI 0,26; N 6,4; Р

;о;21;Мо5:2;К1;з: : /.Пример 3. Работы ведут аналогично примеру: 1, но в отличие.от примера 1 шлак обрабатывают, раствором Т:Ж 1:11, полученным смешением отработанного раствора молибдата и электролита гальванических

, производств, при 3,7:1. Компоненты перемешивают 6 мин,температуры достигает 66°С.

. Количество добавляемого датолита 4,5% от

:; количества реакционной массы. Перемеш.ивэние продолжают еще 6 мин, температура достигает 70°С, дают отстой в течение

.; 3 МИН. :

После сушки и грануляции комплексное

удобрение имеет следующий состав, %:

8Ю2 18,2; AI 1,1; Mg 12,0; Мп 8,4; Са 8,2; Fe

2,2; Zn 1,3; В 0,48; Си 0,24; NI 0,28; N 7,6; Р

0,22; Мо7,4; К 1,4.

Элементы находятся в удобрении в виде сульфатов, нитратов, хлоридов в водо- и цит- ратнррастворимой формах.

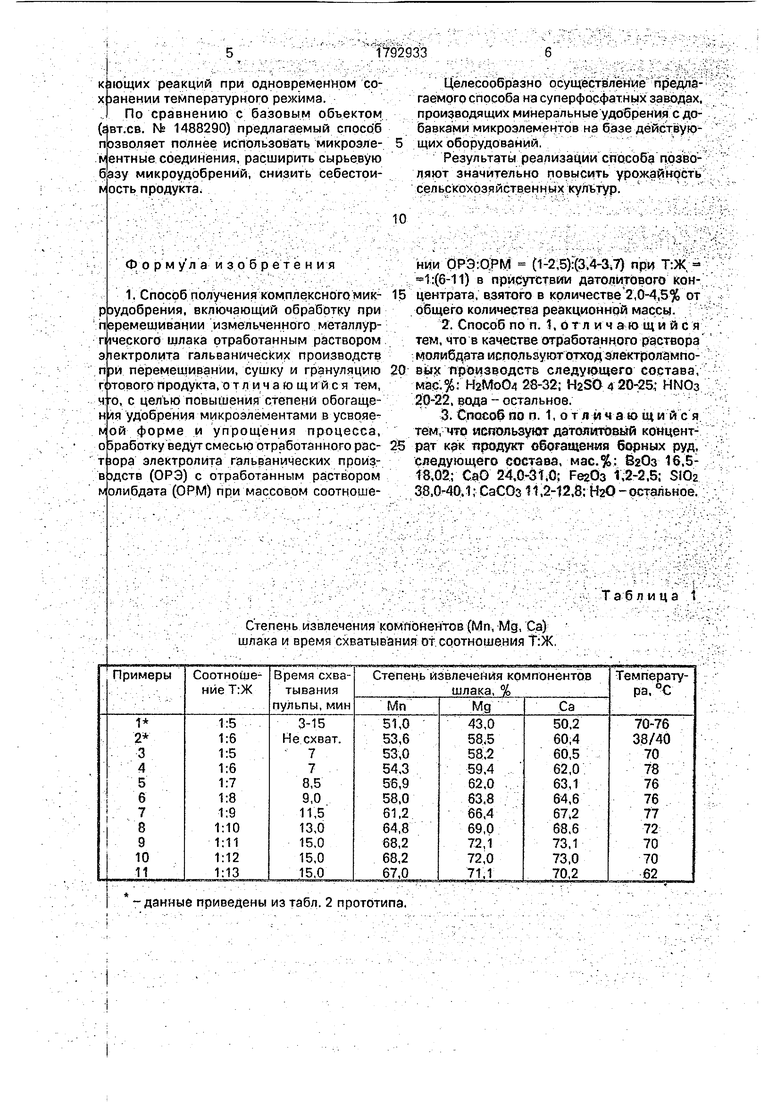

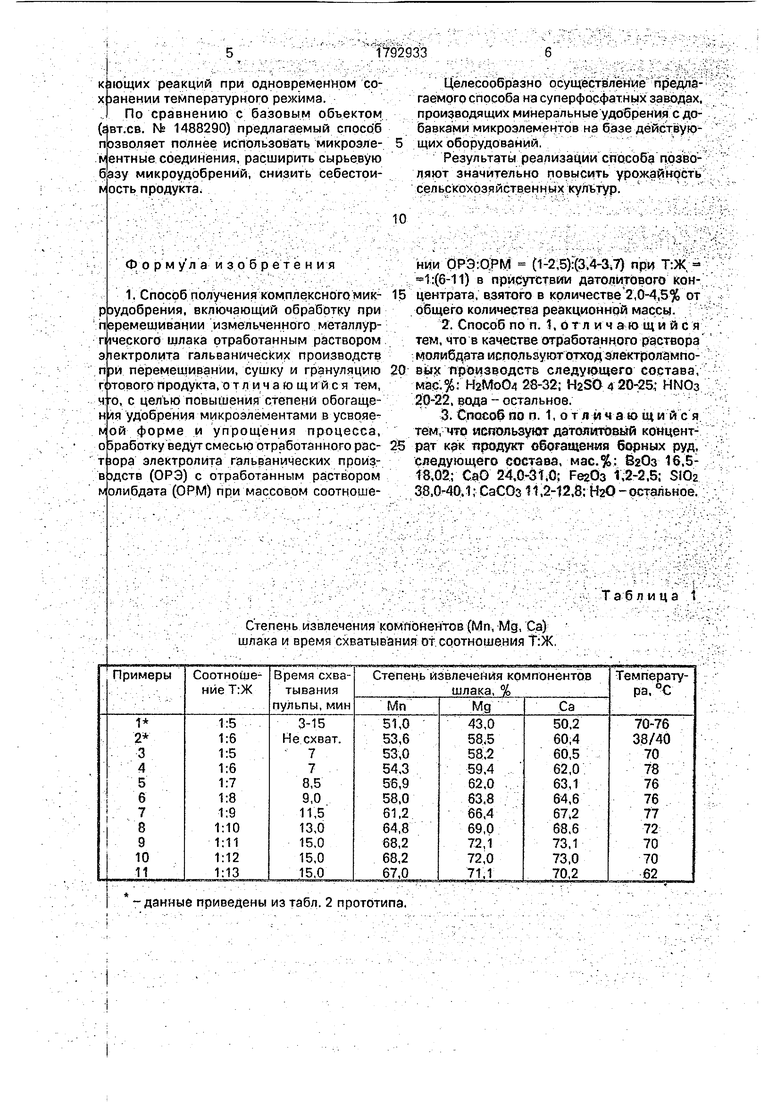

Результаты экспериментов и обоснование параметров, выходящих за граничные условия, представлены в табл. i-3.

Как следует из табл. 1, в отличие от прототипа при обработке шлака смесью отрабртайного pacteppa молибдата и злектрблита гальванических производств при соотношении Т:Ж 1:6-11 можно достичь высокой степени извлечения компонентов шлака (Мп -от51 до 68:2%; Мд -от43,7до72,1%;

Са - от 50,2 до 70%) при одновременном обеспёчивании схватывания пульпы.

Как видно из таблицы, при уменьшении Т:Ж менее 1:6 степень извлечения компо- нентбв находится на уровне прототипа, а

увеличение более 1:11 не дает должного эффекта. Оптимальными условиями соотношений Т:Ж можно принять 1:6-11.

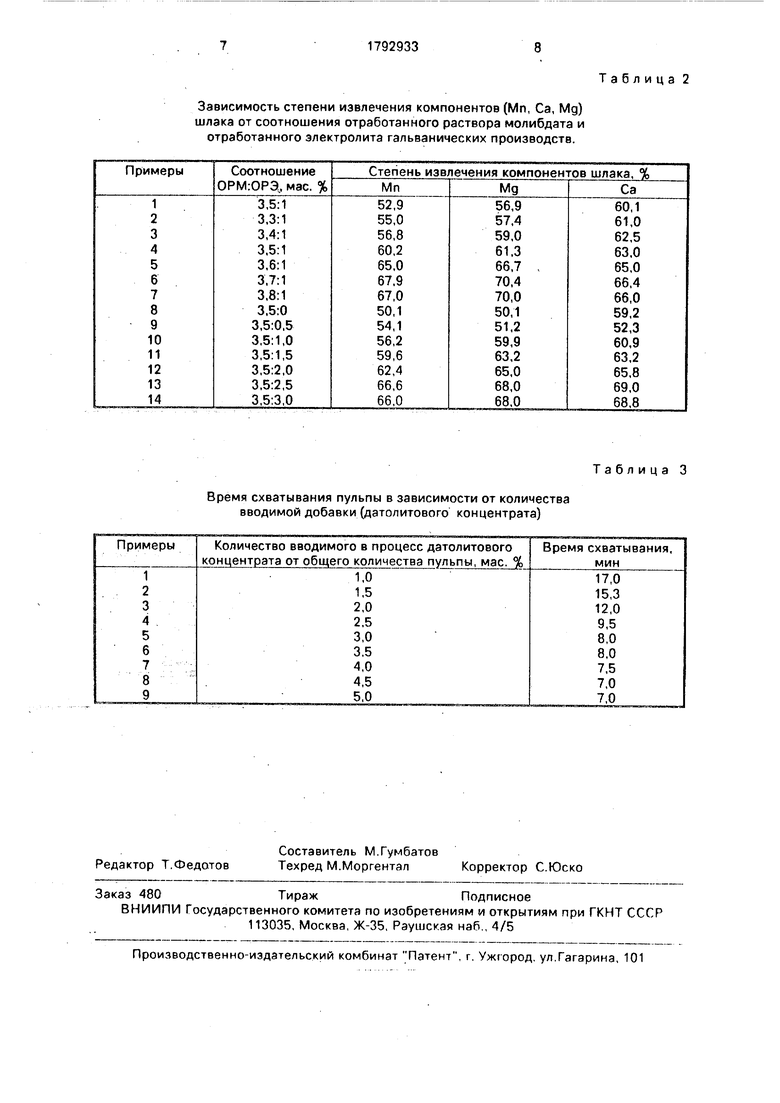

Как показывает табл. 2, целесообразно смешение отработанного раствора мрлибдата (ОРМ) и отработанных растворов электролита (ОРЕ) при соотношении 3,4-3,7:1,0-2,5 соответственно, т.к. наиболее высокая степень извлечения компонентов достигается в данных интервалах (примеры

3-6 и 10-13 табл. 2). Как следует из таблицы, уменьшение указанного интервала не достигает цели, увеличение - приводит к постепенному снижению степени извлечения компонентов шлака.

Из табл. 3 видно, что целесообразно введение атолитоврго концентрата 2-4,5% от веса реакционной массы, т.к. уменьшение указанного количества приводит к увеличению времени процесса (примеры 1 и 2),

а увеличение не дает должного эффекта, т.к. уже 4,5% достаточно для достижения цели. Использование отработанного раствора молибдата в процессе приводит к увеличению степени извлечения компонентов

шлака. Это объясняется тем, что раствор молибдата более активен и реакционно способен, чем травильный раствор серной кислоты. Кроме того, использование раствора молибдата позволяет увеличить концентра

цию водородных ионов в реакционной массе, кроме того молибденовая кислота ускоряет процесс. Введение в процесс дато- литового концентрата указанного состава позволяет стабилизировать скорость протекйющих реакций при одновременном сохранении температурного режима. По сравнению с базовым объектом (г вт.св. № 1488290) предлагаемый способ позволяет полнее использовать микроэлементные соединения, расширить сырьевую микроудобрений, снизить себестоимость продукта.

Целесообразно осуществление гфедлан гаемрго способа на суперфосфатных заводах, производящих минеральные удобрения с добавками микроэлементов на базе действующих оборудовании.

Результаты реализации способа позволяют значительно повысить урожайность сельскохозяйственных культур.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО МИКРОУДОБРЕНИЯ | 1992 |

|

RU2034819C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313509C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313510C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2005 |

|

RU2277078C1 |

| Способ получения микроудобрения из морской воды | 1991 |

|

SU1813769A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ | 2005 |

|

RU2277521C1 |

| Способ получения суперфосфата | 1990 |

|

SU1813765A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛИОРАНТА ДЛЯ ОБРАБОТКИ СОЛОНЦОВЫХ ПОЧВ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282606C2 |

| Способ получения сложных борсодержащихМиКРОудОбРЕНий | 1979 |

|

SU827465A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2004 |

|

RU2251541C1 |

Применение: для получения комплексных микроудобрений из отходов производств. Сущность: отработанный раствор молибдата электроламповых производств смешивают с электролитом гальванических производств при соотношении 3,4-3,7:1,0- 2,5 соответственно, обработку шлака ведут при Т:Ж 1:6-11 в присутствии датолитового концентрата, взятого в количестве 2,0-4,5% от общего количества реакционной массы. 2 з.п. ф-лы, 3 табл.

Ф о р м у л а и з о б р е т е н и я

еремешивании измельченного металлургического шлака отработанным раствором

пектролита гальванических производств при перемешивании, сушку и грануляцию готового продукта, о т л и ч а ю щи и ся тем, ч:го, с целью повышения степени обогащения удобрения микроэлементами в усвояемой форме и упрощения процесса, о эработку ведут смесью отработанного расюра электролита гальванических произэдств (ОРЭ) с отработанным раствором молибдата (ОРМ) при массовом соотношеСтепень извлечения компонентов (Mn, Mg, С.а) шлака и время схватывания от. соотношения Т:Ж,

- данные приведены из табл. 2 прототипа.

нии QPi3:QPM (i -ZlSSfab&T) при Т:Ж:-;

-1:(6-11) в присутствии датолйтового кон- центрата, взятого в количестве 2,0-4,5% от

общего количества реакционной массы- 2. Способ по п. 1, о т л и ч а ю щи и с я

тем, что в качестве отработанного раствора

мояиб ата используют отход злёктролампо- вых производств следующего состава,

мас.%: НгМо04 2S-32; H2S& 4 20-25; НЫОз

2р-22, рода - остальное.

тем, что используют датояитовый концент- рат как продукт обогащения борных руд,

следующего состава, мае.%: ВаОз 16.518,02; СаО 24,0-31,0; РегОз 1,2-2.5;

38,0-40,1; СаСОз 11,2-12,8: Н20 -остальное.

Та б ли ц a i

Зависимость степени извлечения компонентов (Mn, Ca, Mg)

шлака от соотношения отработанного раствора молибдата и

отработанного электролита гальванических производств.

Время схватывания пульпы в зависимости от количества вводимой добавки (датолитового концентрата)

Таблица 2

Таблица 3

Авторы

Даты

1993-02-07—Публикация

1990-12-25—Подача