Изобретение относится к машиностроению.

Цель изобретения - повышение надежности затяжки и стопорения соединения.

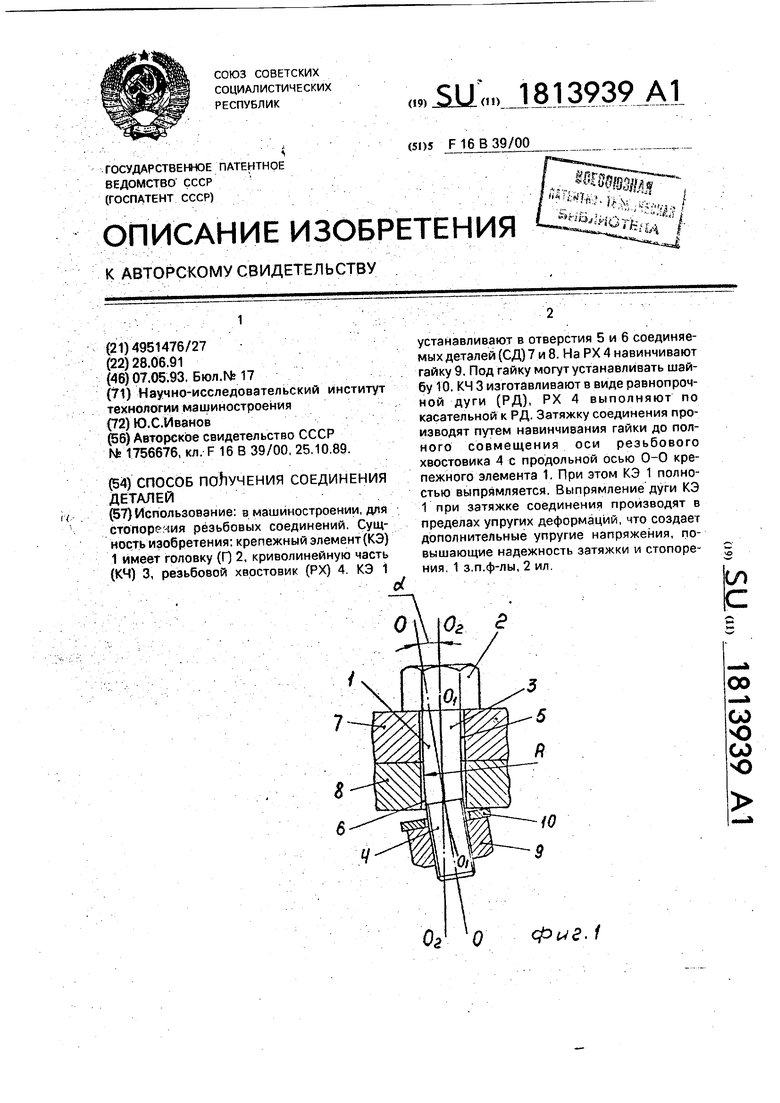

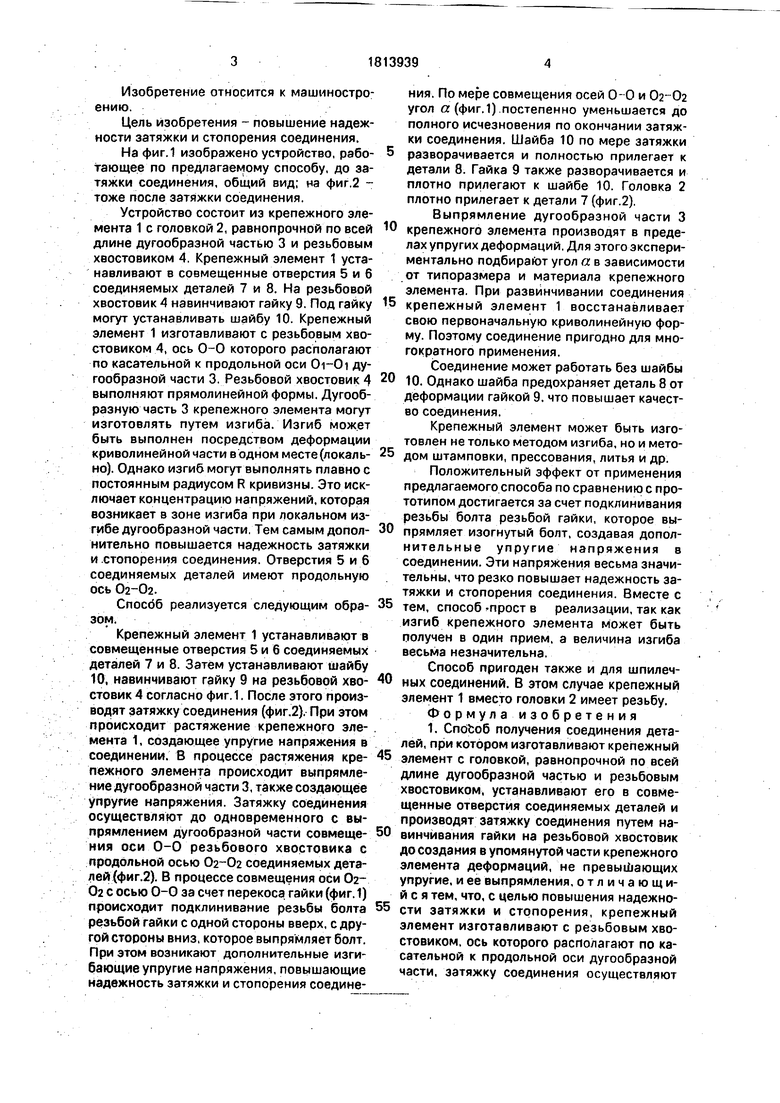

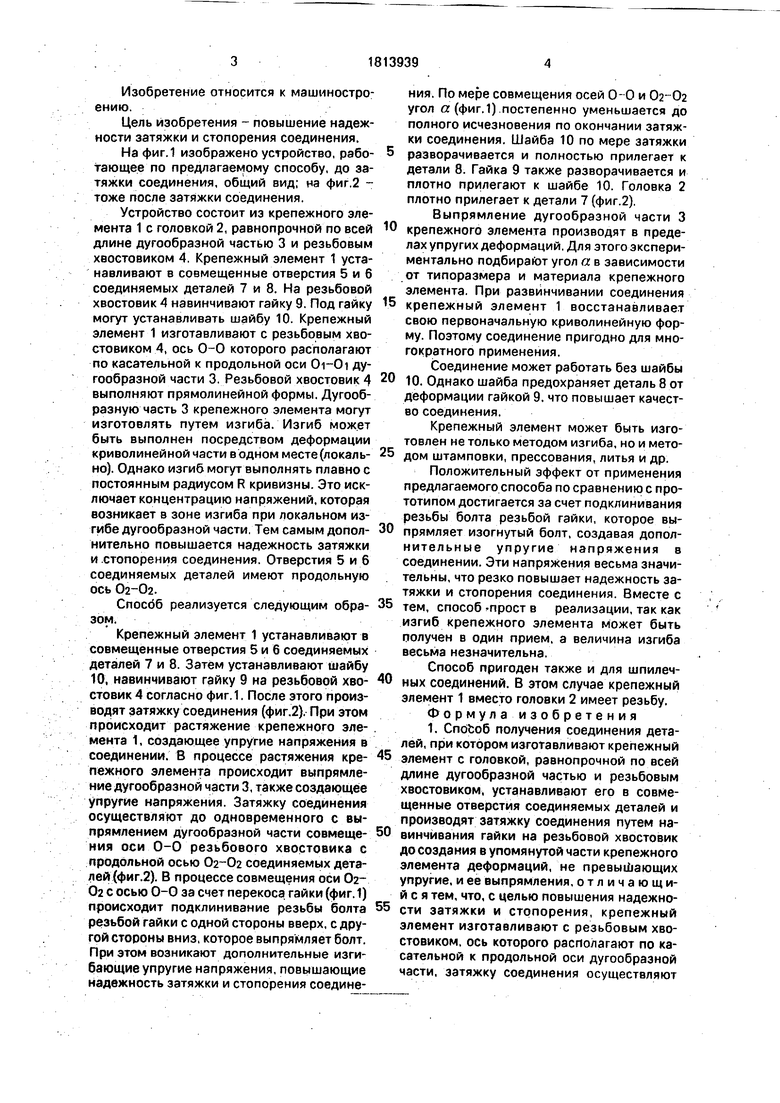

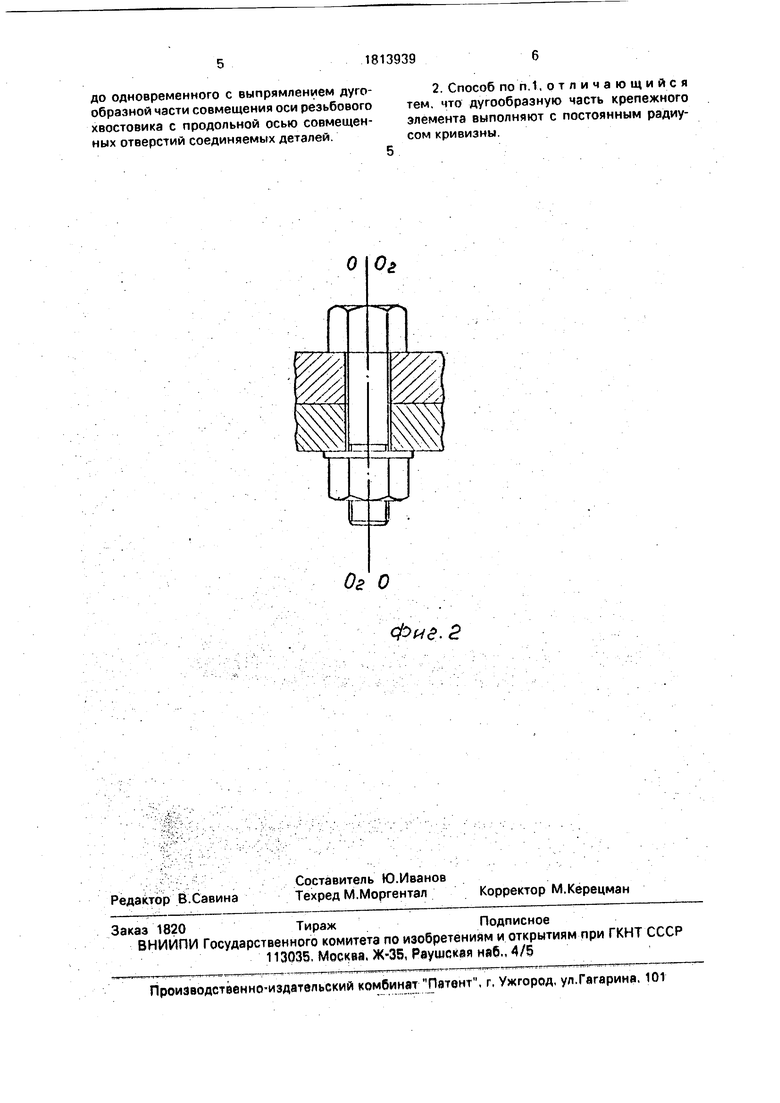

На фиг. 1 изображено устройство, работающее по предлагаемому способу, до затяжки соединения, общий вид; на фиг.2 - тоже после затяжки соединения.

Устройство состоит из крепежного элемента 1 с головкой 2, равнопрочной по всей длине дугообразной частью 3 и резьбовым хвостовиком 4. Крепежный элемент 1 устанавливают в совмещенные отверстия 5 и б соединяемых деталей 7 и 8. На резьбовой хвостовик 4 навинчивают гайку 9. Под гайку могут устанавливать шайбу 10. Крепежный элемент 1 изготавливают с резьбовым хвостовиком 4, ось 0-0 которого располагают по касательной к продольной оси Oi-Oi дугообразной части 3. Резьбовой хвостовик 4 выполняют прямолинейной формы. Дугообразную часть 3 крепежного элемента могут изготовлять путем изгиба. Изгиб может быть выполнен посредством деформации криволинейной части в одном месте(локаль- но). Однако изгиб могут выполнять плавно с постоянным радиусом R кривизны. Это исключает концентрацию напряжений, которая возникает в зоне изгиба при локальном изгибе дугообразной части/Тем самым дополнительно повышается надежность затяжки и .стопорения соединения. Отверстия 5 и 6 соединяемых деталей имеют продольную ось 02-02.

Спосбб реализуется следующим образом.

Крепежный элемент 1 устанавливают в совмещенные отверстия 5 и б соединяемых деталей 7 и 8. Затем устанавливают шайбу 10, навинчивают гайку 9 на резьбовой хвостовик 4 согласно фиг.1. После этого производят затяжку соединения (фиг,2). При этом происходит растяжение крепежного элемента 1, создающее упругие напряжения в соединении. В процессе растяжения крепежного элемента происходит выпрямление дугообразной части 3, также создающее упругие напряжения. Затяжку соединения осуществляют до одновременного с выпрямлением дугообразной части совмещения оси 0-0 резьбового хвостовика с продольной осью Оа-02 соединяемых деталей (фиг.2). В процессе совмещения оси 02- 02 с осью 0-0 за счет перекоса, гайки (фиг. 1) происходит подклинивание резьбы болта резьбой гайки с одной стороны вверх, с другой стороны вниз, которое выпрямляет болт. При этом возникают дополнительные изгибающие упругие напряжения, повышающие надежность затяжки и стопорения соедине0

ния. По мере совмещения осей 0-0 и 02-02 угол а (фиг. 1).постепенно уменьшается до полного исчезновения по окончании затяжки соединения. Шайба 10 по мере затяжки разворачивается и полностью прилегает к детали 8. Гайка 9 также разворачивается и плотно прилегают к шайбе 10. Головка 2 плотно прилегает к детали 7 (фиг.2).

Выпрямление дугообразной части 3 крепежного элемента производят в пределах упругих деформаций, Для этого экспериментально подбирают угол а в зависимости от типоразмера и материала крепежного элемента. При развйнчивании соединения

5 крепежный элемент 1 восстанавливает свою первоначальную криволинейную форму. Поэтому соединение пригодно для многократного применения.

Соединение может работать без шайбы

0 ю. Однако шайба предохраняет деталь 8 от деформации гайкой 9. что повышает качество соединения.

Крепежный элемент может быть изготовлен не только методом изгиба, но и мето5 дом штамповки, прессования, литья и др.

Положительный эффект от применения предлагаемого способа по сравнению с прототипом достигается за счет подклинивания резьбы болта резьбой гайки, которое вы0 прямляет изогнутый болт, создавая дополнительные упругие напряжения в соединении. Эти напряжения весьма значительны, что резко повышает надежность затяжки и стопорения соединения. Вместе с

5 тем, способ прост в реализации, так как изгиб крепежного элемента может быть получен в один прием, а величина изгиба весьма незначительна,

Способ пригоден также и для шпилеч0 ных соединений. В этом случае крепежный элемент 1 вместо головки 2 имеет резьбу. Формула-изобретения 1. Способ получения соединения деталей, при котором изготавливают крепежный

5 элемент с головкой, равнопрочной по всей длине дугообразной частью и резьбовым хвостовиком, устанавливают его в совмещенные отверстия соединяемых деталей и производят затяжку соединения путем на0 винчйвания гайки на резьбовой хвостовик до создания в упомянутой части крепежного элемента деформаций, не превышающих упругие, и ее выпрямления, отличающийся тем, что, с целью повышения надежно5 сти затяжки и стопорения, крепежный элемент изготавливают с резьбовым хвостовиком, ось которого располагают по касательной к продольной оси дугообразной части, затяжку соединения осуществляют

до одновременного с выпрямлением дугообразной части совмещения оси резьбового хвостовика с продольной осью совмещенных отверстий соединяемых деталей.

2. Способ no h.t, отличающийся тем, что дугообразную часть крепежного элемента выполняют с постоянным радиусом кривизны.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1989 |

|

RU2007630C1 |

| Стопорящееся резьбовое соединение | 2023 |

|

RU2802165C1 |

| СТОПОРЯЩЕЕСЯ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2155886C2 |

| Резьбовой крепежный элемент | 1983 |

|

SU1141175A1 |

| ГАЙКА САМОСТОПОРЯЩАЯСЯ | 2001 |

|

RU2197652C1 |

| Устройство для затяжки и стопорения резьбового соединения | 1984 |

|

SU1293376A1 |

| Способ получения соединения деталей | 1989 |

|

SU1756676A1 |

| СПОСОБ Н.В. ЗЕМЛЯКОВА СТОПОРЕНИЯ КОНТРГАЙКИ ОТНОСИТЕЛЬНО КРЕПЕЖНОЙ ГАЙКИ | 2006 |

|

RU2303717C1 |

| РАЗЪЁМНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЕТАЛЕЙ, ГАЙКА РАЗЪЁМНОГО СОЕДИНЕНИЯ | 2016 |

|

RU2638145C1 |

| САМОСТОПОРЯЩЕЕСЯ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2001 |

|

RU2194198C1 |

Использование: а машиностроении, для стопоре ия резьбовых соединений. Сущность изобретения: крепежный элемент(КЭ) 1 имеет головку (Г) 2, криволинейную часть (КЧ) 3, резьбовой хвостовик (РХ) 4. КЭ 1 устанавливают в отверстия 5 и 6 соединяемых деталей (СД)7 и 8. На РХ 4 навинчивают гайку 9, Под гайку могут устанавливать шайбу 10. КЧ 3 изготавливают в виде равнопрочной дуги (РД), РХ 4 выполняют по касательной к РД. Затяжку соединения производят путем навинчивания гайки до полного совмещения оси резьбового хвостовика 4 с продольной осью 0-0 крепежного элемента 1. При этом КЭ 1 полностью выпрямляется. Выпрямление дуги КЭ 1 при затяжке соединения производят в пределах упругих деформаций, что создает дополнительные упругие напряжения, повышающие надежность затяжки и стопоре- ния. 1 з.п.ф-лы, 2 ил. (Л С

О г О

Фие.2

| Способ получения соединения деталей | 1989 |

|

SU1756676A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1993-05-07—Публикация

1991-06-28—Подача