Изобретение относится к запорным арматурам и может быть применяться в тру- бопроводном транспорте нефти, нефтепродуктов, воду и газа народного хозяйства, а также для защиты окружающей среды от загрязнения.

Цель изобретения - повышение надежности, эффективности и экономичности запорного устройства, а также защита окружающей среды от загрязнения.

Эластичный уплотнительный элемент изготовлен из газонефтемасломорозостой- кого резинотканевого материала или пластмассы, непроницаемого относительно рабочего агента, например, масла, инертного газа, очищенного воздуха, воды, транспортируемой трубопроводом жидкости и газа.

Размеры запорного органа, поршня и их уплотнительных элементов выбираются в

зависимости от диаметра Трубопровода и технологических параметров движения потока в трубопроводе.

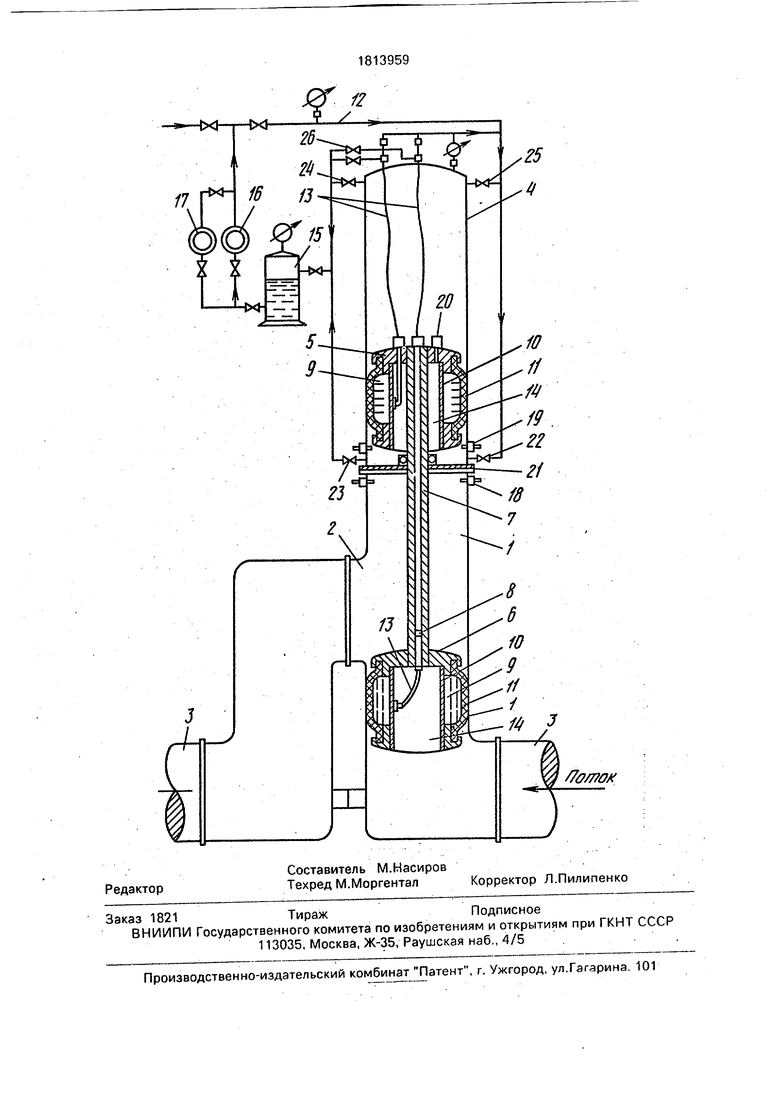

На чертеже схематически изображено устройство.

Устройство состоит из корпуса в виде трубы 1 с равнОпроходным ответвлением 2, при этом нижний конец и ответвления закреплены трубопроводом 3, на верхнем конце трубы по одной оси установлен цилиндр привода 4, поршень 5 которого выполнен в виде запорного органа 6. Поршень привода соединен с запорным органом трубы полым штоком 7, снабженным перекрывным эле1 ментом 8. Кольцевые полости 9 поршня и запорного органа образованы патрубками 10 и уплотнительными элементами 11, при этом каждая из этих полостей сообщена с линией рабочего агента 12 гибкими трубками 13, а их центральная часть 14 полости выполнена открытой. Полости цилиндра

с со

Ч)

ел ю

привода над и под поршнем, емкость 15, нагнетатель 16 (ручной нагнетатель 17) и линия рабочего агента составляют замкнутую систему для циркуляции рабочего агента с необходимым давлением и количеством. Верхнее и нижнее из крайних положений запорного органа, соответствующие полностью открытому и закрытому проходу потока в полости трубы, фиксируются ограничителями 18 и 19. Поршень привода снабжен предохранительным клапаном 20 для сообщения полостей под и над поршнем привода при его верхнем и нижнем крайних положениях при повышении давления рабочего агента выше установленного. Полость цилиндра привода отделяется сальником 21 от корпуса. Работы привода и запорного органа управляются и регулируются при помощи вентилей 22, 23, 24, 25, 26, а также системой автоматики и КИП.

Устройство работает следующим образом.

Для открытия прохода корпуса 1 открывается вентиль 26 и разряжается кольцевая полость 9 запорного органа в емкость 15 от давления рабочего агента через полый шток 7 и гибких трубок 13, при этом уплотнитель- ный элемент 11 принимает форму а. Затем в полость цилиндра 4 привода 5 подается рабочий агент из емкости 15 при помощи нагнетателя 16 (или ручным - 17) и линии рабочего агента 12, поршень 5 свободно перемещает запорный орган 6 до ограничителя .18 и полностью открывает проход корпуса 1. При этом рабочий агент из полости цилиндра над поршнем 5 вытесняется в емкость 15 при открытых вентилях 22 и 24, а закрытых 23 и 25.

Для закрытия прохода корпуса 1 рабочий агент из емкости 15 подается нагнетателем 16 (или ручным 17) через линию 12 в полость цилиндра 4 над поршнем 5 и поршень свободно перемещает запорный орган 6 до ограничителя 19. При этом рабочий агент из полости цилиндра под поршнем 5 вытесняется в емкость 15 при открытых вентилях 23 и 25, а закрытых 22 и 24. Затем в кольцевой полости 7 запорного органа 6 создается необходимое давление рабочего агента при помощи нагнетателя 16 (или 17), уплотнительный элемент 11 деформируется в радиальном направлении и перекрывает проход корпуса 1. В случае повышения давления рабочего агента в крайних нижнем и верхнем положениях поршня 5 цилиндра привода выше установленного, открывается предохранительный клапан 20, сообщаются

полости цилиндра под и над поршнем 5 и циркулируется рабочий агент нагнетателем по замкнутому циклу: цилиндр привода 4 - емкость 15 нагнетатель 16 (или 17)-линия

рабочего агента 12 - цилиндр 4, Полости цилиндра 4 привода и корпуса 1 отделяются при помощи сальника 21.

Время открытия или закрытия прохода корпуса 1 зависит от производительности

нагнетателя (или источника рабочего агента) и объема кольцевых полостей поршня и запорного органа, т.е. скорости перемещения поршня привода совместно с запорным органом. Наличие трубки 10 в поршне и запорном органе уменьшает объем их полостей до минимума.

Предложенное запорное устройство для трубопровода по своей надежности, эффективности и экономичности превосходит

известные. Экономический эффект от применения предложенного устройства для магистрального трубопровода составит более 1,5 млн. руб. в год.

Использование предложенного запор

ного устройства уменьшает металлоем

кость, массу и стоимость на 2-3 раза; облегчает и упрощает изготовление, монтаж, ремонт и эксплуатацию; уменьшает усилие для перемещения запорного органа

на 60-80% и замену его без прекращения движения потока в трубопроводе; сокращает утечку жидкости или газа через сальник в атмосферу и защищает окружающую среду от загрязнения,

-Формул а изобретения

Запорное устройство для трубопровода, содержащее корпус, в котором размещен подвижный запорный орган, соединенный штоком с поршнем цилиндра

привода, отделенного сальником от корпуса, ограничители крайних положений запорного органа, линию рабочего агента, отличающееся тем, что корпус выполнен в виде трубы с ответвлением, при этом нижний конец и ответвление закреплены трубопроводом, а на верхнем конце трубы по одной оси установлен цилиндр привода, поршень которого выполнен в виде запорного органа, снабженного прёдохранительным клапаном и соединен с запорным органом трубы полым штоком, снабженным перекрывным элементом, при этом каждая из кольцевых полостей поршня и запорного органа, образованных их патрубками и эластичными уплотнительными элементами в виде втулки, сообщена раздельно с линией рабочего агента гибкими трубками, а центральные части полостей выполнены открытыми,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ремонта трубопровода | 1990 |

|

SU1710926A1 |

| СПОСОБ ПОСТРОЕНИЯ ПРИВОДА И ПРИВОД (ВАРИАНТЫ) | 2004 |

|

RU2289053C2 |

| Запорное устройство | 1989 |

|

SU1663300A2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1995 |

|

RU2094685C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ЗАПОРНО-РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 2023 |

|

RU2823000C1 |

| Устройство для регулирования подачи химического реагента | 1983 |

|

SU1126937A1 |

| ЗАПОРНЫЙ КЛАПАН | 2001 |

|

RU2202060C1 |

| Способ изготовления тепловой трубы | 1988 |

|

SU1611678A1 |

| Вентиль аварийного выключения | 1975 |

|

SU663334A3 |

| АВТОМАТ АВАРИЙНОГО ЗАКРЫТИЯ КРАНА ДЛЯ МАГИСТРАЛЬНЫХ, ТЕХНОЛОГИЧЕСКИХ И ПРОМЫСЛОВЫХ ГАЗОПРОВОДОВ | 2024 |

|

RU2835257C1 |

Сущность изобретения: в корпусе размещен подвижный запорный орган, соединенный штоком с поршнем цилиндра привода, отделенного сальником от корпуса. Корпус выполнен в виде трубы с ответвлением. Нижний конец и ответвление закреплены трубопроводом, На верхнем конце трубы по одной оси установлен цилиндр привода, поршень которого выполнен в виде запорного органа, снабженного предохранительным клапаном и соединен с запорным Органом трубы полым штоком, снабженным перекрывным элементом. Каждая кольцевая полость поршня и запорного органа, образованных их патрубками и эластичными уплотнительнцми элементами в виде втулки, сообщена раздельно с линией рабочего агента гибкими трубками. Центральные части полостей выполнены открытыми. 1 ил.. (Л с

| Гуревич Д.Ф | |||

| Справочник по арматуре для газо-и нефтепродуктов | |||

| М.: Недра, 1988, с | |||

| Синхронизирующее устройство для аппарата, служащего для передачи изображений на расстояние | 1920 |

|

SU225A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1993-05-07—Публикация

1991-03-14—Подача