Изобретение относится к безотходным технологическим процессам, основанным на пластическом деформировании металлов, и мржет быть использовано для изготовления зубчатых колес значительно больших диаметров зубчатого венца.

Цель изобретения - снижение расхода металла и трудоемкости механической обработки зубьев, расширение номенклатуры и увеличение стойкости штампованного инструмента.

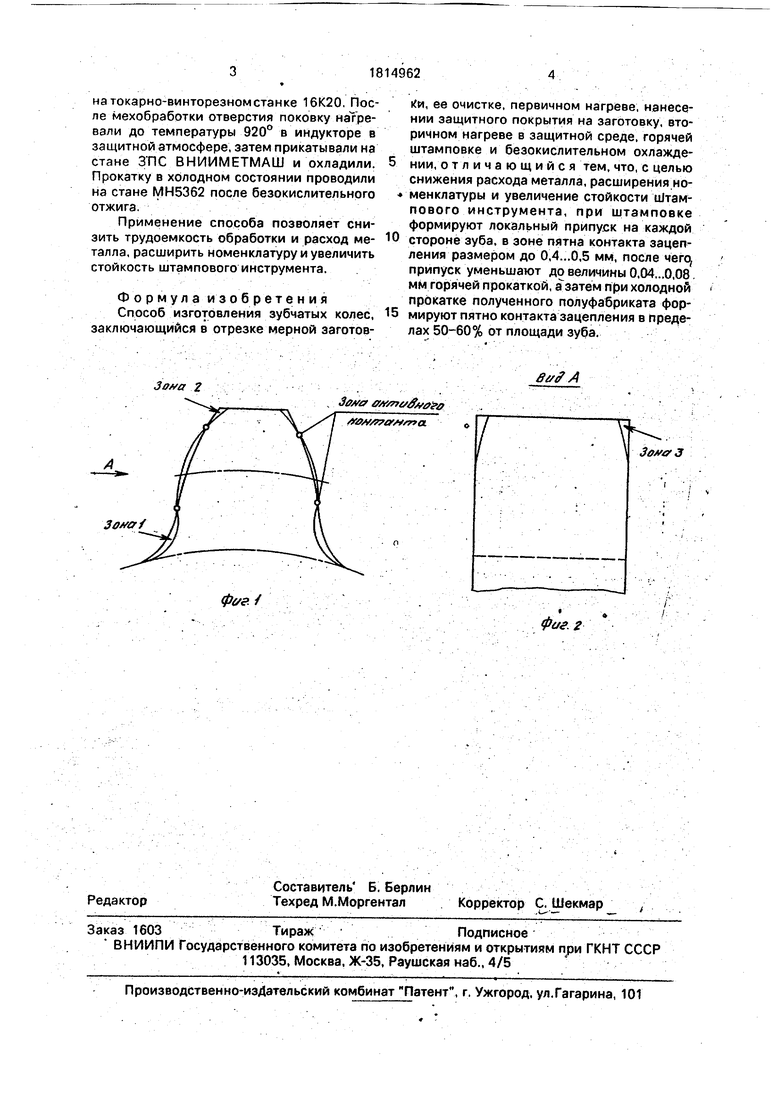

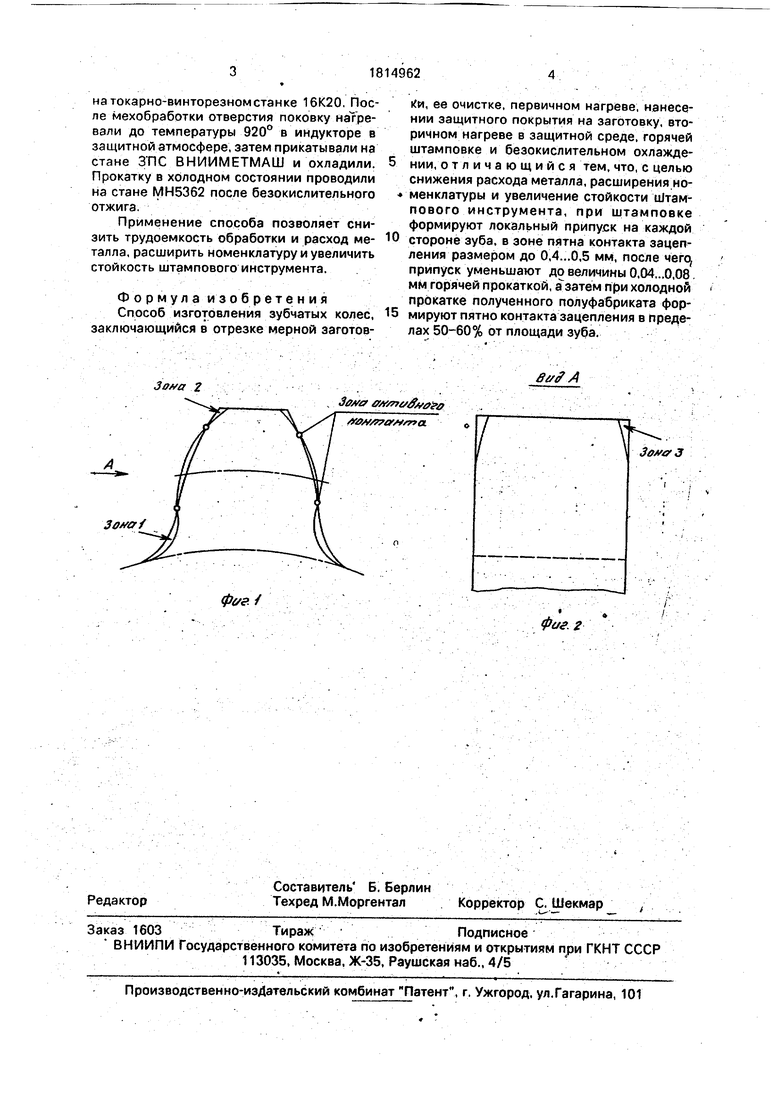

На фиг.1 изображена схема, реализующая способ, где отштампованные заготовки выглядят как незаполненные объемы в локальных зонах в сравнении с окончательным профилем зубьев; на фиг.2 - вид А на фиг.1,

Способ осуществляют следующим образом.

Нарезают мерные заготовки, очищают

их от окалины и грязи, проводят первичный

нагрев до температуры 210-260°С и наносят

защитное покрытие. Затем вторично нагрева. ют в безокислительной среде до температуры

; 8рО-1050б и штампуют на прессе. Полученные

. поковки охлаждают на воздухе и производят

дробеочистку. поверхности, Затем горячей штамповкой оформляют неправильный профиль зуба: локальные пазухи и припуска

0,4-0,5 мм в зоне пятна контакта. После чего припуск уменьшают до величины 0,04...0,08 мм горячей прокаткой, а затем при холодной прокатке полученного полуфабриката формируют пятно контакта зацепления в , пределах 50-60% от площади зуба.

Пример, Заготовку под штамповку : прямозубой шестерни нарезали из стали марки 15ХГМ2ГА на прессе Ficcep - 1600, очистили от окалины дробью и после нагрева в индукторе ИСОК-1500 : до температуры 240° покрыли каллоидным графитом. Нагрев заготовки под штамповку производили в индукторе ИСОК-1600 до температуры 1030°. Для предотвращения образования окалины внутрь индуктора подавали технический азот, а вход и выход индуктора были защищены пламенными завесами газовых горелок, Штамповку шестерни проводили на прессе LZK-6300. Поковку охлаждали в горячей мыльной воде. Черновую мехобработку отверстия с базиро ванием на зубья проводили

00

С

00

Ј

ю о ю

на токарно-винторезномстанке 16К20. После мехобработки отверстия поковку нагревали до температуры 920° в индукторе в защитной атмосфере, затем прикатывали на стане З ПС ВНИИМЕТМАШ и охладили. Прокатку в холодном состоянии проводили на стане МН5362 после безокислительнрго отжига.

Применение способа позволяет снизить трудоемкость обработки и расход металла, расширить номенклатуру и увеличить стойкость штампового инструмента.

Формул а изобретения Способ изготовления зубчатых колес, заключающийся в отрезке мерной заготов0

5

к, ее очистке, первичном нагреве, нанесении защитного покрытия на заготовку, вторичном нагреве в защитной среде, горячей штамповке и безокислительном охлаждении, от л ичающийся тем, что, с целью снижения расхода металла, расширения номенклатуры и увеличение стойкости Штампового инструмента, при штамповке формируют локальный припуск на каждой стороне зуба, в зоне пятна контакта зацепления размером до 0,4.„0,5 мм, после чего, припуск уменьшают до величины 0,04,..0,08. мм горячей прокаткой, гГзатем при холодной прокатке полученного полуфабриката формируют пятно контакта зацепления в пределах 50-60% от площади зуба.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Способ штамповки конических шестерен | 1990 |

|

SU1731399A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1994 |

|

RU2088677C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ | 2002 |

|

RU2255831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ПОВОРОТНЫХ КУЛАКОВ | 2004 |

|

RU2273541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706392C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК СО СТЕРЖНЕМ | 2004 |

|

RU2280528C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

Сущность изобретения: при штамповке заготовки формируют локальный припуск на каждой стороне зуба в зоне пятна контакта зацепления размером до 0,4...0,5 мм, после чего припуск уменьшают до величины 0,04...0,08 мм горячей прокаткой. При холодной прокатке полученного полуфабриката формируют пятно контакта зацепления в пределах 50...60% от площади зуба колеса. 2 ил.

фе/г /

вг/f А

Зона 2

, 30s/a 0#/ne/fa0 0

Фае. 2

| Опытно-конструкторские работы по обработке параметров точной горячей штамповки сателлитов дифференциала, отчет, Новочеркасск, 1988, номер госрегистрации 01840067-2901. |

Авторы

Даты

1993-05-15—Публикация

1989-10-03—Подача