Изобретение относится к обработке металлов давлением, в частности к получению полых деталей холодной объемной, горячей и изотермической штамповкой.

Известен «Способ штамповки полых изделий с наружным фланцем» по А.С. SU №1669630, МПК8 В21К 21/08, опубл. 15.08.91, бюл. №30, заключающийся в том, что предварительно поперечным выдавливанием набирают металл во фланец с постоянным увеличением его толщины и одновременно деформируют центральную часть заготовки, а затем производят окончательное формообразование фланца изделия закрытой осадкой с одновременным обратным выдавливанием центральной полости изделия.

Недостатком данного способа является то, что в процессе формоизменения заготовки комбинированным выдавливанием внутри полости изделия образуется перемычка, которую необходимо удалять на последующих операциях. В результате этого увеличивается трудоемкость и отход металла.

Известен принятый за прототип «Способ изготовления поковки с высокой ступичной частью, имеющей глубокую полость, горячей штамповкой» (RU 2344897 C2, B21K 1/40, 27.01.2009), в котором горячей штамповкой получают предварительную поковку с конической ступичной частью путем предварительной молотовой штамповки и осуществляют формообразование окончательной поковки с конической ступичной частью штаимповкой на обрезном прессе с обрезкой облоя и прошивкой глубокой полости, согласно изобретению получают предварительную поковку с конической ступенчатой частью, высота которой равна высоте ступичной части окончательной поковки, а угол конуса превышает угол конуса конической ступичной части окончательной поковки из условия обеспечения равенства разности между объемом усеченного конуса, образующего коническую ступичную часть предварительной поковки, и объемом усеченного конуса, образующего коническую ступичную часть окончательной поковки, объему прошиваемой глубокой полости, а прошивку упомянутой глубокой полости осуществляют с раздачей ступичной части предварительной поковки.

Недостатком способа является высокая трудоемкость технологии, заключающейся в протяжке на молотовом штампе в протяжном ручье штучной заготовки, в открытом ручье предварительной поковки с высокой ступичной частью конической формы и на обрезном прессе в последовательном штампе обрезке облоя, глубокой прошивке полости с одновременным окончательным формообразованием конической ступицы глубокой прошивкой с раздачей и пробивкой утолщенной перемычки. В результате последующей механической обработки до 50% металла удаляется в стружку. Данный способ неприемлем при изотермической и холодной штамповке.

Задачей предлагаемого изобретения является расширение технологических возможностей при получении полых изделий с наружным фланцем, уменьшение отхода металла и снижение трудоемкости.

Для решения поставленной задачи в способе штамповки полых изделий с наружным фланцем, включающем раздачу и прошивку цилиндрической заготовки в штампе, согласно изобретению используют штамп, содержащий пуансон, разъемную матрицу, состоящую из верхней и нижней частей, имеющих полость, причем полость нижней части выполнена конической, расположенную под разъемной матрицей выдвижную матрицу с полостью и контрпуансоном, при этом две цилиндрические заготовки, диаметр которых меньше диаметра полого изделия, покрытые смазкой для предотвращения диффузионной сварки, устанавливают одну на другую в полостях нижней разъемной матрицы и выдвижной матрицы и путем одновременного воздействия на две заготовки осуществляют раздачу и закрытую прошивку одной заготовки путем ее выдавливания в полости нижней и верхней частей разъемной матрицы с получением готового полого изделия с наружным фланцем, который формируют по линии разъема разъемной матрицы, и получение из второй заготовки полуфабриката, имеющего поперечное сечение, расширяющееся в сторону пуансона, после чего готовое полое изделие с наружным фланцем удаляют, а под полуфабрикат в выдвижную матрицу устанавливают новую цилиндрическую заготовку до контакта с контрпуансоном и производят формоизменение полуфабриката и цилиндрической заготовки.

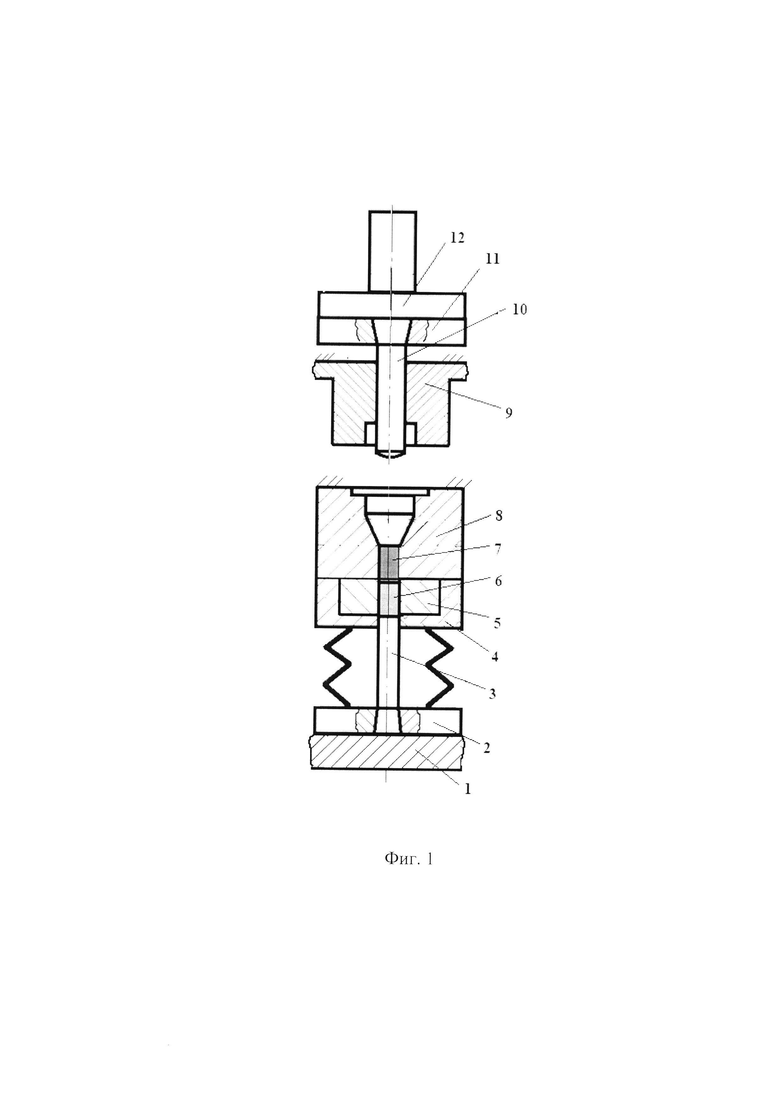

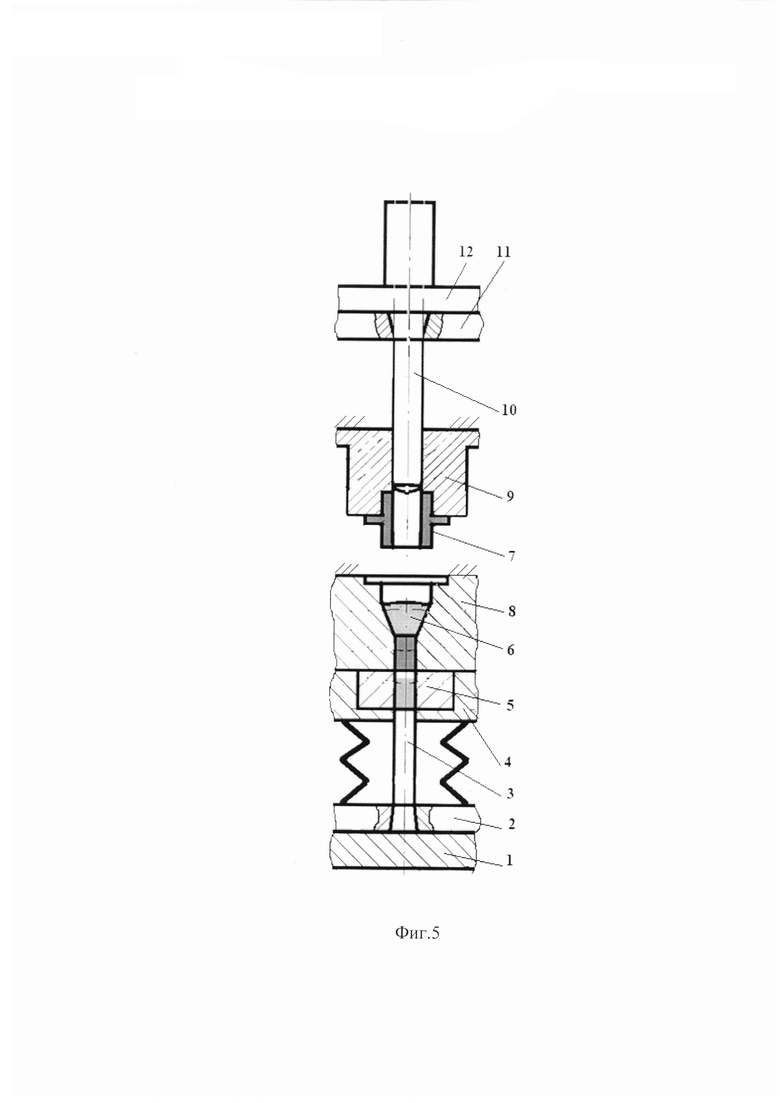

На фиг. 1 приведено исходное положение двух заготовок в штампе перед началом их формоизменения;

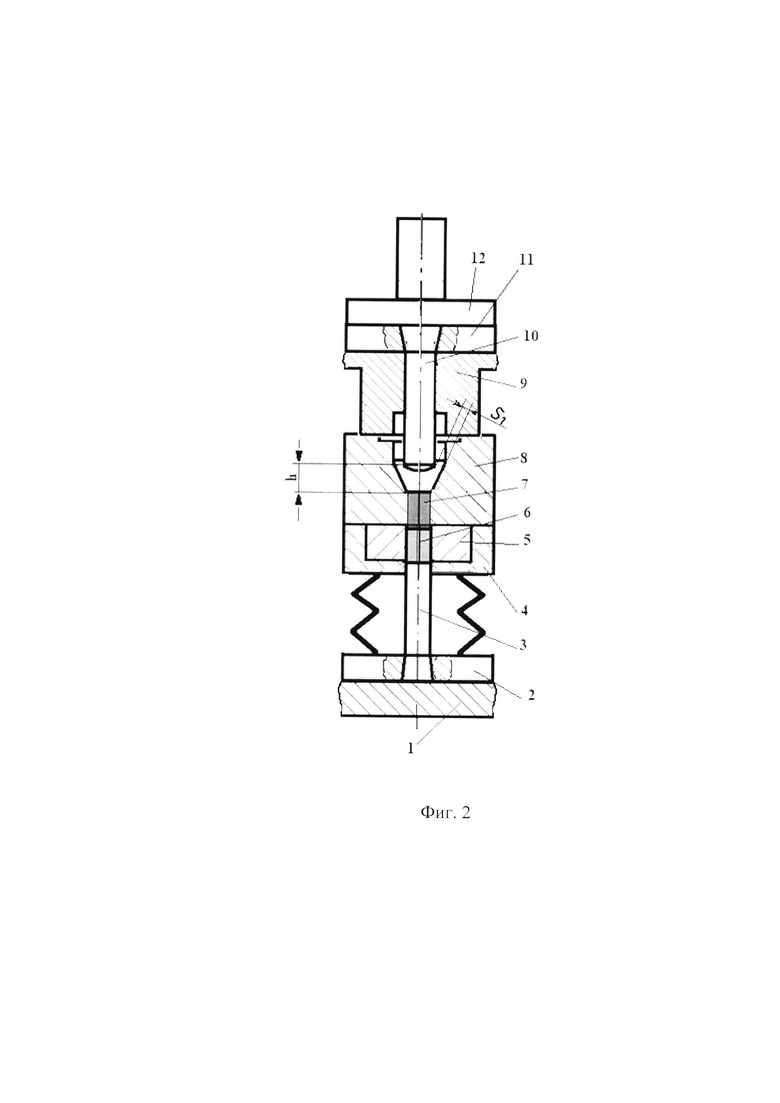

На фиг. 2 показана схема настройки штампового инструмента;

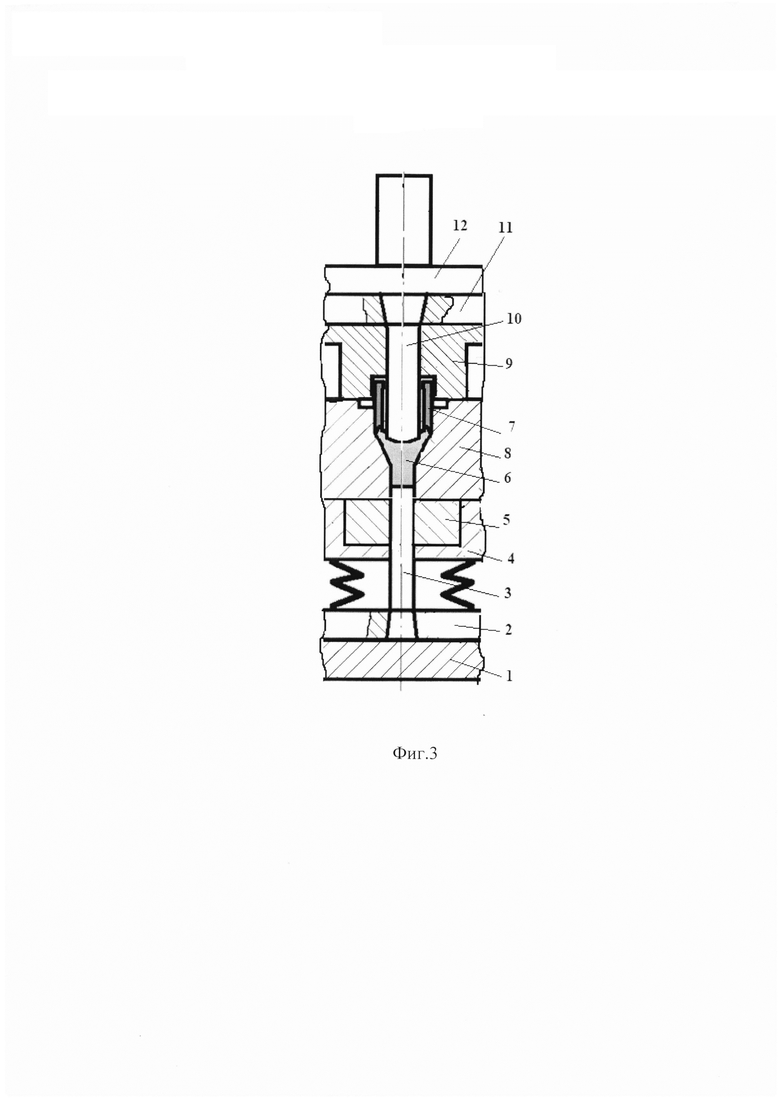

На фиг. 3 приведен этап формоизменения одновременно двух заготовок до момента образования фланца на наружной поверхности;

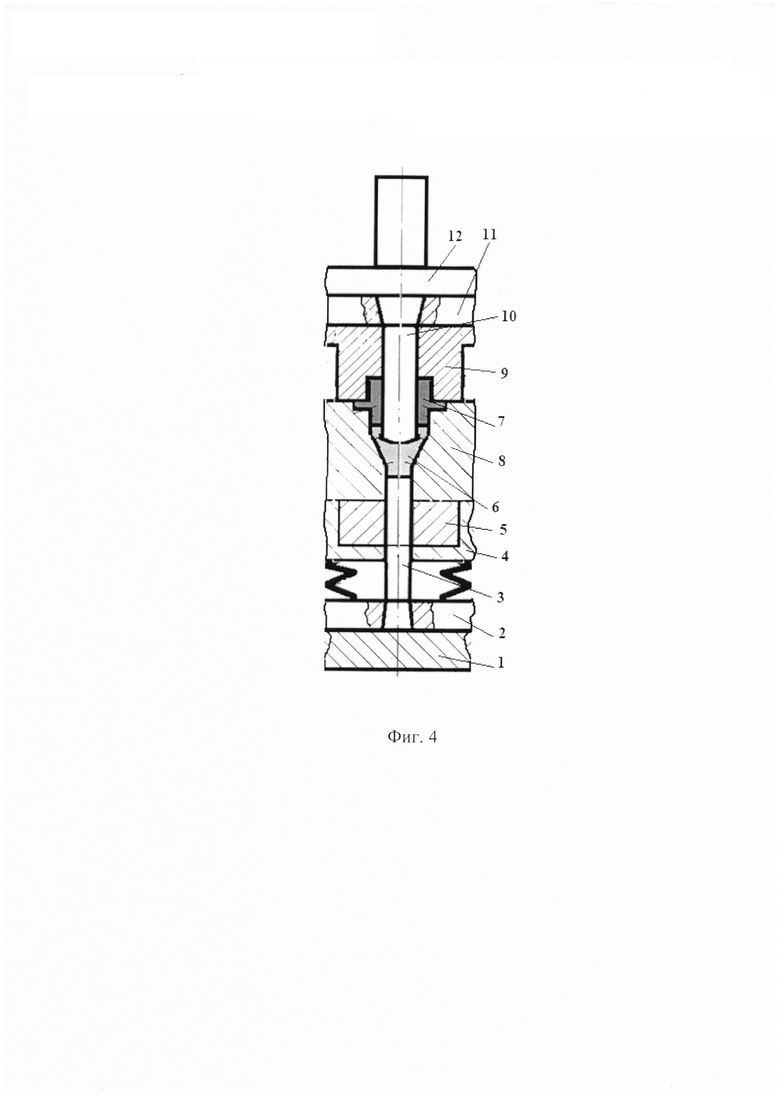

На фиг. 4 - момент окончания получения детали с фланцем на наружной поверхности;

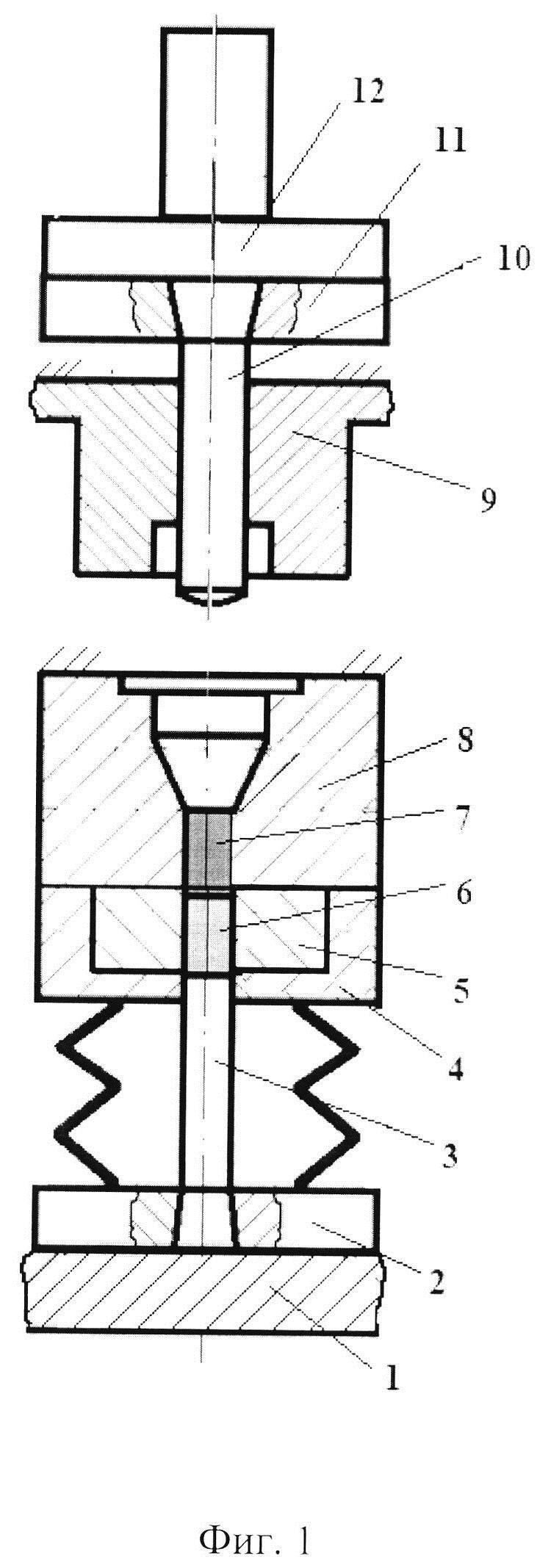

На фиг. 5 - схема съема отштампованной детали из штампа.

Устройство для осуществления способа (фиг. 1) включает нижнюю плиту, на которой закреплен пуансонодержатель 2 с контрпуансоном 3, контактирующим с подпружиненным матрицедержателем 4. В матрицедержателе 4 установлена выдвижная матрица 5, а также нижняя часть разъемной матрицы 8. В верхней плите (не показана) закреплена верхняя часть разъемной матрицы 9, а в ползуне пресса смонтирован хвостовик 12 с пуансонодержателем 11 и пуансоном 10.

Способ осуществляют следующим образом.

Заготовки 6 и 7 покрывают смазкой для предотвращения диффузионной сварки в месте контакта торцевых поверхностей и устанавливают в штамповую оснастку (фиг. 1) в полости нижней части разъемной матрицы 8 и выдвижной матрицы 5 до контакта с контрпуансоном 3. Диаметр заготовок в 1,2-2 раза меньше диаметра готовой детали.

При рабочем ходе (фиг. 2) пуансон 10 вместе с пуансонодержателем 11 и хвостовиком 12 опускаются и соприкасаются с верхней плитой (не показана) и перемещают верхнюю часть разъемной матрицы 9 до соприкосновения с нижней частью разъемной матрицы 8. В момент соприкосновения верхней и нижней частей 8 разъемной матрицы пуансон 10 располагается таким образом, чтобы между рабочим торцом пуансона 10 и конусной поверхностью нижней части разъемной матрицы 8 образовался зазор S1, который меньше толщины стенки Sд готовой детали на 5…10%. Зазор S1 обеспечивает получение толщины стенки на рассматриваемом этапе формоизменения, при котором контактные силы трения материала заготовки при выдавливании возникают только на нижней 8 и верхней части 9 разъемной матрицы и отсутствуют на боковой поверхности пуансона 10. Далее пуансон 10 вместе с разъемной матрицей и выдвижной матрицей 5 перемещаются вниз, а заготовки 6 и 7 входят в контакт с контрпуансоном 3, закрепленном в пуансонодержателе 2 на нижней плите 1 и пуансоном 10. При этом происходит перемещение вниз подпружиненного матрицедержателя 4. Осуществляют одновременное формоизменение двух заготовок 6 и 7. Заготовка 6 под действием контрпуансона 3 взаимодействует с заготовкой 7, которая, в свою очередь, контактирует с рабочим торцом пуансона 10. Происходит раздача и закрытая прошивка заготовки 7 с заполнением металлом полости нижней части разъемной матрицы 8, а затем выдавливание материала в полость верхней части 9 разъемной матрицы (фиг. 3). Затем заготовка 6 заполняет полость разъемной матрицы и воздействуя на заготовку 7 формирует наружный фланец готового полого изделия по линии разъема (фиг. 4). При этом внутри полого изделия перемычки не образуется. Таким образом при рабочем ходе одновременно получают готовое полое изделие с наружным фланцем и полуфабрикат.

При обратном ходе под действием пружин происходит перемещение до упоров (показаны схематично) верхней 9 и нижней 8 частей разъемной матрицы и матрицы 5 (фиг. 5) и съем готового полого изделия с пуансона 10. Из полости нижней части 8 разъемной матрицы полуфабрикат 6 не удаляют. Для установки новой заготовки из матрицедержателя 4 выдвигают матрицу 5 и укладывают новую заготовку. Выдвижную матрицу 5 перемещают на рабочую позицию, и новую заготовку располагают ниже полуфабриката 6. Далее производят последующую операцию штамповки, проводя одновременное формоизменение цилиндрической заготовки и полуфабриката.

Предлагаемый способ может быть использован, как при холодной, так и горячей или изотермической штамповке при наличии смазки, предотвращающей диффузионную сварку металла. Для предотвращения диффузионной сварки применяют смазки, представляющие собой стабилизированную и гомогенезированную дисперсию графита в воде, например «Ставрол-4» или «THERMEX GL».

Таким образом при одновременном формоизменении двух заготовок, внутри полости получаемой детали перемычки не образуется, что приводит к экономии металла и упраздняется операция по удалению перемычки, в результате чего уменьшается трудоемкость изготовления детали. Снижение технологической силы благодаря использованию разъемной матрицы, нижняя часть 8 которой имеет коническую полость, повышает стойкость инструмента и расширяет технологические возможности прессового оборудования и штамповой оснастки при штамповке деталей из высокопрочных труднодеформируемых материалов. Припуски и штамповочные уклоны или отсутствуют, или существенно меньше, что уменьшает отход металла в стружку при механической обработке поковки. Трудоемкость изготовления уменьшается благодаря возможности получения изделия за один рабочий ход с использованием одного штампа.

Пример осуществления способа. Необходимо получить полое изделие с наружным фланцем, форма которого показана на фиг. 5 из алюминиевого сплава АД1 с размерами: диаметр фланца 70 мм, толщина фланца 5 мм, диаметр цилиндрического участка 42 мм, высота изделия 45 мм, диаметр полости 36 мм. Из объемных соотношений определены размеры цилиндрических заготовок: диаметр 30 мм, высота 35 мм.

Горячую штамповку проводили на гидравлическом прессе ПБ6330М при скорости деформирования 50 мм/сек. Заготовки покрывались смазкой «Ставрол-4, марка 1» для предотвращения диффузионной сварки и нагревались до температуры 400÷450°С, устанавливались в нижнюю часть 8 разъемной матрицы и матрицу 5 (фиг. 1). До момента образования фланца выдавливался цилиндрический полый участок при нагрузке 200 кН, затем при нагрузке 400 кН происходило формирование фланцевого участка изделия. При этом получено изделие без перемычки.

Способ может быть использован при получении аналогичного изделия, например, из титанового сплава в режиме изотермической штамповки. Для чего изотермическую штамповку производят при температурах нагрева заготовок и инструмента 850÷900°С с использованием суспензии стеклянного порошка на водной основе смазку «THERMEX GL», предотвращающую диффузионную сварку заготовок в месте контакта их торцевых поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| Устройство для штамповки полых изделий с наружным фланцем | 2019 |

|

RU2721340C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2002 |

|

RU2217262C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ПОКОВОК С ФЛАНЦЕМ | 2013 |

|

RU2540026C1 |

Изобретение относится к обработке металлов давлением, в частности к получению полых изделий с наружным фланцем. Используют штамп, содержащий пуансон, разъемную матрицу, состоящую из верхней и нижней частей, имеющих полость, и выдвижную матрицу с полостью и контрпуансоном. Две цилиндрические заготовки, диаметр которых меньше диаметра полого изделия, устанавливают одну на другую в полостях нижней разъемной и выдвижной матриц. Одновременным воздействием на заготовки осуществляют раздачу и закрытую прошивку одной заготовки путем ее выдавливания в полости нижней и верхней частей разъемной матрицы и получение из второй заготовки полуфабриката с поперечным сечением, расширяющимся в сторону пуансона. Затем готовое полое изделие удаляют, а под полуфабрикат в выдвижную матрицу устанавливают новую цилиндрическую заготовку до контакта с контрпуансоном и производят формоизменение полуфабриката и цилиндрической заготовки. В результате обеспечивается расширение технологических возможностей, уменьшение отхода металла и снижение трудоемкости изготовления изделий. 5 ил., 1 пр.

Способ штамповки полых изделий с наружным фланцем, включающий раздачу и прошивку цилиндрической заготовки в штампе, отличающийся тем, что используют штамп, содержащий пуансон, разъемную матрицу, состоящую из верхней и нижней частей, имеющих полость, причем полость нижней части выполнена конической, расположенную под разъемной матрицей выдвижную матрицу с полостью и контрпуансоном, при этом две цилиндрические заготовки, диаметр которых меньше диаметра полого изделия, покрытые смазкой для предотвращения диффузионной сварки, устанавливают одну на другую в полостях нижней разъемной матрицы и выдвижной матрицы и путем одновременного воздействия на две заготовки осуществляют раздачу и закрытую прошивку одной заготовки путем ее выдавливания в полости нижней и верхней частей разъемной матрицы с получением готового полого изделия с наружным фланцем, который формируют по линии разъема разъемной матрицы, и получение из второй заготовки полуфабриката, имеющего поперечное сечение, расширяющееся в сторону пуансона, после чего готовое полое изделие с наружным фланцем удаляют, а под полуфабрикат в выдвижную матрицу устанавливают новую цилиндрическую заготовку до контакта с контрпуансоном и производят формоизменение полуфабриката и цилиндрической заготовки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С ФЛАНЦЕМ | 2000 |

|

RU2185916C2 |

| Способ изготовления деталей типа втулки с фланцем | 1980 |

|

SU893373A1 |

| US 5088311 A, 18.02.1992 | |||

| DE 112014004712 T5, 21.07.2016. | |||

Авторы

Даты

2020-08-07—Публикация

2019-12-09—Подача