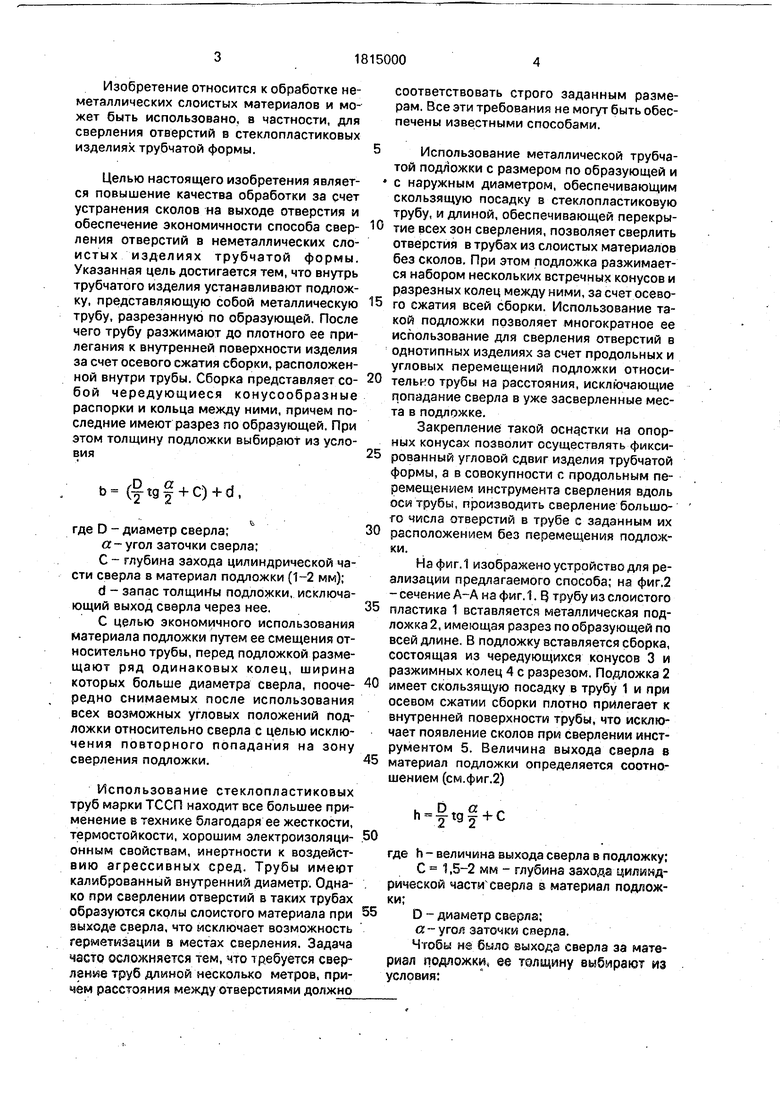

Фиг. 1

Изобретение относится к обработке неметаллических слоистых материалов и может быть использовано, в частности, для сверления отверстий в стеклопластиковых изделиях трубчатой формы.

Целью настоящего изобретения является повышение качества обработки за счет устранения сколов на выходе отверстия и обеспечение экономичности способа сверления отверстий в неметаллических слоистых изделиях трубчатой формы. Указанная цель достигается тем, что внутрь трубчатого изделия устанавливают подложку, представляющую собой металлическую трубу, разрезанную по образующей. После чего трубу разжимают до плотного ее прилегания к внутренней поверхности изделия за счет осевого сжатия сборки, расположенной внутри трубы. Сборка представляет собой чередующиеся конусообразные распорки и кольца между ними, причем последние имеют разрез по образующей. При этом толщину подложки выбирают из условия

b (f tgf+ C)+d,

где D - диаметр сверла;

or- угол заточки сверла;

С- глубина захода цилиндрической части сверла в материал подложки (1-2 мм);

d - запас толщины подложки, исключающий выход сверла через нее.

С целью экономичного использования материала подложки путем ее смещения относительно трубы, перед подложкой размещают ряд одинаковых колец, ширина которых больше диаметра сверла, поочередно снимаемых после использования всех возможных угловых положений подложки относительно сверла с целью исключения повторного попадания на зону сверления подложки.

Использование стеклопластиковых труб марки ТССП находит все большее применение в технике благодаря ее жесткости, термостойкости, хорошим электроизоляционным свойствам, инертности к воздействию агрессивных сред. Трубы имеют калиброванный внутренний диаметр. Однако при сверлении отверстий в таких трубах образуются сколы слоистого материала при выходе сверла, что исключает возможность герметизации в местах сверления. Задача часто осложняется тем, что требуется сверление труб длиной несколько метров, причём расстояния между отверстиями должно

соответствовать строго заданным размерам. Все эти требования не могут быть обеспечены известными способами.

Использование металлической трубчатой подложки с размером по образующей и с наружным диаметром, обеспечивающим скользящую посадку в стеклопластиковую трубу, и длиной, обеспечивающей перекрытие всех зон сверления, позволяет сверлить отверстия в трубах из слоистых материалов без сколов. При этом подложка разжимается набором нескольких встречных конусов и разрезных колец между ними, за счет осевого сжатия всей сборки. Использование такой подложки позволяет многократное ее использование для сверления отверстий в однотипных изделиях за счет продольных и угловых перемещений подложки относителько трубы на расстояния, исключающие попадание сверла в уже засверленные места в подложке.

Закрепление такой осна.стки на опорных конусах позволит осуществлять фиксированный угловой сдвиг изделия трубчатой формы, а в совокупности с продольным перемещением инструмента сверления вдоль оси трубы, производить сверление большого числа отверстий в трубе с заданным их

расположением без перемещения подложки.

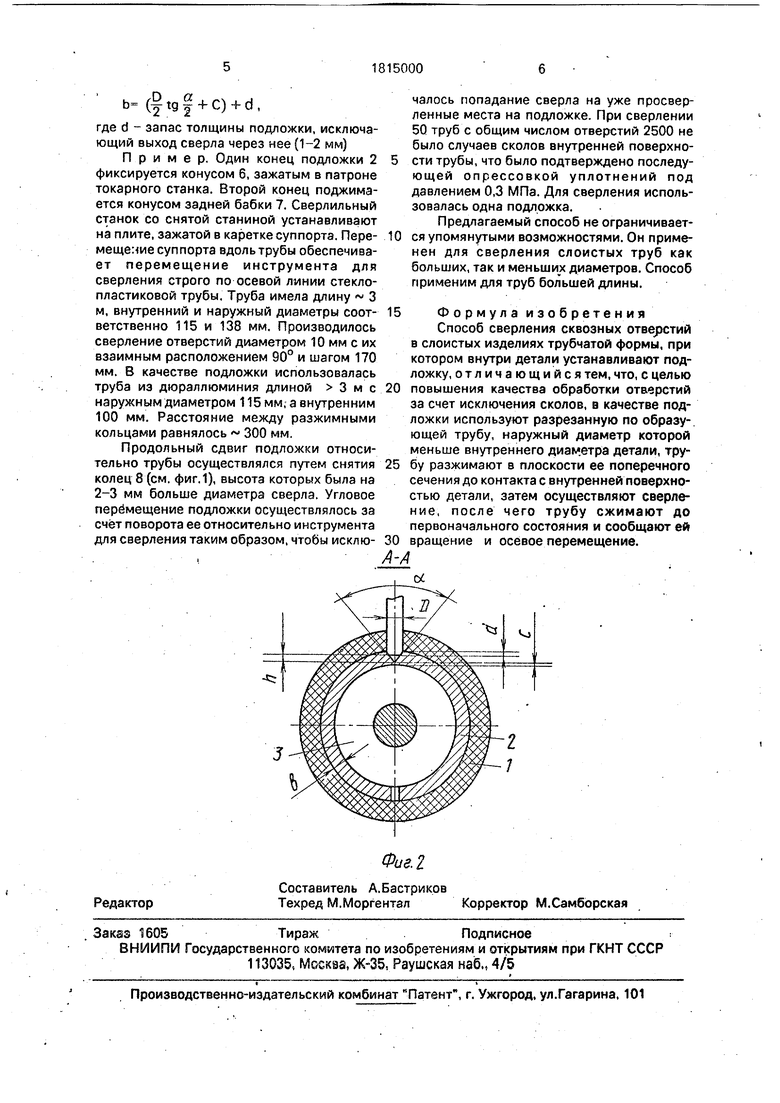

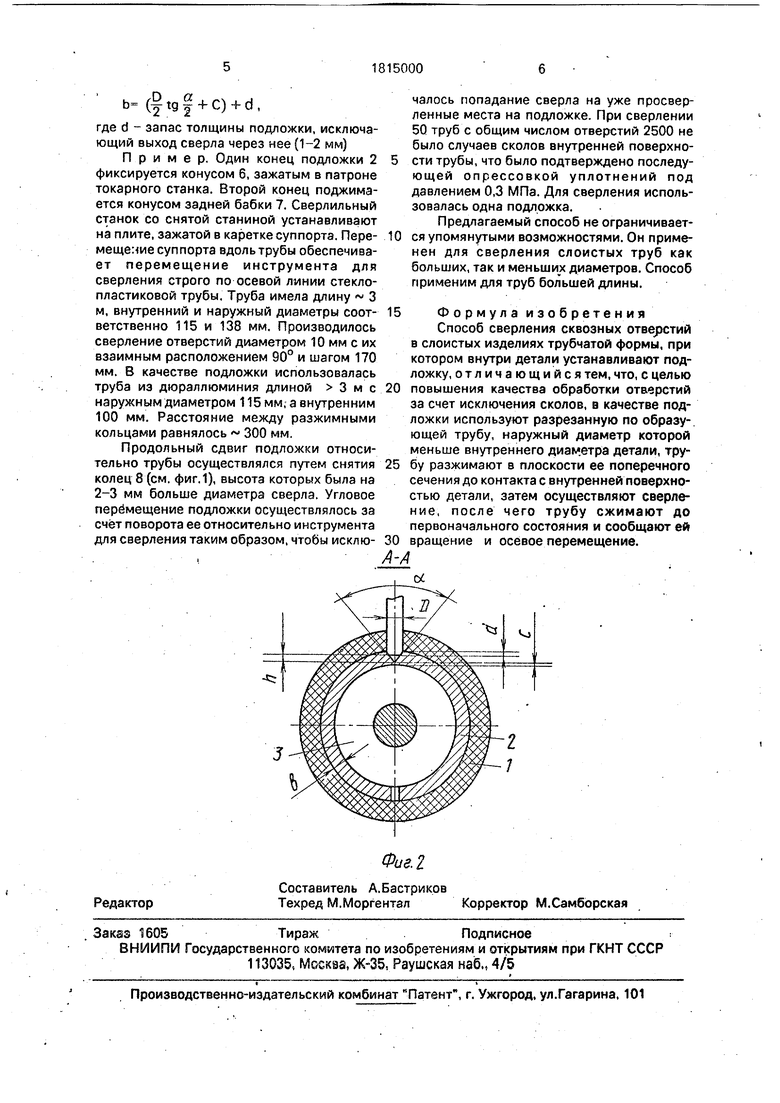

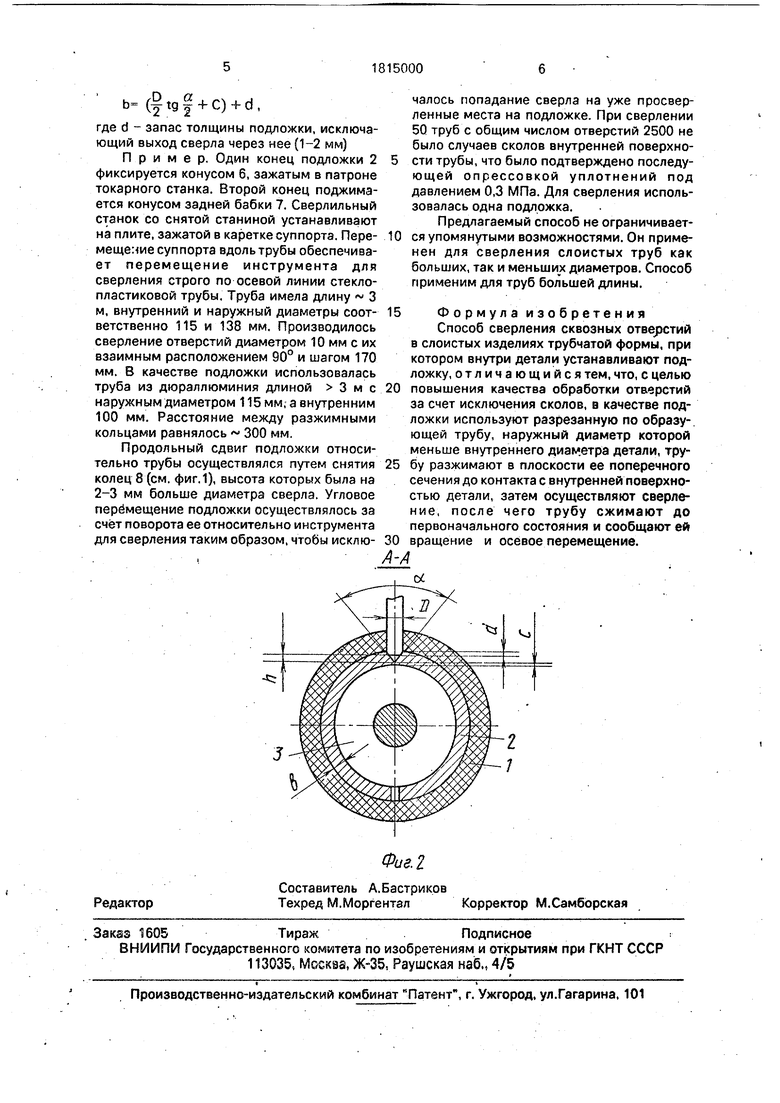

На фиг. 1 изображено устройство для реализации предлагаемого способа; на фиг.2 - сечение А-А на фиг. 1. В. трубу из слоистого

пластика 1 вставляется металлическая подложка 2, имеющая разрез по образующей по всей длине. В подложку вставляется сборка, состоящая из чередующихся конусов 3 и разжимных колец 4 с разрезом, Подложка 2

имеет скользящую посадку в трубу 1 и при осевом сжатии сборки плотно прилегает к внутренней поверхности трубы, что исключает появление сколов при сверлении инструментом 5. Величина выхода сверла в

материал подложки определяется соотношением (см.фиг.2)

50

h-ftgf + C

где h - величина выхода сверла в подложку;

С 1,5-2 мм - глубина захода цилиндрической части4 сверла в материал подложки;D - диаметр сверла;

а угол заточки сверла.

Чтобы не было выхода сверла за материал подложки, ее толщину выбирают из условия:

b (f tgf+ C) + d,

где d - запас толщины подложки, исключающий выход сверла через нее (1-2 мм)

Пример. Один конец подложки 2 фиксируется конусом 6, зажатым в патроне токарного станка. Второй конец поджимается конусом задней бабки 7. Сверлильный станок со снятой станиной устанавливают на плите, зажатой в каретке суппорта. Пере- мещемие суппорта вдоль трубы обеспечивает перемещение инструмента для сверления строго по осевой линии стекло- пластиковой трубы. Труба имела длину 3 м, внутренний и наружный диаметры соот- ветственно 115 и 138 мм. Производилось сверление отверстий диаметром 10 мм с их взаимным расположением 90° и шагом 170 мм. В качестве подложки использовалась труба из дюраллюминия длиной 3 м с наружным диаметром 115 мм, а внутренним 100 мм. Расстояние между разжимными кольцами равнялось 300 мм.

Продольный сдвиг подложки относительно трубы осуществлялся путем снятия колец 8 (см. фиг.1), высота которых была на 2-3 мм больше диаметра сверла. Угловое перемещение подложки осуществлялось за счёт поворота ее относительно инструмента для сверления таким образом, чтобы исключалось попадание сверла на уже просверленные места на подложке. При сверлении 50 труб с общим числом отверстий 2500 не было случаев сколов внутренней поверхности трубы, что было подтверждено последующей опрессовкой уплотнений под давлением 0,3 МПа. Для сверления использовалась одна подложка.

Предлагаемый способ не ограничивается упомянутыми возможностями. Он применен для сверления слоистых труб как больших, так и меньших диаметров. Способ применим для труб большей длины.

Формула изобретения Способ сверления сквозных отверстий в слоистых изделиях трубчатой формы, при котором внутри детали устанавливают подложку, отличающийся тем, что, с целью повышения качества обработки отверстий за счет исключения сколов, в качестве подложки используют разрезанную по образу-. юицей трубу, наружный диаметр которой меньше внутреннего диаметра детали, трубу разжимают в плоскости ее поперечного сечения до контакта с внутренней поверхностью детали, затем осуществляют сверление, после чего трубу сжимают до первоначального состояния и сообщают ей вращение и осевое перемещение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сверления отверстий | 1984 |

|

SU1291302A1 |

| Алмазное сверло для обработки отверстий в полупроводниковых и диэлектрических подложках | 1982 |

|

SU1140966A1 |

| Устройство для механической обработки отверстий | 1975 |

|

SU608618A1 |

| ЛИНЕЙНЫЙ ЭЛЕМЕНТ СБОРНО-РАЗБОРНОГО ТРУБОПРОВОДА | 2015 |

|

RU2576748C1 |

| СКВАЖИННАЯ РАЗЖИМНАЯ МЕТАЛЛИЧЕСКАЯ ТРУБА | 2015 |

|

RU2697089C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА ДЛЯ СВЕРЛЕНИЯ | 2009 |

|

RU2432229C2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ В ДЕТАЛЯХ ИЗ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2008 |

|

RU2384404C2 |

| ФОРМИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ СВАРКИ С ПРИНУДИТЕЛЬНЫМ ФОРМИРОВАНИЕМ КОЛЬЦЕВЫХ ШВОВ | 1990 |

|

SU1815890A1 |

| Алмазное сверло | 1980 |

|

SU1028492A1 |

| Алмазное кольцевое сверло | 1979 |

|

SU806433A1 |

Использование: для обработки неметаллических слоистых материалов, в частности для сверления отверстий в стеклопластико- вых изделиях трубчатой формы. Сущность изобретения: способ сверления заключается в том, что в трубу из слоистого пластика 1 устанавливают металлическую подложку 2, имеющую разрез по образующей по сей длине. В подложку 2 устанавливают сборку, состоящую из чередующихся конусов 3 и разжимающих колец 4 с разрезом. При осевом сжатии сборки подложка 2 плотно прилегает к внутренней поверхности трубы, что исключает плавление скалов при сверлении инструментом 5. 2 ил.

| Способ сверления отверстий | 1984 |

|

SU1291302A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1993-05-15—Публикация

1990-11-26—Подача