Изобретение относится к применению алмазных кольцевых сверл и может быть использовано на предприятиях, обрабатывающих стекло, керамику, кварц, керамику, ферриты, ситаллы, гранит, мрамор, бетон и другие хрупкие неметаллические материалы.

В настоящее время для формообразования отверстий от 1,0 до 1000 мм в деталях из хрупких неметаллических материалов (стекла, кварца, керамики, ситаллов и др.) широко применяют алмазные сверла. Процесс алмазного сверления хрупких неметаллических материалов осуществляют при вращении и одновременном поступательном перемещении сверла относительно его оси. Вследствие особенностей хрупкого разрушения неметаллических материалов процесс алмазного сверления протекает достаточно эффективно при назначении оптимальных режимов сверления. Известные методики назначения режимов алмазного сверления (А.В.Балыков. Алмазное сверление отверстий в деталях из хрупких неметаллических материалов. - М.: Наука и технология, 2003, - 188 с.) предлагают самостоятельный (независимо одно от другого) выбор скорости главного движения V и подачи S инструмента, не отражают конкретного взаимовлияния этих факторов. Часто выбор режимов осуществляется согласно технологическим рекомендациям производителей алмазных сверл в зависимости от диаметра отверстия и материала обрабатываемой детали, причем рекомендуемые значения подачи и скорости главного движения изменяются в широких пределах. При назначении неоптимальных режимов сверления не обеспечивается заявленная поставщиком работоспособность и износостойкость инструмента.

Цель изобретения - повышение производительности и износостойкости инструмента при алмазном сверлении.

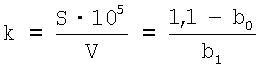

Технический результат достигается тем, что факторы режима сверления - скорость главного движения V м/сек и скорость подачи S м/сек - выбирают как отношение на основании следующей зависимости:

Ру/F·σ=b0+b1·S/V·(105),

где

Ру, Н - осевая составляющая силы резания;

F, мм2 - эффективная площадь контакта инструмента с обрабатываемой деталью;

σ, МПа - предел прочности на сжатие обрабатываемого материала;

b0 и b1 - коэффициенты уравнения линейной зависимости, изменяющиеся в зависимости от условий сверления.

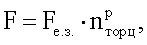

Эффективная площадь контакта инструмента с обрабатываемой деталью F вычисляется по формуле:

где

Fe.з. - эффективная площадь контакта единичного зерна с обрабатываемым материалом, равная площади сечения, отстоящего на 0,15 З от вершины зерна;

- количество рабочих зерен на торце сверла.

- количество рабочих зерен на торце сверла.

Основным преимуществом зависимости является то, что она позволяет оценить влияние факторов режима обработки - скорости резания V и подачи S, а также их взаимовлияния на основные параметры и ход процесса алмазного сверления хрупких неметаллических материалов.

Численное значение отношения Py/F·σ, называемого критерием диспергирования, несет информацию о ходе процесса сверления.

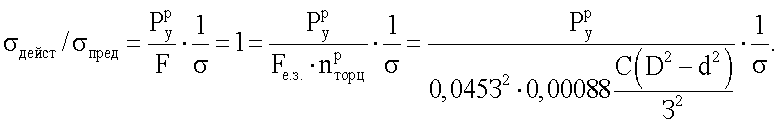

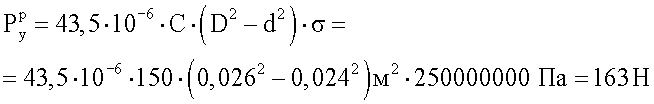

Сила резания, при которой обеспечивается диспергирование (размерное разрушение) материала детали, зависит от материала детали, геометрических характеристик рабочей поверхности сверла, определяемой зернистостью и относительной концентрацией алмазов, выражается из условия диспергирования:

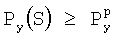

Значение  определяется по формуле:

определяется по формуле:

,

,

где

С относительная концентрация в %;

D и d наружный и внутренний диаметры сверла, м.

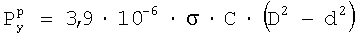

Из рекомендаций или известных зависимостей для осевого усилия от подачи, с учетом технологических ограничений, назначается диапазон подач S1≤S≤Smax, удовлетворяющих условию:

.

.

Условием гарантированного протекания процесса диспергирования считается превышение на 10% действующими напряжениями предела прочности материала на сжатие:

σдейст/σпред=Ру/F·σ=b0+b1·S/V·(105)=1,1

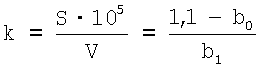

Из условия гарантированного протекания процесса диспергирования определяется (критическое/граничное) значение коэффициента подобия режимов:

.

.

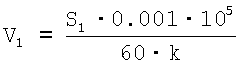

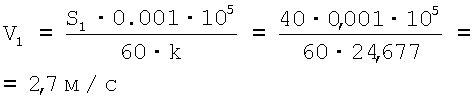

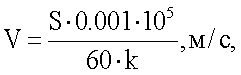

Приняв S=S1 и по ранее рассчитанному коэффициенту подобия режимов k рассчитывается величина скорости главного движения:

,

,

где

V1, м/сек;

- S1, мм/мин.

Полученное значение скорости главного движения V1 в общем случае проверяется на соблюдения технологических ограничений и при положительном исходе проверки получают рабочий режим (S1, V1).

В случае несоответствия расчетного значения скорости главного движения технологическим ограничениям расчет повторяют для другого значения подачи из диапазона S1≤S≤Smax.

Данным способом можно получить множество рабочих режимов [(S1, V1), (S2, V2),… (Si, Vi)] с постоянным оптимальным отношением между величиной подачи и скорости главного движения S/V=k·10-5. При этом режим (Si, Vi) соответствует максимальной производительности.

Предлагаемый способ обработки отверстий в хрупких неметаллических материалах, при котором скорость главного движения и скорость подачи выбираются из условия постоянства оптимального отношения между ними, был неоднократно проверен и показал возможность и высокую эффективность применения.

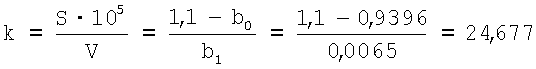

В ходе проверочного эксперимента по сверлению отверстий диаметром 26 мм в техническом стекле кольцевыми алмазными сверлами с алмазами марки АС50, зернистостью 160/125, концентрацией 150% установлено, что зависимость между критерием диспергирования и отношением подачи к скорости главного движения носит линейный характер и может быть записана в виде Ру/F·σ=0,9396+0,0065·(S/V·105).

Вычисляется осевая сила резания

Задаются диапазоны изменения подач S=40…60 мм/мин.

По уравнению Py/F·σ=0,9396+0,0065·(S/V·105) рассчитывается

граничное значение коэффициента подобия режимов:

Рассчитывается скорость резания:

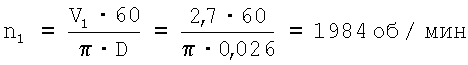

Частота оборотов шпинделя при этом:

Таким образом, получаем режим (S=40 мм/мин, n=1984 об/мин) для обработки отверстий диаметром 26 мм в листовом стекле сверлом с заданной характеристикой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазный инструмент | 1979 |

|

SU804457A1 |

| Алмазное сверло | 1983 |

|

SU1209459A1 |

| Кольцевое сверло | 1975 |

|

SU647119A2 |

| Абразивный инструмент | 1980 |

|

SU901043A1 |

| Алмазная головка для обработки конусов | 1973 |

|

SU462702A1 |

| Кольцевое сверло | 1983 |

|

SU1186405A1 |

| Кольцевое сверло | 1974 |

|

SU570489A1 |

| Шпиндельный узел | 1986 |

|

SU1342625A1 |

| Алмазное кольцевое сверло | 1977 |

|

SU745701A1 |

| ТРИБОЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ СВЕРЛЕНИЯ ХРУПКИХ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2008 |

|

RU2410210C2 |

Изобретение относится к применению алмазных кольцевых сверл и может быть использовано на предприятиях, обрабатывающих стекло, керамику, кварц, керамику, ферриты, ситаллы, гранит, мрамор, бетон и другие хрупкие неметаллические материалы. Техническим результатом является повышение производительности и износостойкости инструмента. Способ обработки отверстий в хрупких неметаллических материалах, при котором алмазное сверло вращают и одновременно поступательно перемещают вдоль его оси. При этом скорость подачи S и скорость резания V выбирают как отношение и на основании математической зависимости, рассчитывают коэффициент подобия режимов k и по рассчитанному коэффициенту подобия рассчитывают скорость резания V по математической зависимости.

Способ обработки отверстий в хрупких неметаллических материалах, при котором алмазное сверло вращают и одновременно поступательно перемещают вдоль его оси, отличающийся тем, что для повышения производительности работы и износостойкости инструмента скорость подачи S и скорость резания V выбирают как отношение и на основании зависимости

Ру/F·σ=b0+b1·S/V·(105)

рассчитывают коэффициент подобия режимов

и по рассчитанному коэффициенту подобия рассчитывают скорость резания

где Ру - осевая составляющая силы резания, Н;

F - эффективная площадь контакта инструмента с обрабатываемой деталью, мм2;

σ - предел прочности на сжатие обрабатываемого материала, МПа;

b0 и b1 - коэффициенты уравнения линейной зависимости, изменяющиеся в зависимости от условий сверления.

| БАЛЫКОВ А.В | |||

| Алмазное сверление отверстий в деталях из хрупких неметаллических материалов | |||

| - М.: Наука и технология, 2003, с.188 | |||

| Устройство для контроля режущей способности сверл | 1980 |

|

SU931322A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УЛЬТРАЗВУКОВОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1998 |

|

RU2131794C1 |

| JP 2004261928 A, 24.09.2004. | |||

Авторы

Даты

2010-03-20—Публикация

2008-04-02—Подача