Предлагаемое изобретение относится к созданию способа получения полировальной химически активной суспензии, который может быть применен в точном машиностроении и приборостроении при обработке высокоточных зеркальных поверхностей с высокой отражательной способностью, изготовленных из молибдена.

Целью изобретения является создание способа получения полировальной химически активной.суспензии, при использовании которой можно было бы достигнуть высокой производительности процесса обработки молибденовых поверхностей, равномерности съема металла и высокой отражательной способности обрабатываемой поверхности.

Эта цель достигается тем, что в известный состав (который принят в количестве прототипа), содержащий алмазный поро- „шок. сернокислую медь и воду, отличающийся тем, что в суспензию дополнительно

вводят полиакриламид, при этом суспензию готовят в две стадии: предварительно водный раствор полиакриламида в смеси с алмазным микропорошком подвергают воздействию ультразвука с частотой 20 кГц в течение 5-6 ч с последующим введением при перемешивании молотой сернокислой меди при процентном соотношении алмазного микропорошка, полиакриламида, сернокислой меди и воды соответственно: алмазный микропорошок 1-2; сернокислая медь 20-25; полиакриламид 6-8; вода 66-74.

Содержание оптимального количества компонентов устанавливали по результатам производительности и оптическим параметрам.

Алмазный микропорошок, входящий в состав суспензии, обеспечивает механический процесс резания - царапания обрабатываемой поверхности при одновременном

00

СЛ Ю

а

удалении пленки образующихся химических продуктов от взаимодействия химически активных веществ с металлом обрабатываемой поверхности, т.е. препятствует ее пассерованию, обнажая вместе слои металла с высокой химической активностью. При этом важно, что химическая активность металлической поверхности обеспечивается не только ее чистотой в стадии диспергирования, но и напряженным состоянием поверхностных кристаллов за счет их наклепа, а также локального нагрева в местах взаимодействия алмазных зерен с обрабатываемой поверхностью.

Оптимальное содержание алмазного микропорошка в суспензии при доводочном полировании, обычно применяемых при этом зернистостей АСМ 2/1, АСМ 1/0, находится в пределах 1-2 мас.%. Этого содержания достаточно, чтобы постоянно поддерживать распределение зерен на полировальнике в один слой. Увеличение содержания алмазного микропорошка не приводит к заметному повышению производительности процесса резания-царапания металлической поверхности и вместе с тем приводит к неоправданному повышению расходования алмазного микропорошка. При этом надо иметь в виду, что для равномерности распределения зерен в слое суспензии, находящейся между полировальником (притиром) и обрабатываемой поверхностью, необходимо обеспечить стабильность нахождения алмазных зерен во взвешенном состоянии, а также равномерную подачу суспензии в зону обработки. Это

может быть обеспечено за счет повышения вязкости жидкой составляющей суспензии путем введения соответствующих компонентов, которые при этом не должны способствовать коагуляции микрозерен алмазов (их комкованию).

Этому требованию, в предлагаемой суспензии, удовлетворяет раствор полиакриламида, который играет.роль и комплек- сообразователя, оказывающего химическое действие на обрабатываемую поверхность, но и вязкой среды при приготовлении состава и его использовании по разработанному 1 способу.

Содержание полиакриламида в суспензии регламентируется вязкостью жидкой составляющей. Содержание полиакриламида брали согласно формулы изобретения. При содержании полиакриламида свыше 8% уменьшается производительность процесса съема металла в результате затруднения попадания свежих порций суспензии в зазор между обрабатываемой поверхностью и полировальником и в следствии демпфирующего действия суспензии.

Сточки зрения достижения наибольшего съема металла имеет смысл повышение содержания в суспензии сернокислой меди до 25%. При этом достигается и максимальная отражательная способность обработанной поверхности. Уменьшение содержания сернокислой меди менее 20% приводит к уменьшению съема металла.

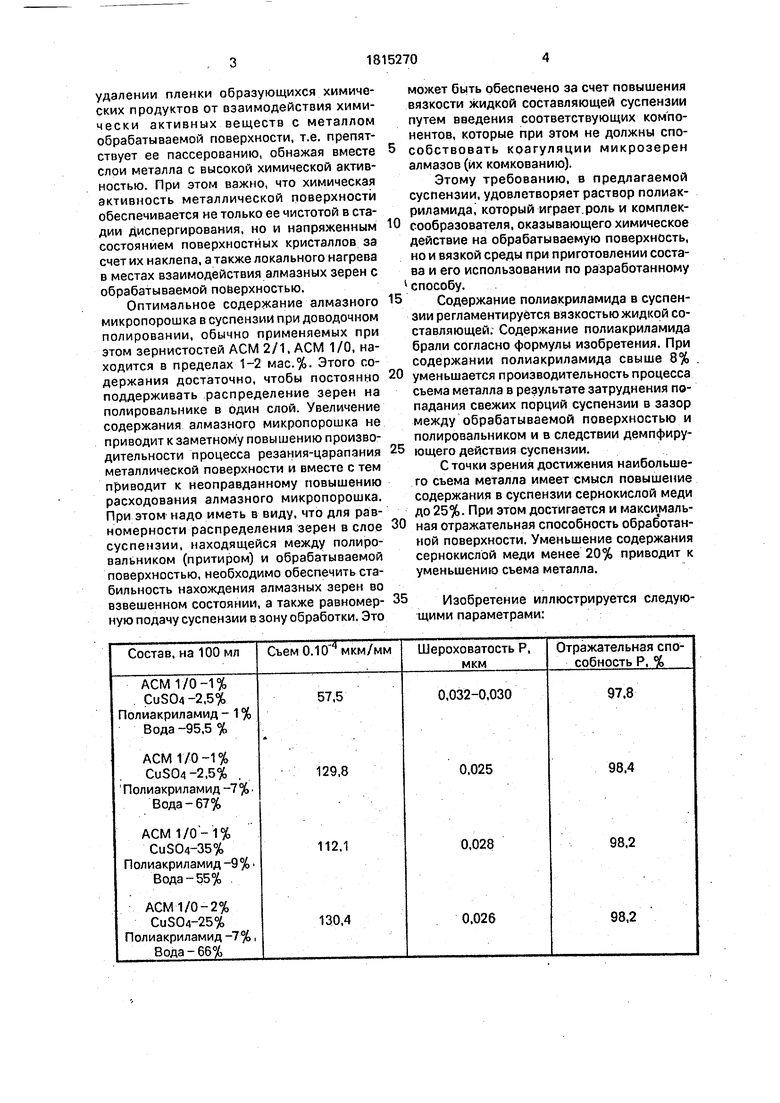

5 Изобретение иллюстрируется следующими параметрами:

0

5

0

5

0

Формула изобретения Способ получения полировальной химически активной суспензии смешением алмазного микропорошка, сернокислой меди и воды при температуре окружающей среды.отлича ющийся тем, что,с целью повышения производительности процесса обработки молибденовых поверхностей и их отражательной способности, в суспензию дополнительно вводят полиакриламид,

0

при этом суспензию готовят в две стадии, предварительно водный раствор полиакри- ламида в смеси с алмазным порошком подвергают воздействию ультразвука с частотой 20 кГц в течение 5-6 ч с последующим введением при перемешивании молотой сернокислой меди при процентном соотношении алмазного порошка, полиак- риламида, сернокислой меди и воды соответственно 1-2:6-8:20-20-25:66-74.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полировальная суспензия | 1980 |

|

SU910714A1 |

| Доводочный алмазно-абразивный состав | 1979 |

|

SU905256A1 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ ДОВОДКИ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ, ВЗАИМОДЕЙСТВУЮЩИХ С ВОДОЙ | 1990 |

|

SU1792555A3 |

| Состав для полирования металлических поверхностей | 1991 |

|

SU1787163A3 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| Алмазно-абразивный состав для полирования боратных стекол | 1975 |

|

SU563006A1 |

| Абразивная полировальная суспензия для материалов электронной техники СВЧ | 2024 |

|

RU2839292C1 |

| Способ полирования деталей | 1986 |

|

SU1397251A1 |

| Полировальный состав | 1988 |

|

SU1578169A1 |

Сущность изобретения: суспензию готовят в две стадии: предварительно водный раствор полиакриламида в смеси с алмазным порошком подвергают воздействию ультразвука с частотой 20 кГц в течение 5-6 ч с последующим введением при перемешивании молотой сернокислой меди при процентном соотношении алмазного порошка, полиакриламида сернокислой меди и воды соответственно (1-2):(6-8):(20-25):(66-74). Характеристики: шероховатость поверхности 0,025-0,028 мкм, отражательная способность 98,2-98,4%. 1,табл.

| Справочник Советы заводскому технологу, п/р Л.Я.Попилова, Л.: Л ениздат, 1979, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

Авторы

Даты

1993-05-15—Публикация

1990-11-29—Подача