Изобретение относится к области сжигания твердого топлива и может быть использовано в энергетике на тепловых электростанциях.

Целью изобретения является повышение эффективности и стабильности термообработки дробленного твердого топлива.

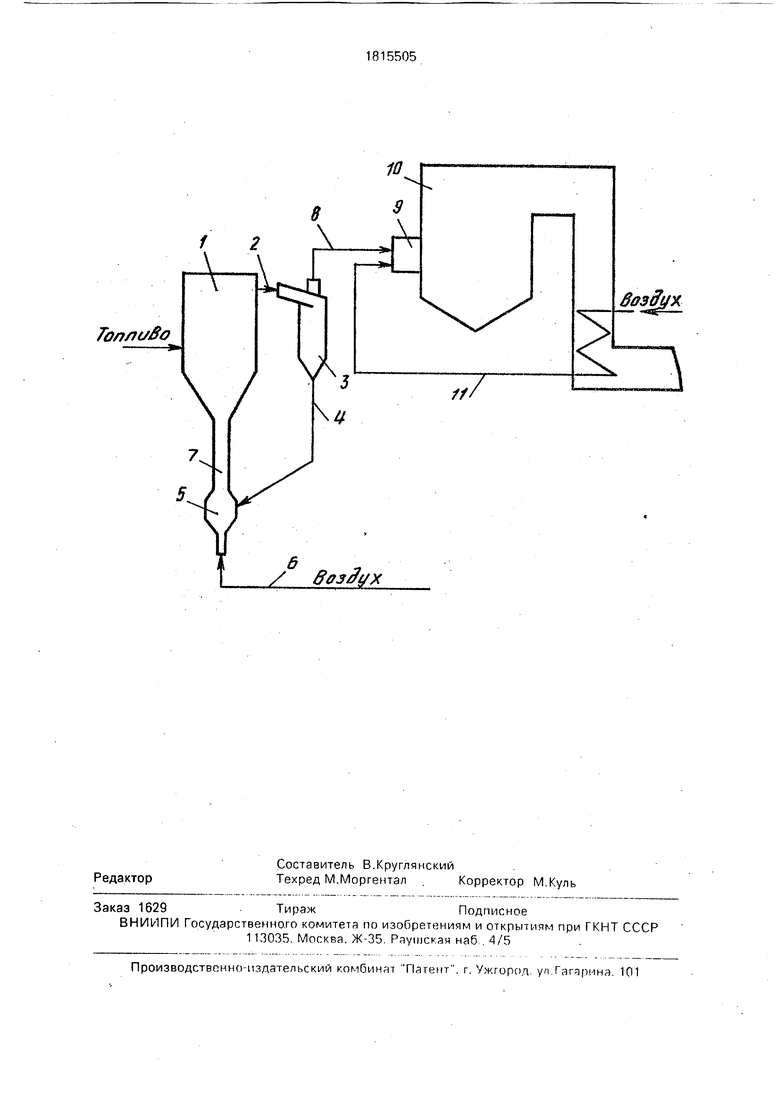

На чертеже изображена принципиальная схема установки, в которой осуществляют способ термообработки твердого топлива.

Установка содержит аэрофонтанный реактор 1, соединенный трубопроводом продуктов газификации 2 с циклоном 3, который в свою очередь, трубопроводом полукокса 4 соединен с аэрофонтанной камерой термообработки 5, к которой подведен трубопровод дутьевого воздуха (или смеси дутьевого воздуха и дымовых газов) 6. Камера термообработки соединена разгонно-транспорт- ным участком 7 с аэрофонтанным реактором 1. Циклон 3 трубопроводом газообразных продуктов газификации 8 соединен с горе- лочным устройством 9 котельного агрегата

10, к которому подведен трубоп ровод воздуха вторичного дутья 11.

Способ термообработки твердого топлива осуществляют следующим образом.

Дробленное твердое топливо с фракционным составом 0-25 мм подают в аэрофонтанный реактор 1, в котором реализуют процесс предварительной термической обработки исходного топлива (сушка, пиролиз, Газификация и горение) в аэрофонтанирую- щем слое, причем с. целью повышения эффективности газификации за счет увеличения времени пребывания исходное топливо подают в пристенную область (в зону опускного движения материала). Продукты газификации по трубопроводу 2 подают в циклон 3, в котором происходит разделение газообразных и твердых (активированного полукокса) продуктов газификации. Твердые продукты газификации по трубопроводу 4 подают в камеру термообработки 5, где происходит интенсивное окисление горючей массы полукокса в аэрофонтанирующем слое, организуемом за счет подачи в нижнюю часть камеры 5

ел

с

со

сл ел о ел

дутьевого воздуха (или смеси дутьевого воздуха и дымовых разов) по трубопроводу б. Дутьевой воздух в камеру термообработки подают в количестве, меньшем стехйомет- рического значения, из условия обеспечения температуры твердых продуктов ниже температуры их размягчения на 50-100 градусов. Продукты дожигания по разгонно- транспортному участку поступают в нижнюю часть аэрофонтанного реактора. За счет физического тепла продуктов дожигания реализуют процессы предварительной термической обработки исходного топлива. Таким образом, организуется контур циркуляции (циркулирующий аэрофон- танирующий слой) твердых продуктов термической обработки исходного топлива: азрофонтанный реактор - циклон - аэрофонтанная камера термообработки - разгонно-транспортный участок - аэрофонтанный реактор. Газообразные продукты газификации и унос твердых продуктов (мелочь активированного полукокса) по трубопроводу 8 подают в горелочное устройство 9, куда по трубопроводу 11 направляют также вторичный воздух.

Предложенный способ термообработки позволяет перерабатывать топливо с широким фракционным составом (0-25 мм), т.е. непосредственно после дробления. Это ста- новится возможным благодаря организации в аэрофонтанном реакторе и в камере термообработки аэрофонта пирующего слоя. В процессе внутренней циркуляции материала в аэрофонтанирующем слое, выгорания горючей массы частиц происходит их истирание и разрушение. Причем эти процессы протекают существенно интенсивней, чем в случае циркулирующего кипящего слоя. Это измельчение частиц в свою очередь способствует более интенсивному процессу газификации горючей массы топлива. Подачей исходного топлива в аэрофонтанный реактор в пристенную область (в зону опускного движения материала) обес- печивают преимущественное сжигание и газификацию углерода горючей массы топлива, сводя к минимуму окисление газообразных продуктов предварительной термической обработки исходного топлива в обьеме аэрофонтанного реактора. Это также приводит к повышению эффективности термообработки топлива. Подачей воздуха в аэрофонтанную камеру термообработки в количестве, меньшем стехмометрического, или подачей смеси дутьевого воздуха и дымовых газов обеспечивают температуру твердых продуктов на двух стадиях термической обработки ниже температуры их размягчения на 50-100 градусов и тем самым

0

5

достигают повышения стабильности термообработки дробленного топлива.

Таким образом, достижение поставленной цели может быть лишь при сочетании выявленных отличительных признаков.

Ниже приводится пример реализации предложенного способа термообработки твердого топлива. :

Пример. Исходное топливо - уголь Канско-Ачинского бассейна со средней теплотой сгорания Qir 15,67 МДж/кг (3740 ккал/кг), влажностью Wtr 33,0%, зольностью Аг 4,7% подвергают термообработке по предложенному способу.

Дробленное топливо максимальной .крупности дробления до25 мм притемпера- туре окружающей среды (tT 20°С) подают, например, шнековым питателем в аэрофонтанный реактор 1. Подача дробленного топ- 0 лмва с фракционным составом свыше 25 мм приводит к нарушению стабильности сжигания топлива. Термическую обработкутопли- ва (сушка, пиролиз, паровая газификация, неполное горение) осуществляют в аэро- 5 фонтанном реакторе при температуре 800°С. Продукты газификации из аэрофон- тайного реактора по трубопроводу 2 подают в циклон 3, в котором твердые продукты, газификации отделяют от газообразных. 0 Уловленные в циклоне 3 твердые продукты газификации с температурой 800°С по трубопроводу полукокса А подают в аэрофонтанную камеру термообработки 5, например, посредством шнекового питате- 5 ля, Здесь в аэрофонтанирующем слое осуществляют дожигание горючей массы полукокса при температуре 900°С. Для поддержания в аэрофонтанном реакторе температуры 800°С сжигают горючую массу полукокса, равную Адкг 0,13 кг/кг, для чего в камеру термообработки по трубопроводу подают воздух с температурой 50°С в количестве двврг: 1,44 кг/кг (здесь и далее представлены данные в пересчете на 1 кг 5 исходного топлива). Газообразные продукты газификации и унос мелочи полукокса с температурой 800°С по трубопроводу 8 подают в горелочное устройство 9 котельного агрегата 10, где и осуществляют их дожигание-. ; .

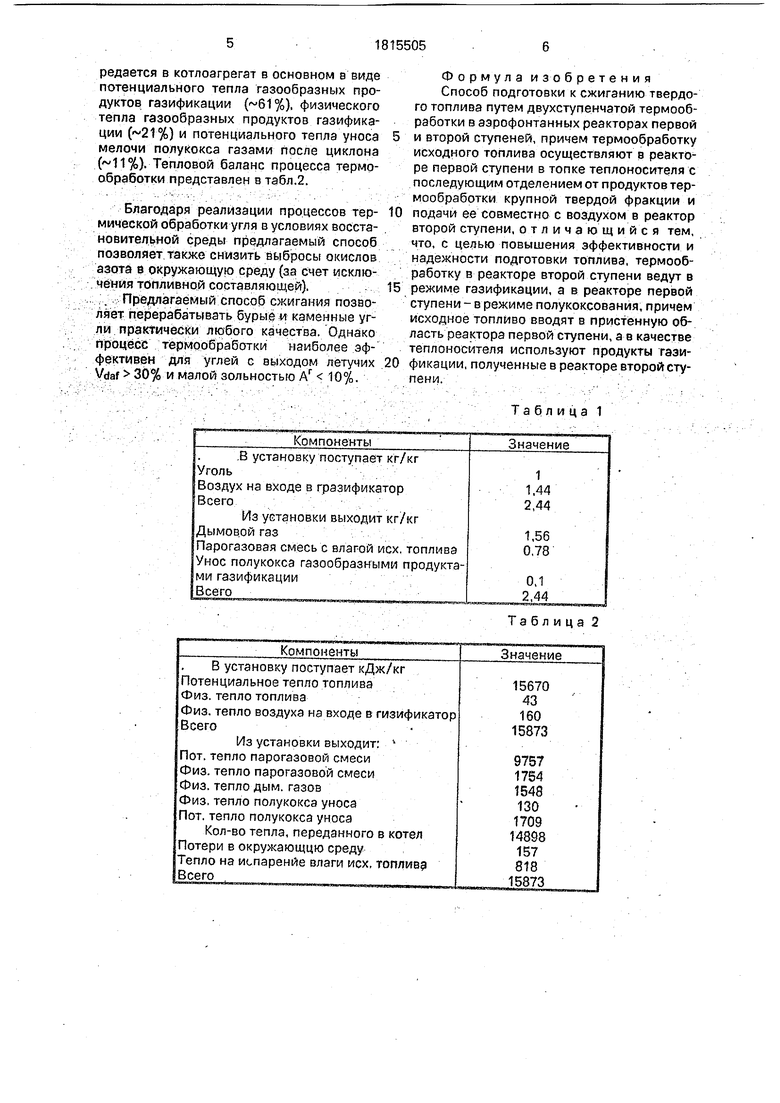

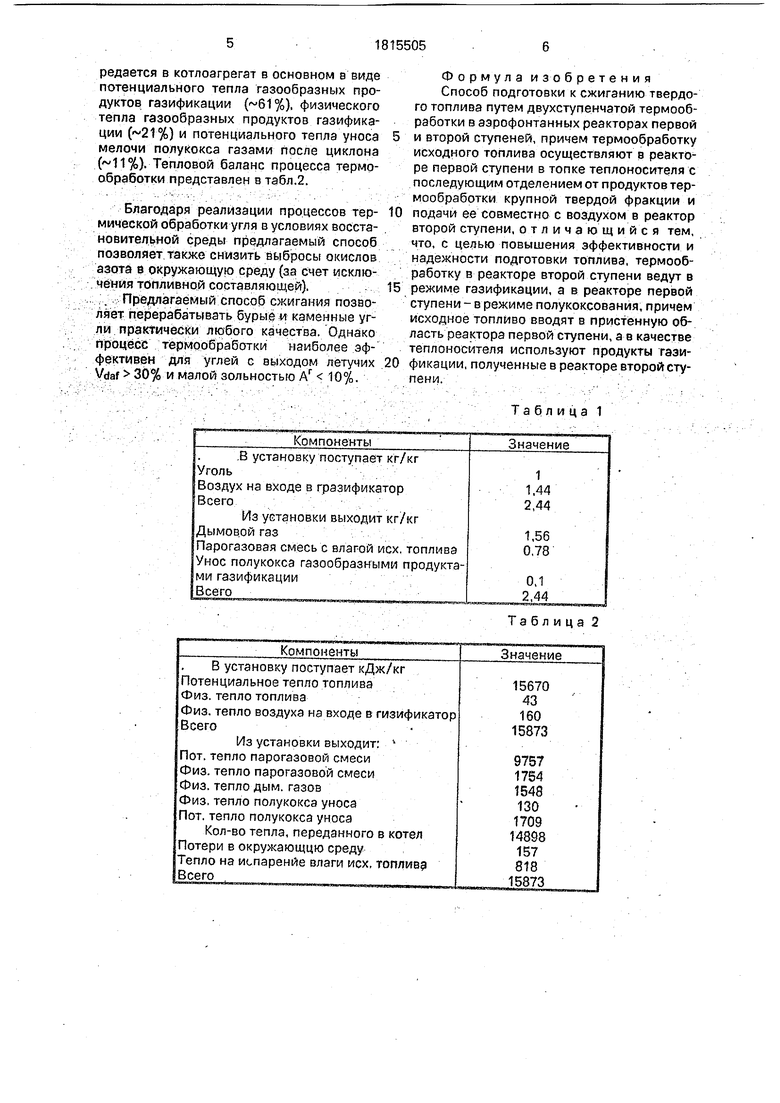

В процессе термической обработки исходное дробленное твердое топливо преобразуют в- смесь высококалорийной парогазовой смеси, дымовых газов и мелочи уноса полукокса, которые затем дожигают в котельном агрегате. Материальный баланс процесса термической обработки исходного топлива приведен в табл.1.

В результате термической .обработки потенциальное тепло исходного топлива пе0

0

5

редается в котлоагрегат в основном в виде потенциального тепла газообразных продуктов газификации (61%), физического тепла газообразных продуктов газификации (21%) и потенциального тепла уноса мелочи полукокса газами после циклона ( 11%). Тепловой баланс процесса термообработки представлен в табл.2.

Благодаря реализации процессов тер- мичеекой обработки угля в условиях восстановительной среды предлагаемый способ позволяет также снизить выбросы окислов азота в окружающую среду (за счет исклю- .Чёнйя топливной составляющей). ;.. Предлагаемый способ сжигания позволяет перерабатывать бурые и каменные угли практически любого качества. Однако процесс термообработки наиболее эффективен для углей с выходом летучих Vdaf 30% и малой зольностью Аг 10%.

Формула изобретения Способ подготовки к сжиганию твердого топлива путем двухступенчатой термообработки в аэрофонтанных реакторах первой и второй ступеней, причем термообработку исходного топлива осуществляют в реакторе первой ступени в топке теплоносителя с последующим отделением от продуктов термообработки крупной твердой фракции и подачи ее совместно с воздухом в реактор второй ступени, отличающийся тем, что, с целью повышения эффективности и надежности подготовки топлива, термообработку в реакторе второй ступени ведут в режиме газификации, а в реакторе первой ступени - в режиме полукоксования, причем исходное топливо вводят в пристенную область реактора первой ступени, а в качестве теплоносителя используют продукты газификации, полученные в реакторе второй ступени.., ..

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К СЖИГАНИЮ ТВЕРДОГО ТОПЛИВА | 1995 |

|

RU2084760C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340650C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| РЕАКТОР ДЛЯ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ | 2007 |

|

RU2342421C2 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2007 |

|

RU2329292C1 |

| СПОСОБ СЖИГАНИЯ НИЗКОСОРТНЫХ УГЛЕЙ | 1990 |

|

RU2027951C1 |

| СПОСОБ И УСТАНОВКА ПО ПЕРЕРАБОТКЕ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2008 |

|

RU2407772C2 |

Использование: на тепловых электростанциях. Сущность изобретения: топливо в реактор первой ступени вводится в пристенную область реактора и термообработка ведется в режиме полукоксования в токе продуктов газификации, полученных в реакторе второй ступени при термообработке крупной твердой фракции первой ступени продуктов полукоксования. Это. позволяет повысить эффективность и надежность подготовки топлива. 1 ил. 2 табл.

Компоненты

.В установку поступает кг/кг Уголь

Воздух на входе в гразификатор Всего

Из установки выходит кг/кг Дымовой газ

Парогазовая смесь с влагой исх. топлива Унос полукокса газообразными продуктами газификации Всего

Компоненты

В установку поступает кДж/кг Потенциальное тепло топлива Физ. тепло топлива

Физ, тепло воздуха на входе в гизифик Всего

Из установки выходит: 4 Пот. тепло парогазовой смеси Физ. тепло парогазовой смеси Физ. тепло дым. газов Физ. тепло полукокса уноса Пот. тепло полукокса уноса

Кол-во тепла, переданного в котел Потери в окружающцю среду Тепло на испарение влаги исх, топливр Всего ,

Значение

1

1,44

2,44

1,56

0,78

0,1 2,44

Таблица 2

Значение

15670

43

160

15873

9757

1754

1548

130

1709

148S8 157 818

15873

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Способ сжигания твердого измельченного топлива | 1984 |

|

SU1198315A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1993-05-15—Публикация

1990-06-28—Подача