Изобретение относится к электромаши- ностороению, в частности к способам изготовления магнитопровода электрической машины, преимущественно малой мощности, со сборным безотходным магнитопро- водом и способом его изготовления.

Целью изобретения является уменьшение трудоемкости изготовления, уменьшение расходов электротехнической стали, и улучшение качества магнитопровода путем увеличения магнитной индукции и плотности спрессованного ярми.

На чертеже показан магнитопровод, содержащий ярмо 1, впрессованный в него пластины 2 зубцовой зоны, и металлические вкладыши 3 между.пластинами 2.

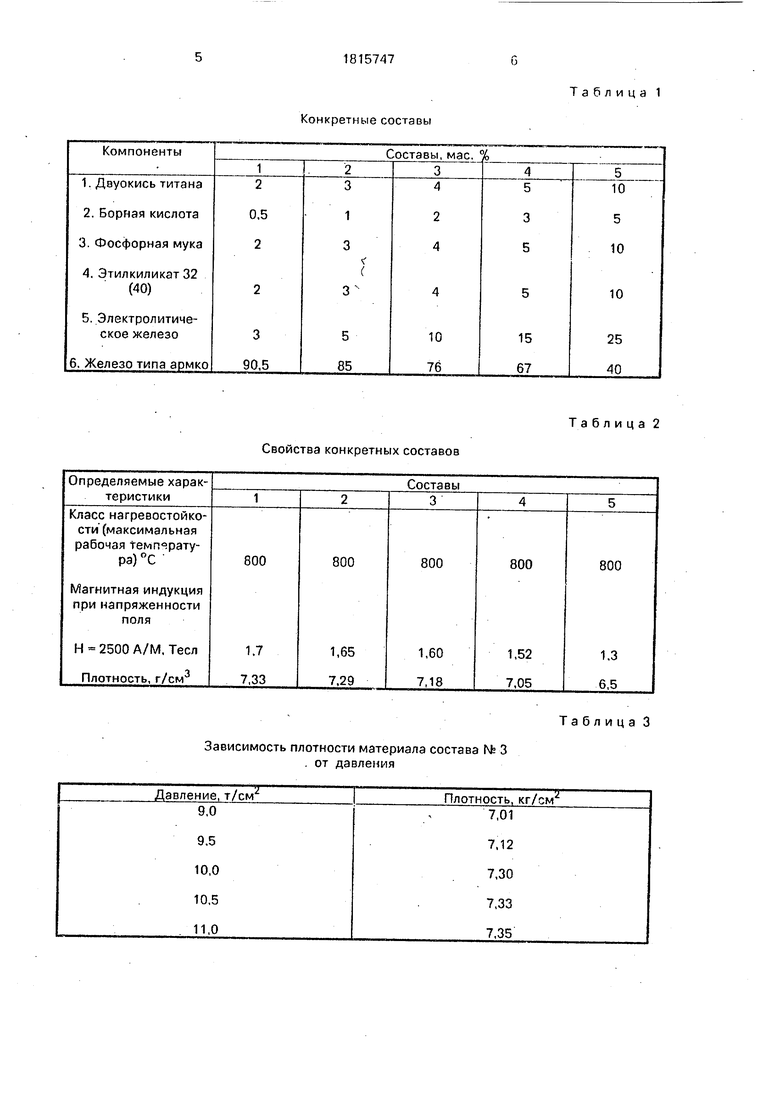

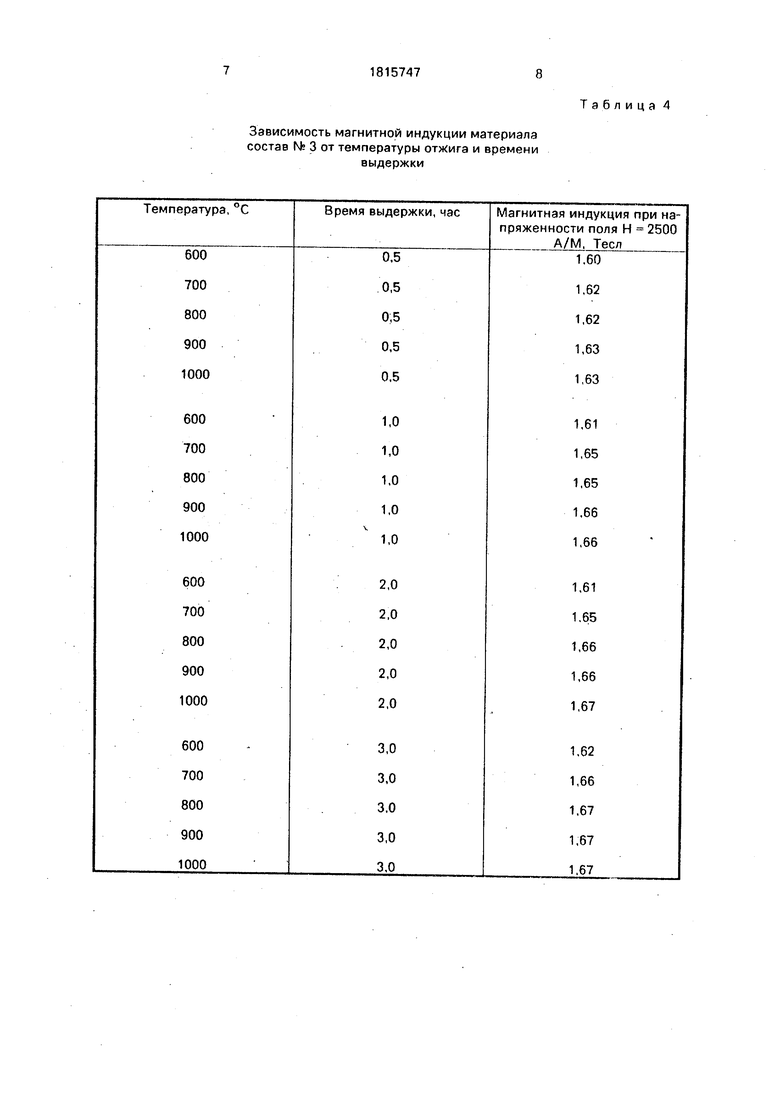

В табл. 1 даны конкретные составы; в табл. 2 - свойства конкретных составов; в

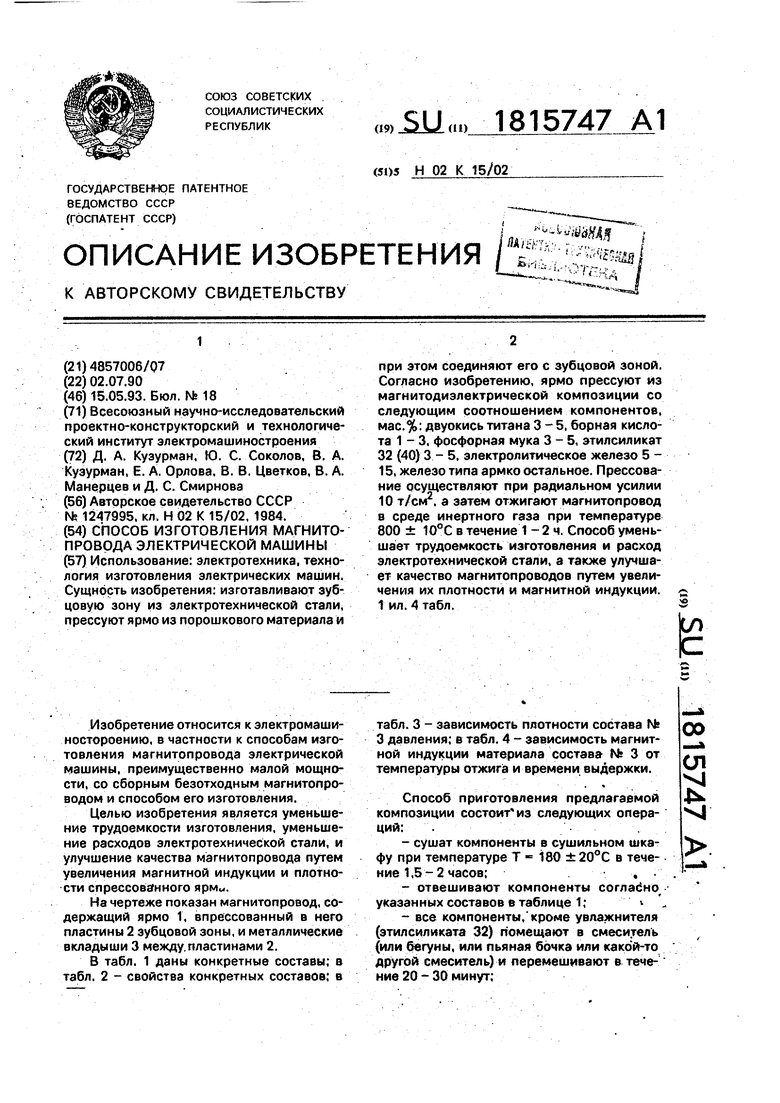

табл. 3 - зависимость плотности состава № 3 давления; в табл. 4 - зависимость магнитной индукции материала состава № 3 от температуры отжига и времени выдержки.

Способ приготовления предлагаемой композиции состоит из следующих операций: ..

- сушат компоненты в сушильном шкафу при температуре Т - 180 ± 20°С в течение 1,5-2 часов;. . .

- отвешивают компоненты соглас но указанных составов в таблице 1;v

- все компоненты, кроме увлажнителя (этилсиликата 32) помещают в смеситель (или бегуны, или пьяная бочка или какой-то другой смеситель) и перемешивают в течение 20 - 30 минут;

00

ел

3

- добавляют к композиции увлажнитель -этил си л и кат 32 и снова все перемешивают в течение 15 - 20 минут.

Композиция готова к использованию. Композицию готовят за 4 - 6 часов до использования,

Прессование ярма и опрессовки зубцо- вой зоны производят следующим образом:

- в пресс-форму 5 вставляют стальную цилиндрическую монолитную вставку 4, определяющую размеры магнитопровода по его внутреннему диаметру.

Поверхность цилиндрической вставки выполнена с вертикальными пазами для установки в них элементов зубцовой зоны.

В пазы вставки устанавливают пластины зубцовой зоны 2.

Между элементами зубцовой зоны устанавливают металлические (керамические) вкладыши 3 для образования пазов, под обмотку размер вкладышей короче элементов зубцовой зоны на 3 мм, что обеспечивает надежное крепление зубцовой зоны в ярме

- Засыпают в пресс-форму 5 пресс-композицию (магнитодиэлектрик) указанного выше состава.

- Производят прессование ярма и оп- рессовку зубцовой зоны прикладывая давление 10 т/см . Затем снижают давление. Разбирают пресс-форму.

- Далее магнитопровод отжигают в инертном газе при температуре 800 ± 10°С в течение 2-х часов.

Использование предлагаемого способа получения магнитопровода электрической машины позволяет получить следующий технико-экономический эффект:

- улучшение физико-механических характеристик материала, за счет отсутствия в нем тёрмореактивного связующего;

- повышение надежности изделий из предлагаемой композиции, т. к. в ней отсутствует связующее, которое в процессе эксплуатации стареет и снижаются механические характеристики материала;

- увеличение магнитной индукции за счет введения в состав электролитического железа, отсутствие в материале связующего, повышения плотности;

- снижение трудоемкости изготовления магнитопровода в 2 - 3 раза за счет ликвидации операции штамповки листов магнитопровода, изготовление дорогостоящих штампов,

- снижение расхода дефицитной электротехнической стали более чем на 20%.

С учетом вышеизложенных факторов

экономический эффект только от производства машин с высотой вращения до 80 мм в

среднем на одну машину составляет до 2-х

рублей.

Годовая программа электродвигателей с высотой оси вращения до 80 мм с учетом машин для бытовой техники составляет более 10 млн. штук в год. При этом ожидаемый экономический эффект от внедрения предлагаемого изобретения составляет более 20 млн. рублей. .Ориентировочный срок внед- рения предлагаемого изобретения 1993.- 1995 гг. на предприятиях электротехнической промышленности.

Формула изобретения

Способ изготовления магнитопровода электрической машины, согласно которому изготавливают зубцовую зону из электротехнической стали и прессуют ярмо из порошкового материала, в процессе чего осуществляют его соединение с зубцовой зоной, отличающийся тем, что, с целью уменьшения трудоемкости изготовления и расхода электротехнической стали и улучшения качества магнитопроводов путем увеличения их плотности и магнитной ин- дукции; ярмо прессуют из магнитодиэлект- рической композиции со следующим соотношением компонентов, мас.%:

двуокись титана- 3 - 5;

борная кислота- 1 - 3; фосфорная мука - 3 - 5;

этилсиликат

32 (40)-3-5;

электролитическое

железо- 5 - 15; железо типа

армко- остальное,

при этом прессование осуществляют

при радиальном усилии 10 т/см , после чего

магнитопровод отжигают в среде инертного

газа при температуре 800 ± 10°С в течение

1 -2ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления магнитопровода электрической машины | 1990 |

|

SU1810959A1 |

| Устройство крепления обмотки в пазах магнитопровода электрической машины, магнитодиэлектрическая композиция для изготовления устройства и способ его изготовления | 1991 |

|

SU1814147A1 |

| Магнитодиэлектрическая композиция | 1990 |

|

SU1760565A1 |

| Композиция для магнитодиэлектрического материала | 1987 |

|

SU1443083A1 |

| Магнитный клин для крепления обмотки в пазах магнитопровода электрической машины | 1980 |

|

SU955373A1 |

| Способ изготовления статоров или роторов электрических машин | 1984 |

|

SU1328883A1 |

| Способ изготовления магнитопровода статора | 1981 |

|

SU1015470A1 |

| Способ изготовления магнитопроводов аксиальных электрических машин | 2016 |

|

RU2650104C2 |

| Теплопроводящая композиция | 1988 |

|

SU1597937A1 |

| Магнитопровод электрической машины | 1979 |

|

SU884036A1 |

Использование: электротехника, технология изготовления электрических машин. Сущность изобретения: изготавливают зуб- цовую зону из электротехнической стали, прессуют ярмо из порошкового материала и при этом соединяют его с зубцовой зоной. Согласно изобретению, ярмо прессуют из магнитодиэлектрической композиции со следующим соотношением компонентов, мас.%: двуокись титана 3-5, борная кислота 1-3, фосфорная мука 3-5, этилсиликат 32 (40) 3 - 5, электролитическое железо 5 - 15, железо типа армко остальное. Прессование осуществляют при радиальном усилии 10 т/см2, а затем отжигают магнитолровод в среде инертного газа при температуре 800 ± 10°С в течение 1 - 2 ч. Способ уменьшает трудоемкость изготовления и расход электротехнической стали, а также улучшает качество магнитопроводов путем увеличения их плотности и магнитной индукции. 1 ил.4 табл. У Ј

Конкретные составы

Свойства конкретных составов

Зависимость плотности материала состава № 3 . от давления

Таблица 2

Таблица 3

Зависимость магнитной индукции материала

состав № 3 от температуры отжига и времени

выдержки

Таблица 4

| Способ изготовления магнитопровода статора электрической машины | 1984 |

|

SU1247995A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-05-15—Публикация

1990-07-02—Подача