fe

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| СТАТОР ВЫСОКОВОЛЬТНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1992 |

|

RU2020692C1 |

| БАНДАЖ ОБМОТКИ ЯКОРЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2321134C2 |

| Способ изготовления бесщеточных электродвигателей | 2024 |

|

RU2839741C1 |

| РОТОР РЕАКТИВНОЙ СИНХРОННОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2005 |

|

RU2283524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| Способ изготовления статора электрической машины | 1989 |

|

SU1775803A1 |

| Способ изготовления всыпных статорных обмоток электрических машин | 1991 |

|

SU1800559A1 |

| БАНДАЖ ОБМОТКИ ЯКОРЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ ПОСТОЯННОГО ТОКА | 2020 |

|

RU2747567C1 |

| Способ изготовления секций жесткой обмотки и их укладки в пазы магнитопровода и устройство для его осуществления | 1983 |

|

SU1115170A1 |

Использование: в электромашиностроении, а именно в технологии изготовления обмоток статора электрической машины. Сущность изобретения: установка, реализующая способ, содержит установленную в подшипниках своим осевым валом технологическую оправку, соединенную через муфту с ротором двигателя. Обмотанный статор устанавливаю на технологическую оправ- куй приводящее вращение через вал. Новым в способе является то, что усилия формования лобовых частей обмотки создают центробежные силы, действующие на лобовые части обмотки при вращении статора. Остаточная деформация лобовых частей фиксируется бандажировкой после остановки статора. 1 з.п. ф-лы, 2 ил.

Изобретение относится к области электромашиностроения, а именно к технологии изготовления обмоток статора электрической машины.

Целью изобретения является создание способа формования лобовых частей обмотки статора электрической машины, при котором изоляция лобовых частей не подвергается ударам и трению, не повреждается, вследствие чего обмотка получается более надежной и долговечной; другая цель изобретения - повышение производительности технологического процесса формования лобовых частей.

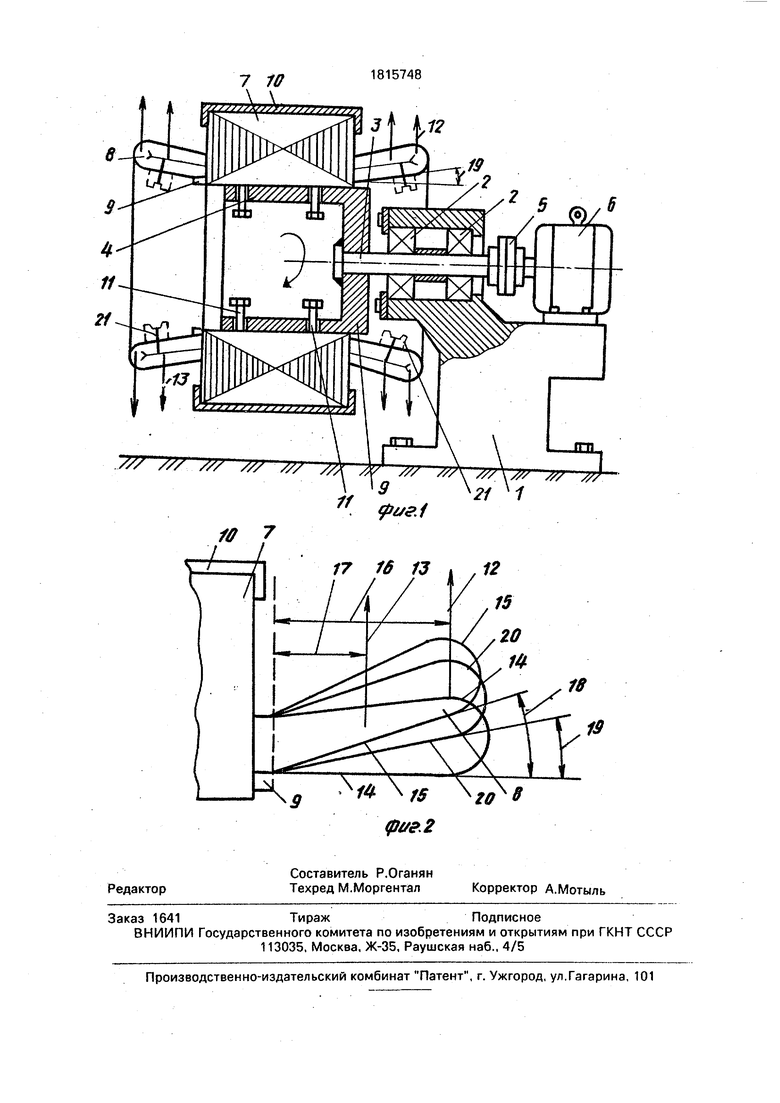

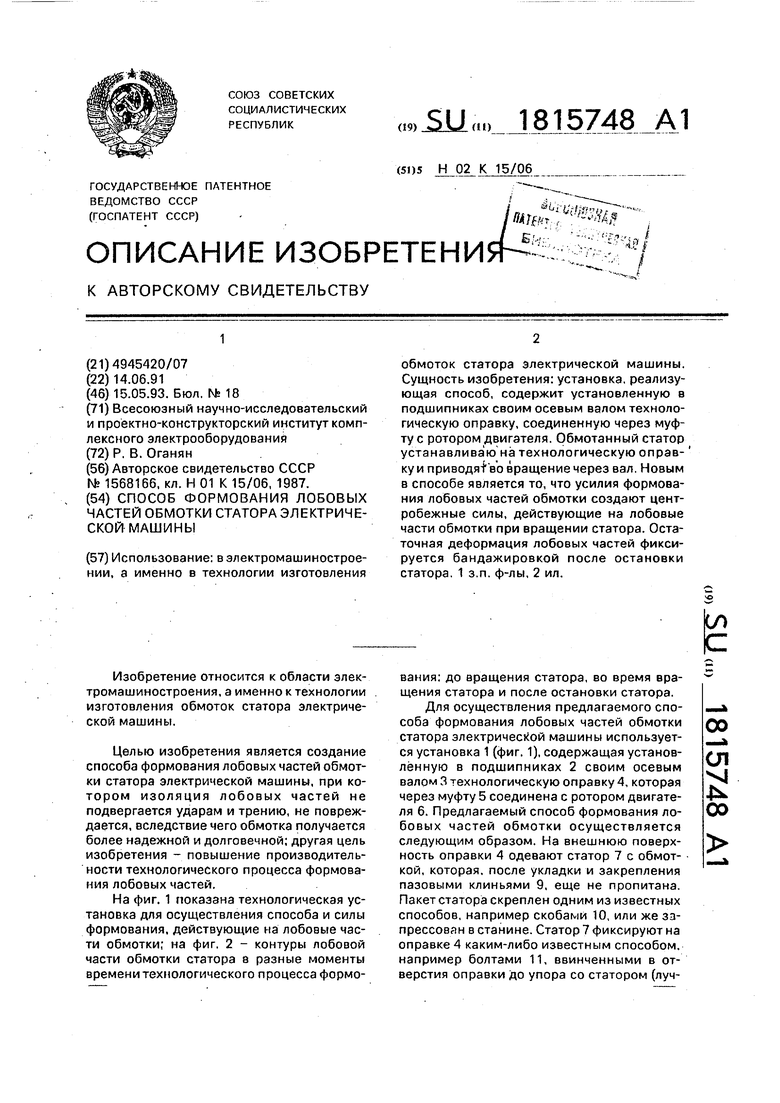

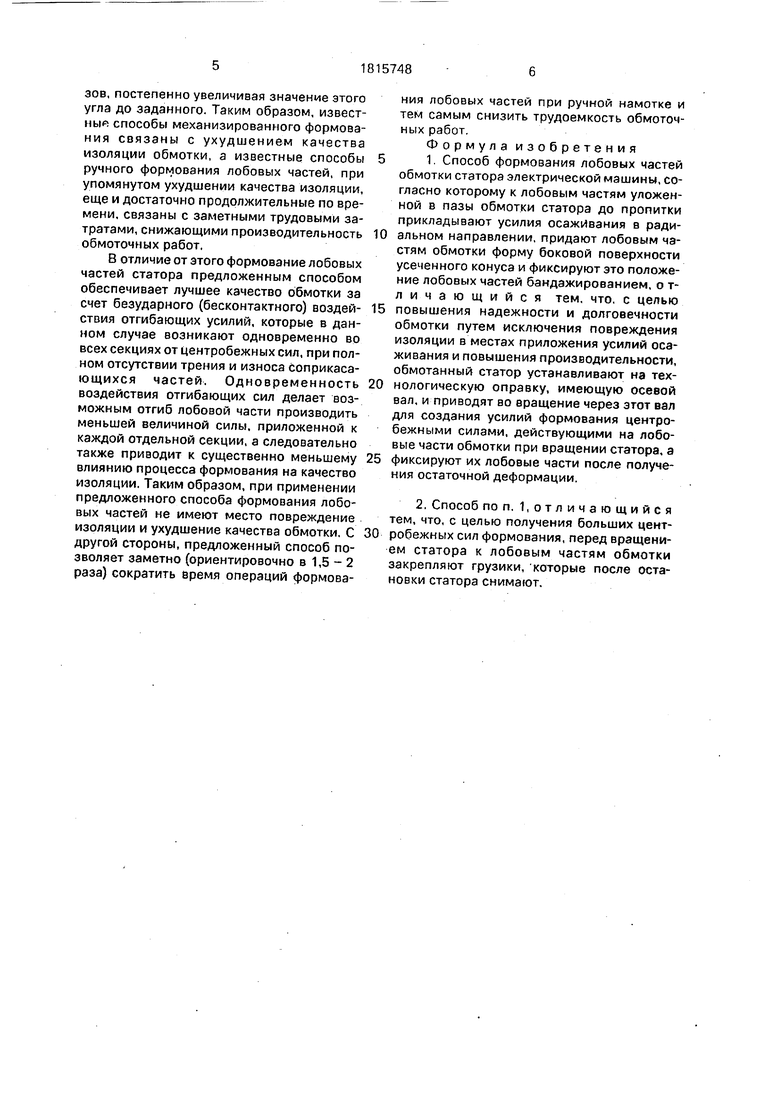

На фиг. 1 показана технологическая установка для осуществления способа и силы формования, действующие на лобовые части обмотки; на фиг. 2 - контуры лобовой части обмотки статора а разные моменты времени технологического процесса формования: до вращения статора, во время вращения статора и после остановки статора.

Для осуществления предлагаемого способа формования лобовых частей обмотки статора электрической машины используется установка 1 (фиг. 1), содержащая установленную в подшипниках 2 своим осевым валом 3 технологическую оправку 4, которая через муфту 5 соединена с ротором двигателя 6. Предлагаемый способ формования лобовых частей обмотки осуществляется следующим образом. На внешнюю поверхность оправки 4 одевают статор 7 с обмоткой, которая, после укладки и закрепления пазовыми клиньями 9, еще не пропитана. Пакет статора скреплен одним из известных способов, например скобами 10, или же запрессован в станине. Статор 7 фиксируют на оправке 4 каким-либо известным способом, например болтами 11, ввинченными в отверстия оправки до упора со статором (луч00

ел

VI

Јь

00

шая фиксация имеет место, если болты 11 располагаются в шлицах пазов статора и упираются в пазовые клинья 9). Затем включают двигатель 6 и статор 7 приводят во вращение с частотой, экспериментально подобранной для данной конструкции с конкретными значениями массы, вылета и жесткости лобовых частей. При вращении статора возникают радиально направленные центробежные силы 12 и 13, действующие на консольно закрепленные лобовые обмотки 8 и отодвигающие эти части от оси вращения. Если до вращения статора лобовые части 8 располагались по контуру 14 (фиг. 2), то при вращении они под воздействием центробежных сил раздвигаются и занимают положение, соответствующее контуру 15. Такое расположение лобовой части при вращении обусловлено тем, что сила 12, приложенная на большем плече 16 от места закрепления клином 9, создает больший изгибающий момент, чем сила 13, приложенная на меньшем плече 17; поэтому части обмотки на плече 16 отодвигаются больше, чем на плече 17, и поверхность лобовых частей принимает форму боковой поверхности усеченного конуса, образующая которой составляет угол 18 с направлением оси вращения статора.

Продолжительность вращения выдерживают 1-2 минуты, после чего двигатель отключают и статор останавливают. Снятие центробежных сил приводит к уменьшению угла между поверхностью лобовых частей и осевым направлением до значения 19, которое характеризует остаточную деформацию лобовой части 8. Лобовая часть при этом имеет окончательный контур 20, Для применения предлагаемого способа в серийном производстве подбором частоты вращения оправки 4 на эталонном образце выпускаемой электрической машины достигается заданная при проектировании величина угла 19; по этим данным далее на всех образцах машин серийного выпуска (с учетом допустимых технологических отклонений) описанной операцией формуются лобовые части. После формования лобовые части бандажируют, фиксируя тем самым полученный угол отгиба 19 и контур 20, и статор направляется на пропитку,

В варианте предложенного способа интенсивность воздействия центробежных сил повышают, закрепляя к секциям обмотки в лобовых частях вспомогательные грузики 21, например посредством привязки. В этом случае вращение статора для достижения требуемого угла 19 можно осуществить с меньшей частотой, что предохранит пазовую часть обмотки от излишних механических напряжений и возможных сдвигов в пазах статора. Применение вспомогательных грузиков целесообразно в обмотках с жесткими секциями, обладающими большим моментом сопротивления на изгиб (к таковым относятся, например, обмотки электрических машин с большим отношением высоты паза к его ширине). В этом случае оправдано повышение трудоемкости про0 цесса формования за счет привязки вспомо- гательных грузиков, т. к. наличие этих грузиков позволяет легко получить необходимые центробежные усилия для изгиба секций. По завершении формования вспо5

могательные грузики отвязываются и производится бандажирование лобовых частей, после чего статор направляется на пропитку.

В тех конструкциях, в которых предус0 мотрены ограничительные бандажные кольца, охватывающие лобовые части по внешней поверхности, угол 19 можно выбирать с таким расчетом, чтобы после вращения статора лобовые части уперлись в эти

5 бандажные кольца, фиксированные на пакете статора опорными кронштейнами. В этом случае, по завершении, посредством предлагаемого способа, отгиба лобовых частей, последние привязываются к бандажным

0 кольцам и тем самым более четко фик сиру- ются в нужном положении.

Предложенный способ формования лобовых частей имеет заметные преимущества перед известными. В известных способах

5 усилия формования передаются на лобовые части посредством .многократных ударных или отжимающих воздействий, сопровождающихся трением рабочего органа технологического устройства с изоляцией лобовых

0 частей, которые могут привести и в действительности часто приводят к повреждению изоляции лобовых частей и ухудшению качества обмотки, сокращению ее срока службы (особенно при длительных воздействиях пы5 ли и влаги в процессе эксплуатации). Наличие трения приводит также к быстрому износу поверхности рабочего органа технологического устройства формования, поэтому в известных устройствах, реализующих

0 известные формования, приходится периодически обновлять насадки рабочего органа, что повышает стоимость технологического оборудования. При ударных или отжимающих воздействиях обмотка

5 деформируется лишь в локальном месте приложения воздействия, поэтому, для достижения заданного угла 19 лобовой части известными способами при ручной намотке обмотчику приходится многократно осаживать все секции поочередно по обходу пазов, постепенно увеличивая значение этого угла до заданного. Таким образом, извест- HbiR способы механизированного формования связаны с ухудшением качества изоляции обмотки, а известные способы ручного формования лобовых частей, при упомянутом ухудшении качества изоляции, еще и достаточно продолжительные по времени, связаны с заметными трудовыми затратами, снижающими производительность обмоточных работ.

В отличие от этого формование лобовых частей статора предложенным способом обеспечивает лучшее качество обмотки за счет безударного (бесконтактного) воздей- ствия отгибающих усилий, которые в данном случае возникают одновременно во всех секциях от центробежных сил, при полном отсутствии трения и износа соприкасающихся частей. Одновременность воздействия отгибающих сил делает возможным отгиб лобовой части производить меньшей величиной силы, приложенной к каждой отдельной секции, а следовательно также приводит к существенно меньшему влиянию процесса формования на качество изоляции. Таким образом, при применении предложенного способа формования лобовых частей не имеют место повреждение изоляции и ухудшение качества обмотки. С другой стороны, предложенный способ позволяет заметно (ориентировочно в 1,5-2 раза) сократить время операций формования лобовых частей при ручной намотке и тем самым снизить трудоемкость обмоточных работ.

Формула изобретения

| Авторское свидетельство СССР № 1568166, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-15—Публикация

1991-06-14—Подача