Изобретение относится к устройствам для гранулирования порошкообразных увлажнений материалов и может быть использовано в химической, пищевой, медицинской, электротехнической промышленности.

Цель изобретения - улучшение качества гранул за счет стабилизации их плотности.

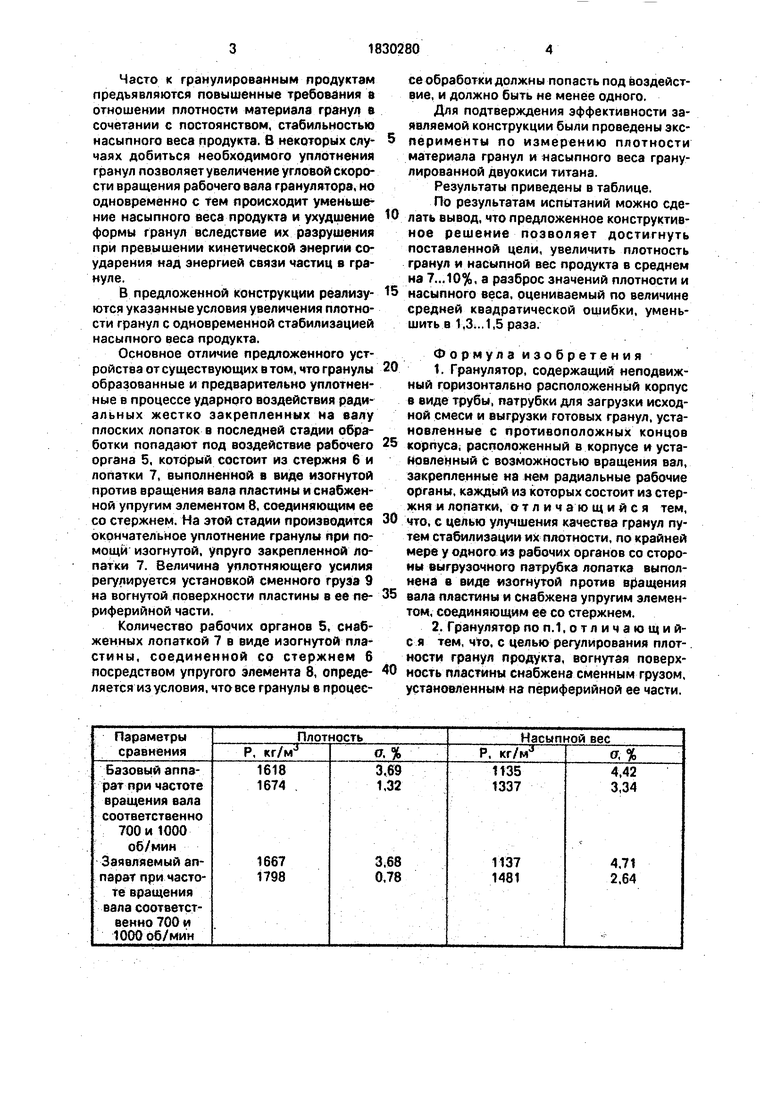

На фиг. 1 изображен гранулятор в продольном разрезе; на фиг.2 - вид А-А на фиг.1,

Гранулятор содержит корпус 1, патрубки для загрузки исходной смеси 2 и выгрузки готовых гранул 3, вал 4, закрепленные на нем рабочие органы 5, каждый из которых состоит из стержня б и лопатки 7, выполненной в виде изогнутой против вращения вала пластины и снабженной упругим элементом 8, соединяющим ее со стержнем, причем вогнутая поверхность пластины снабжена

сменным грузом 9, установленным на периферийной ее части,

Гранулятор работает следующим образом.

Исходный увлажненный порошкообразный материал поступает через патрубок 2 внутрь корпуса 1, где подвергается ударному воздействию рабочих органов 5, закрепленных на валу 4, установленном в корпусе 1 с возможностью вращения. В процессе соударения отдельные частицы материала сближаются между собой, образуя агломераты частиц. Таким образом в процессе гранулирования из исходной смеси материалов, находящихся в трех агрегатных состояниях постепенно вытесняются воздух и, частично, влага. Рыхлый увлажненный порошкообразный материал превращается в плотные и твердые гранулы, которые перемещаются по винтовой траектории к выгрузочному патрубку 3.

СО

со

о

ю

00

о

Часто к гранулированным продуктам предъявляются повышенные требования 8 отношении плотности материала гранул в сочетании с постоянством, стабильностью насыпного веса продукта. В некоторых случаях добиться необходимого уплотнения гранул позволяет увеличение угловой скорости вращения рабочего вала гранулятора, но одновременно с тем происходит уменьшение насыпного веса продукта и ухудшение формы гранул вследствие их разрушения при превышении кинетической энергий соударения над энергией связи частиц в грануле.

В предложенной конструкции реализуются указанные условия увеличения плотности гранул с одновременной стабилизацией насыпного веса продукта.

Основное отличие предложенного устройства от существующих в том, что гранулы образованные и предварительно уплотненные в процессе ударного воздействия радиальных жестко закрепленных на валу плоских лопаток в последней стадии обработки попадаку под воздействие рабочего органа 5, который состоит из стержня 6 и лопатки 7, выполненной в виде изогнутой против вращения вала пластины и снабженной упругим элементом 8, соединяющим ее со стержнем. На этой стадии производится окончательное уплотнение гранулы при помощи изогнутой, упруго закрепленной лопатки 7. Величина уплотняющего усилия регулируется установкой сменного груза 9 на вогнутой поверхности пластины в ее периферийной части.

Количество рабочих органов 5, снабженных лопаткой 7 в виде изогнутой пла- стины, соединенной со стержнем 6 посредством упругого элемента 8, определяется из условия, что все гранулы в процее0

се обработки должны попасть под воздействие, и должно быть не менее одного.

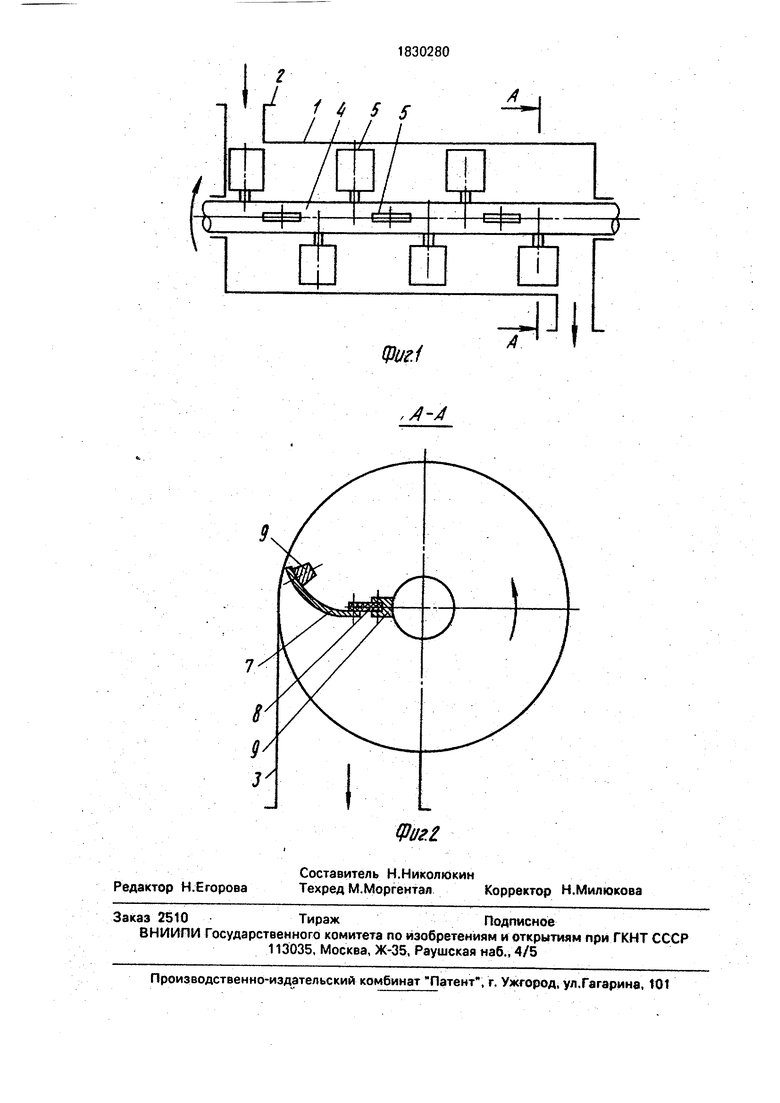

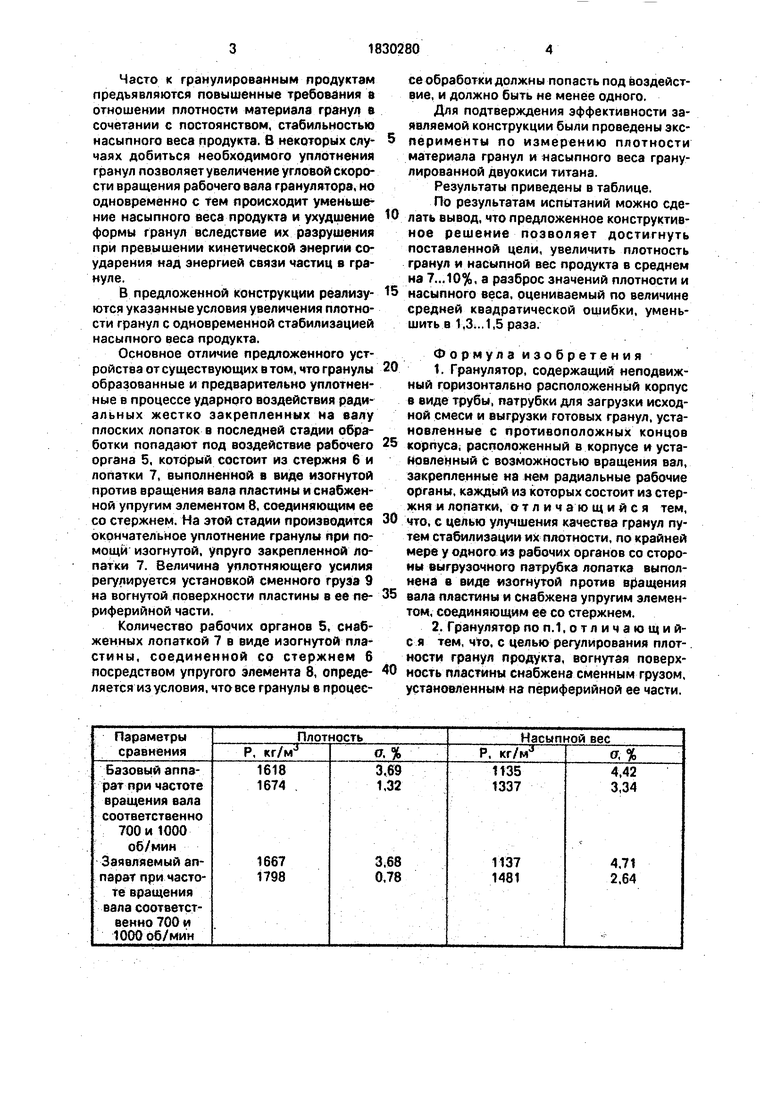

Для подтверждения эффективности заявляемой конструкции были проведены эксперименты по измерению плотности материала гранул и насыпного веса гранулированной двуокиси титана.

Результаты приведены в таблице.

По результатам испытаний можно сделать вывод, что предложенное конструктивное решение позволяет достигнуть поставленной цели, увеличить плотность гранул и насыпной вес продукта в среднем на 7... 10%, а разброс значений плотности и насыпного веса, оцениваемый по величине средней квадратической ошибки, уменьшить в 1,3...1,5 раза.

Формула изобретения

1.Гранулятор, содержащий неподвижный горизонтально расположенный корпус в виде трубы, патрубки для загрузки исходной смеси и выгрузки готовых гранул, установленные с противоположных концов корпуса, расположенный в корпусе и установленный с возможностью вращения вал, закрепленные на нем радиальные рабочие органы, каждый из которых состоит из стержня и лопатки, отличающийся тем, что, с целью улучшения качества гранул путем стабилизации их плотности, по крайней мере у одного из рабочих органов со стороны выгрузочного патрубка лопатка выполнена в виде изогнутой против вращения вала пластины и снабжена упругим элементом, соединяющим ее со стержнем.

2.Гранулятор по п.1, о т л и ч а ю щ и й- с я тем, что. с целью регулирования плот-. ности гранул продукта, вогнутая поверхность пластины снабжена сменным грузом, установленным на периферийной ее части.

Дет/

-JJ

л I

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛЯТОР-СМЕСИТЕЛЬ | 1990 |

|

RU2022632C1 |

| Гранулятор | 1991 |

|

SU1816494A1 |

| ГРАНУЛЯТОР | 1979 |

|

SU856091A1 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| Смеситель-гранулятор | 1985 |

|

SU1318278A1 |

| Устройство для изготовления гранул из вязкого материала | 1990 |

|

SU1724349A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| Гранулятор | 1980 |

|

SU891135A1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1989 |

|

RU1624759C |

| ПРЕССОВОЙ ГРАНУЛЯТОР С ПЛОСКОЙ МАТРИЦЕЙ | 2013 |

|

RU2527998C1 |

Использование: в химической, пищевой, медицинской, электротехнической отраслях промышленности для получения гранулированных продуктов. Сущность изобретения: в гранул я торе, содержащем неподвижный горизонтально расположенный корпус в виде трубы, патрубки для загрузки исходной смеси и выгрузки готовых гранул, установленные с противоположных концов корпуса, расположенный в корпусе установленный с возможностью вращения вал, закрепленные на нем радиальные рабочие органы, каждый из которых состоит из стержня и лопатки, по крайней мере у одного из рабочих органов со стороны выгрузочного патрубка лопатка выполнена в виде изогнутой против вращения вала пластины и соединена со стержнем посредством упругого элемента, причем на вогнутой поверхности пластины на периферийной ее части установлен сменный груз. 1 з.п.ф-лы, 2 ил., 1 табл. w Ј

,-j

| Машина для гранулирования удобрений | 1950 |

|

SU97469A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР | |||

| Смеситель-гранулятор | 1985 |

|

SU1318278A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-07-30—Публикация

1990-11-05—Подача