Изобретение относится к области пайки, в частности к припоям на никелевой рс- нове, применяемым для пайки нержавеющих, жаропрочных, инструментальных и конструкционных сталей и сплавов.

Целью изобретения является повышение вязкости паяного соединения путем повышения его пластичности при сохранении его прочности.

Поставленная цель достигается тем, что припой дополнительно содержит магний при следующем содержании компонентов, мас.%: хром 6,0...16,0; железо 2,0...4,0; кремний 4,0.„5,0; бор 2,0...4,0; магний 0.05..Д8; никель - остальное.

Сущность изобретения заключается во введении в состав припоя магния, который, являясь зерногрзнично-активным металлом воздействует на границы зерен спая и снижает межзеренную хрупкость, повышая пластичность паяного соединения.

При содержании магния в припое менее 0,05 мас.% снижается вязкость паяного соединения. При концентрации магния более 0,8 мас.% существенно ухудшается качество поверхности и кромок аморфной ленты,

что в значительной степени снижает технологические свойства припоя.

Пределы концентраций остальных компонентов и их соотношение обусловлены оптимальным уровнем легированности, обеспечивающим необходимые жаростойкость, температуру пайки и склонность к зморфизации расплава.

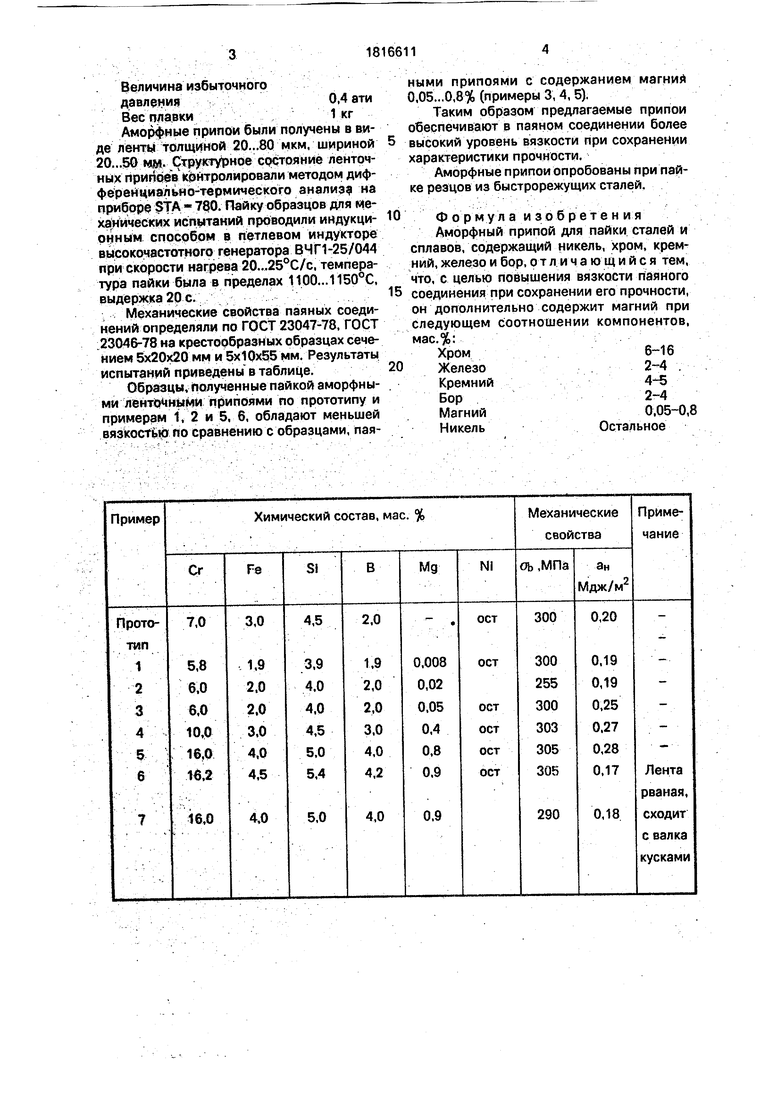

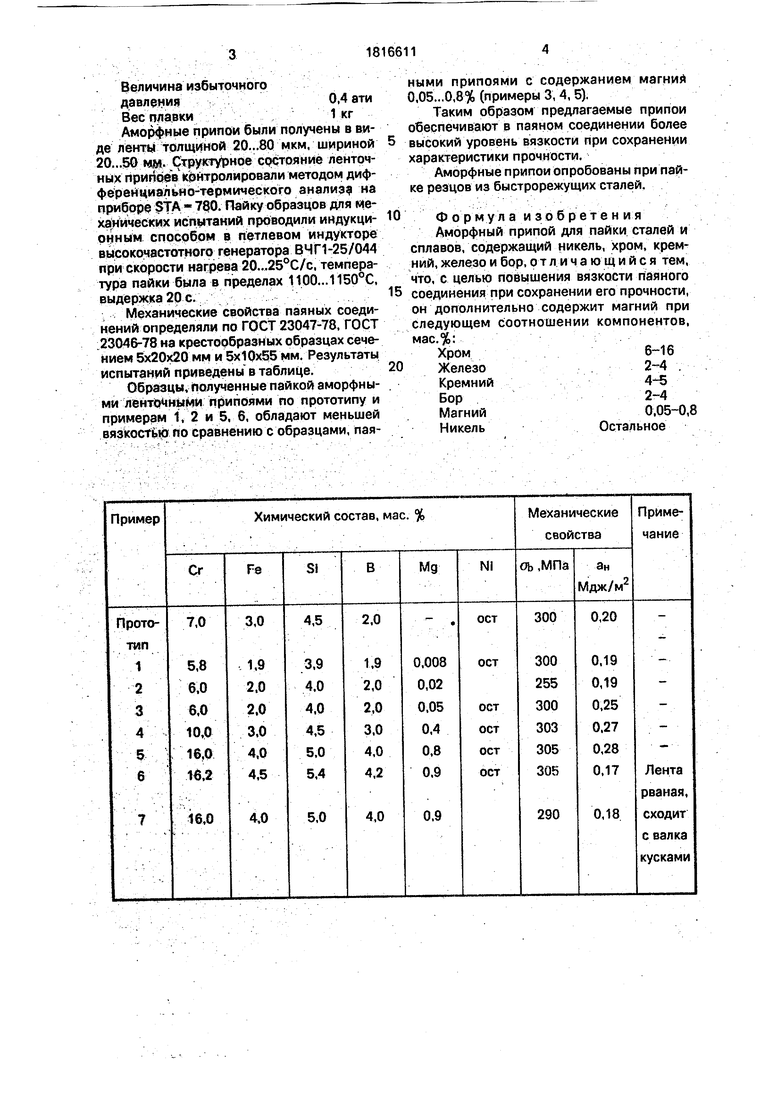

П р и м е р. Выплавку исходной заготовки с различным химическим составом, приведенным в таблице для отливки аморфной ленты производили в индукционной печи с емкостью тигля 10 кг, с высокочастотным генератором. В качестве шихты использовали листово.й никель, бор, хром, железо, гкремний. Магний вводили в виде лигатуры за 1...2 мин до выпуска.

Аморфные ленточные припои различных химических составов отливали на одно- еалкОйой установке для получения ;аморфных сплавов при следующих технологических параметрах;

Диаметр валка. 300 мм Скорость вращения , 1200 об/мин Температура расплава 1300 °С Величина зазора 0,2 мм

00

сь о

. Величина избыточного

давления0,4 ати Весолавки 1кг Аморфные припои были получены в виде ленты толщиной 20...8Q мкм, шириной 20...50 м&. Структурное состояние ленточных припоев контролировали методом дифференциально-термического анализ на приборе ЗТА 780. Пайку образцов для ме- ханических испытаний проводили индукционным способом в петлевом индукторе высокочастотного генератора ВЧП-25/044 при скорости нагрева 20...25°С/с, температура пайки была в пределах 1100...1150°С, выдержка 20 с.

Механические свойства паяных соединений определяли по ГОСТ 23047-78, ГОСТ 23046-78 на крестообразных образцах сечением 5x20x20 мм и 5x10x55 мм. Результаты испытаний приведены в таблице.

Образцы, полученные пайкой аморфными ленточными припоями по прототипу и примерам 1, 2 и 5, 6, обладают меньшей вязкостью по сравнению с образцами, пая0

5

0

ными припоями с содержанием магния 0,05...0,8% (примеры 3,4, 5).

Таким образом предлагаемые припои обеспечивают в паяном соединении более высокий уровень вязкости при сохранении характеристики прочности.

Аморфные припои опробованы при пайке резцов из быстрорежущих сталей.

Формул а изобретени я Аморфный припой для пайки сталей и сплавов, содержащий никель, хром, кремний, железо и бор, от л и ч а ю щ и и с я тем, что, с целью повышения вязкости паяного соединения при сохранении его прочности, он дополнительно содержит магний при следующем соотношении компонентов, мас.%:

Хром6-16 Железо 2-4 Кремний 4Ч Бор 2-4 Магний 0,05-0,8 Никель Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Припой для пайки никелевых сплавов | 1991 |

|

SU1780966A1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2011 |

|

RU2452600C1 |

| Способ получения быстрозакаленного безбористого припоя на основе никеля для пайки изделий из коррозионностойких сталей, припой, паяное соединение и способ его получения | 2015 |

|

RU2625924C2 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2006 |

|

RU2334606C1 |

| Припой для диффузионной пайки жаропрочных никелевых сплавов | 1991 |

|

SU1773649A1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2009 |

|

RU2393074C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ТИПА "БЛИСК" | 2014 |

|

RU2560483C1 |

| Припой для пайки алюминия и его сплавов | 2016 |

|

RU2622477C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2254972C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ | 2005 |

|

RU2283741C1 |

Использование: пайка нержавеющих жаропрочных, инструментальных и конструкционных сталей и сплавов. Аморфный припой для пайки сталей и сплавов содержит компоненты при следующем соотношении, мае. %: хром 6,0-16,0; железо 2,0-4,0; кремний 4,0-5,0; бор 2,0-4,0; магний 0,05- 0,08, никель - остальное. 1 табл.

| Лашко Н.Ф., Лашко С.В | |||

| Пайка металлов | |||

| - М.: Машиностроение, 1977, с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Манохин Б.С | |||

| и др | |||

| Аморфные сплавы | |||

| -;: М.: Металлургия, 1984, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1993-05-23—Публикация

1991-04-09—Подача