Изобретение относится к машиностроению, а именно к поворотным устройствам для выполнения сварки или других технологических операций.

Целью изобретения является расширение технологических возможностей путем увеличения числа фиксированных угловых положений приводного вала и повышение надежности.

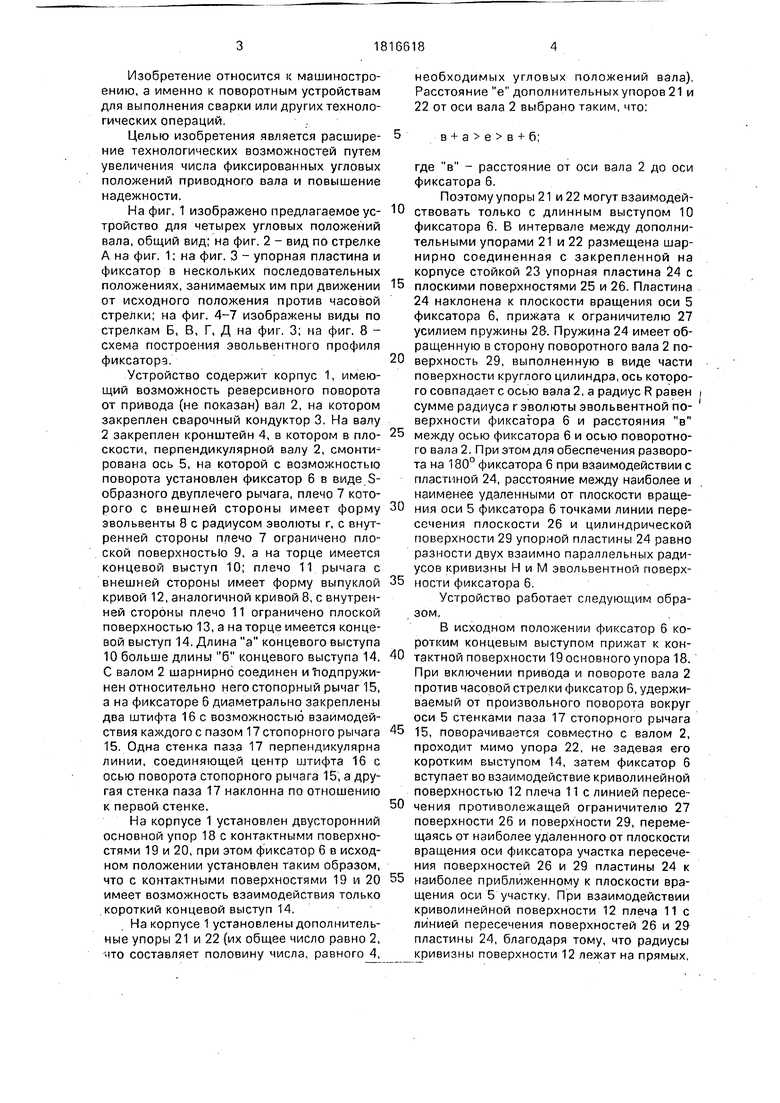

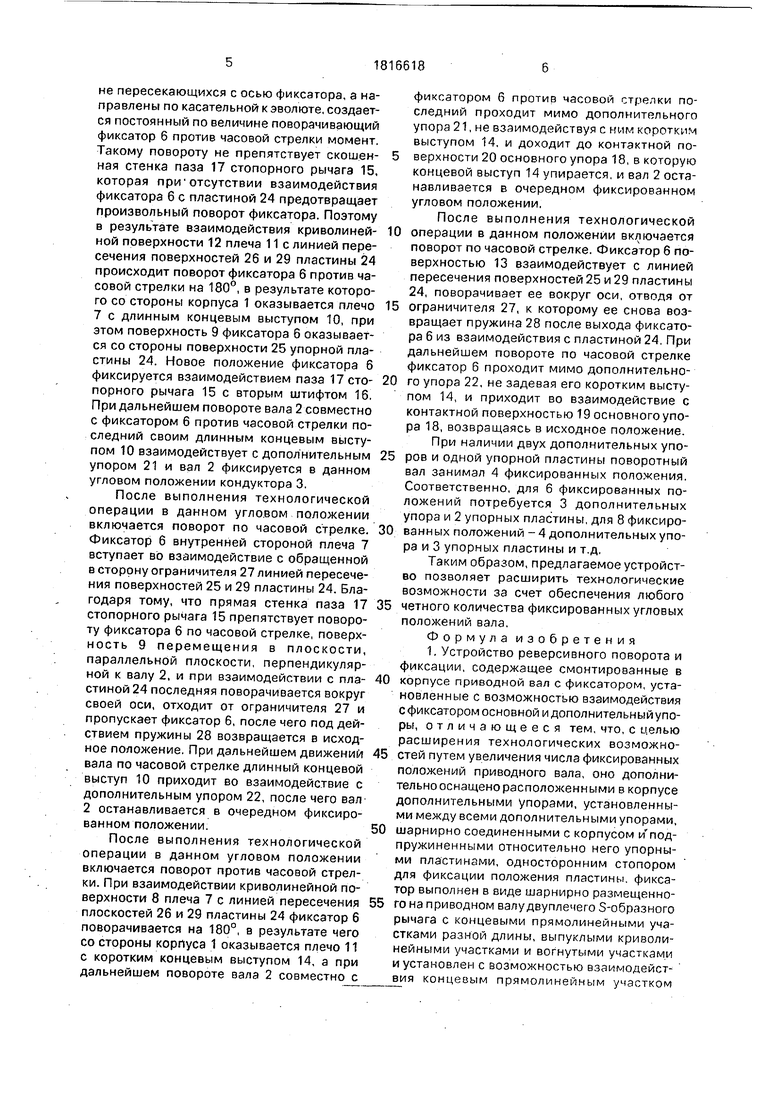

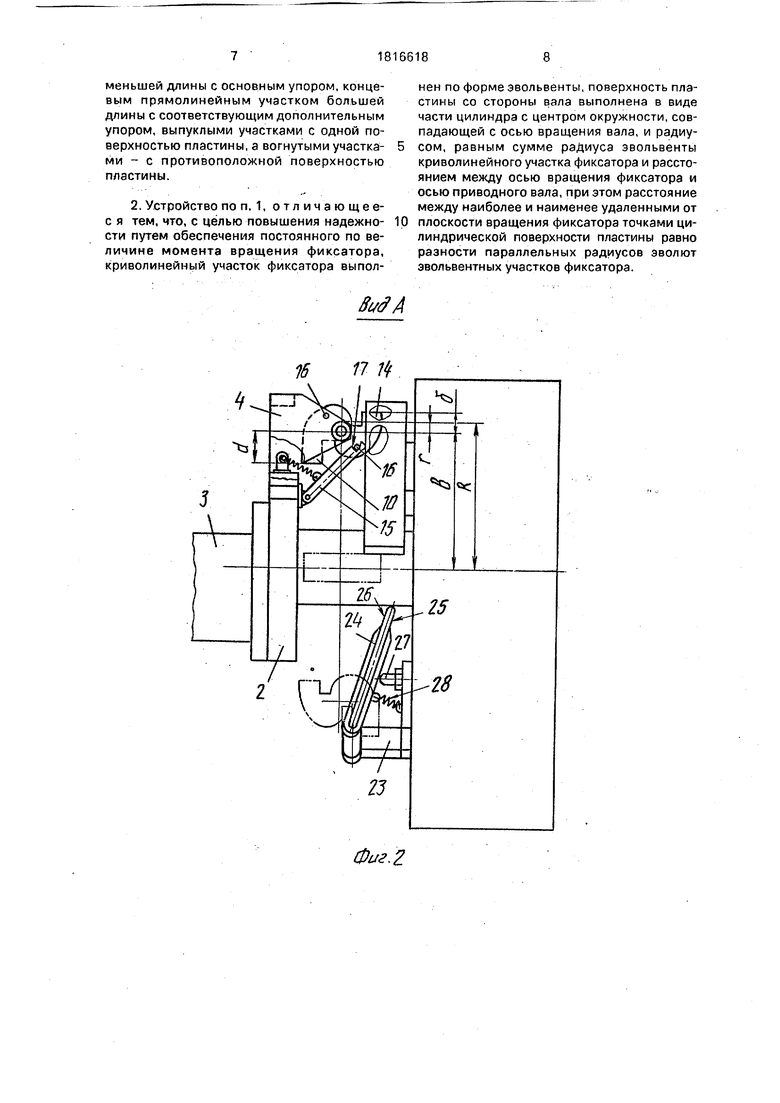

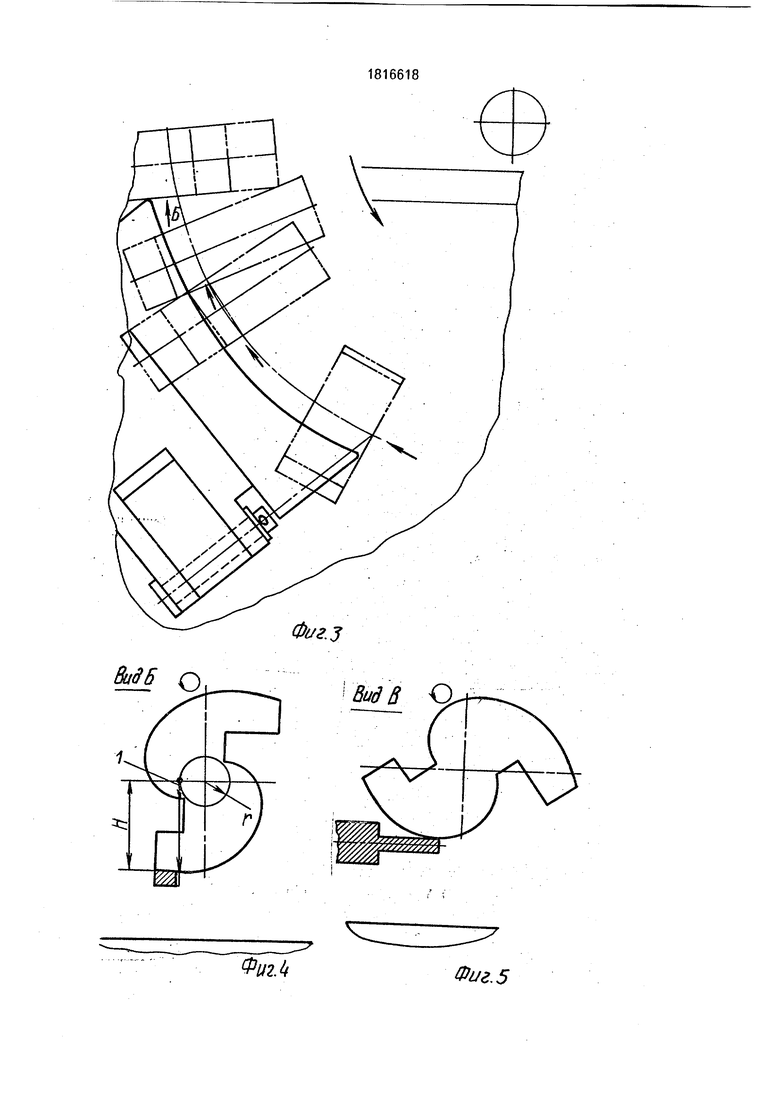

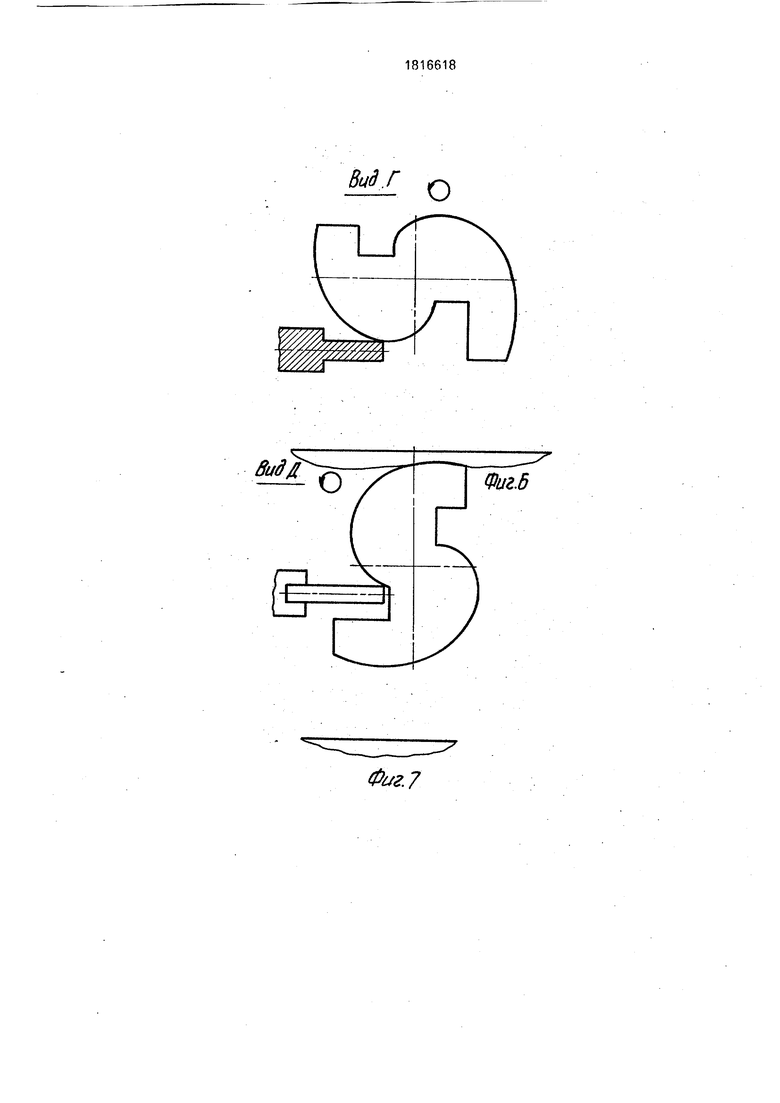

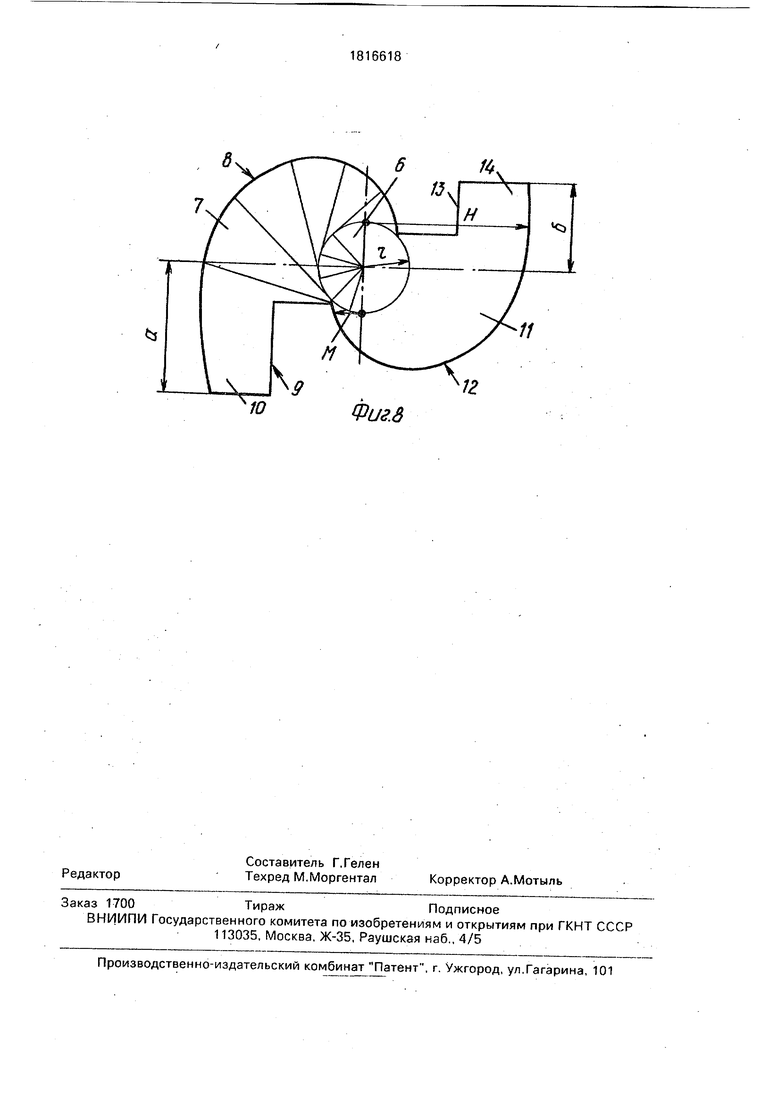

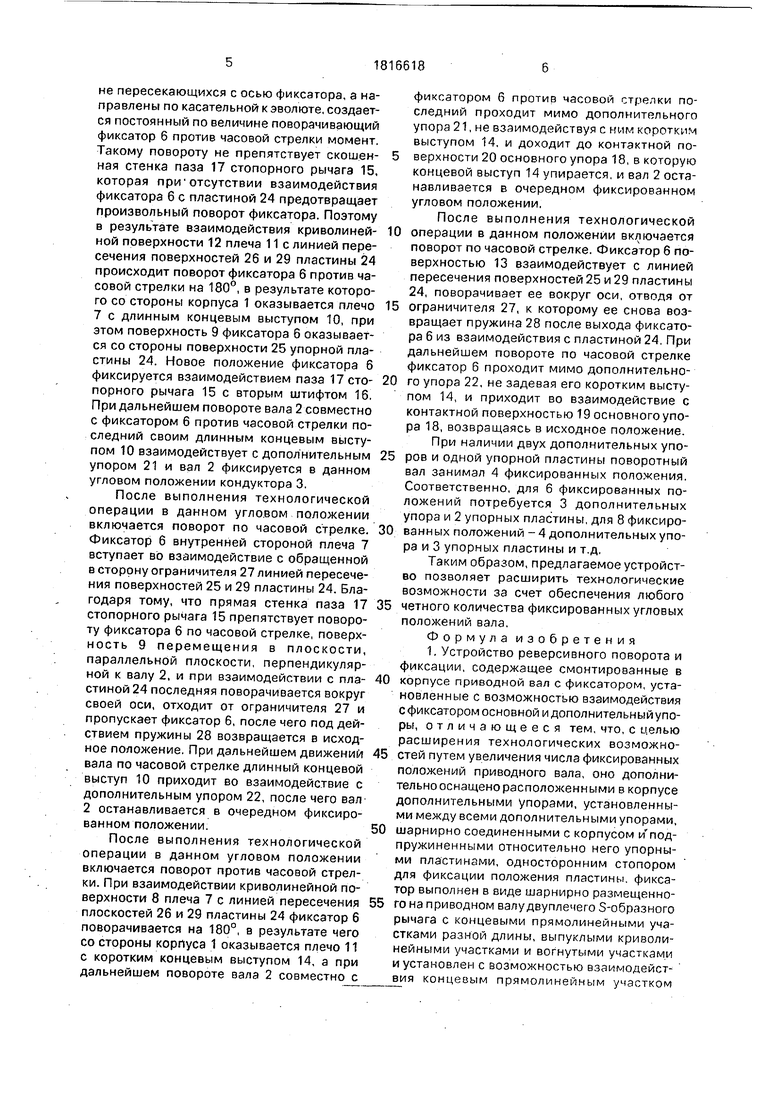

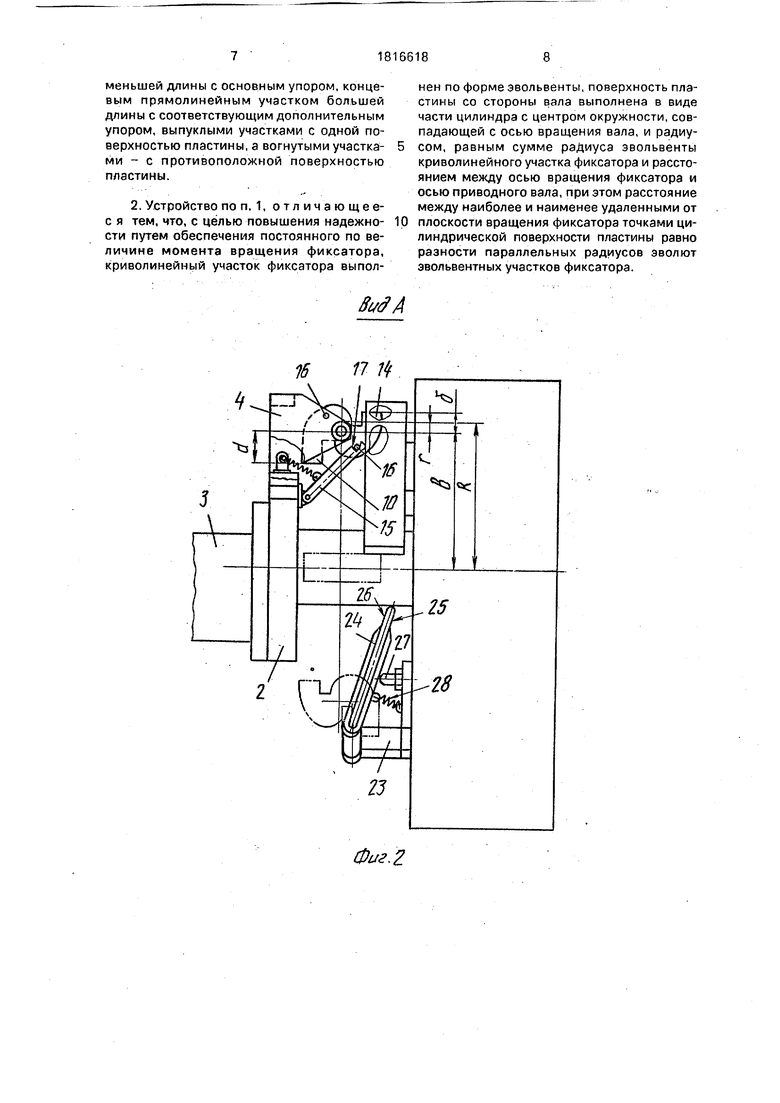

На фиг, 1 изображено предлагаемое устройство для четырех угловых положений вала, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - упорная пластина и фиксатор в нескольких последовательных положениях, занимаемых им при движении от исходного положения против часовой стрелки; на фиг. 4-7 изображены виды по стрелкам Б, В, Г, Д на фиг. 3; на фиг. 8 - схема построения эвольвектного профиля фиксатора.

Устройство содержит корпус 1, имеющий возможность реверсивного поворота от привода (не показан) вал 2, на котором закреплен сварочный кондуктор 3. На валу 2 закреплен кронштейн 4, в котором в плоскости, перпендикулярной валу 2, смонти роваыа ось 5, на которой с возможностью поворота установлен фиксатор 6 в виде S- образного двуплечего рычага, плечо 7 которого с внешней стороны имеет форму эвольвенты 8 с радиусом эволюты г, с внутренней стороны плечо 7 ограничено плоской поверхностью 9, а на торце имеется концевой выступ 10; плечо 11 рычага с внешней стороны имеет форму выпуклой кривой 12, аналогичной кривой 8, с внутренней стороны плечо 11 ограничено плоской поверхностью 13, а на торце имеется концевой выступ 14. Длина а концевого выступа 10 больше длины б концевого выступа 14, С валом 2 шарнирно соединен и подпружинен относительно него стопорный рычаг 15, а на фиксаторе 6 диаметрально закреплены два штифта 16с возможностью взаимодействия каждого с пазом 17 стопорного рычага 15. Одна стенка паза 17 перпендикулярна линии, соединяющей центр штифта 16 с осью поворота стопорного рычага 15; а другая стенка паза 17 наклонна по отношению к первой стенке.

На корпусе 1 установлен двусторонний основной упор 18 с контактными поверхностями 19 и 20, при этом фиксатор 6 в исходном положении установлен таким образом, что с контактными поверхностями 19 и 20 имеет возможность взаимодействия только .короткий концевой выступ 14.

На корпусе 1 установлены дополнительные упоры 21 и 22 (их общее число равно 2, что составляет половину числа, равного 4,

необходимых угловых положений вала). Расстояние е дополнительных упоров 21 и 22 от оси вала 2 выбрано таким, что;

в + + б;

где в - расстояние от оси вала 2 до оси фиксатора 6.

Поэтому упоры 21 и 22 могут взаимодействовать только с длинным выступом 10 фиксатора 6. В интервале между дополнительными упорами 21 и 22 размещена шарнирно соединенная с закрепленной на корпусе стойкой 23 упорная пластина 24 с

плоскими поверхностями 25 и 26. Пластина 24 наклонена к плоскости вращения оси 5 фиксатора 6, прижата к ограничителю 27 усилием пружины 28. Пружина 24 имеет обращенную в сторону поворотного вала 2 поверхность 29, выполненную в виде части поверхности круглого цилиндра, ось которого совпадает с осью вала 2, а радиус R равен сумме радиуса г эволюты эвольвентной поверхности фиксатора б и расстояния в

между осью фиксатора 6 и осью поворотного вала 2. При этом для обеспечения разворота на 180° фиксатора 6 при взаимодействии с пластиной 24, расстояние между наиболее и наименее удаленными от плоскости вращения оси 5 фиксатора 6 точками линии пересечения плоскости 26 и цилиндрической поверхности 29 упорной пластины 24 равно разности двух взаимно параллельных радиусов кривизны Н и М эвольвентной поверхности фиксатора 6.

Устройство работает следующим обра- зом,

В исходном положении фиксатор 6 коротким концевым выступом прижат к контактной поверхности 19 основного упора 18. При включении привода и повороте вала 2 против часовой стрелки фиксатор 6, удерживаемый от произвольного поворота вокруг оси 5 стенками паза 17 стопорного рычага

15, поворачивается совместно с валом 2, проходит мимо упора 22, не задевая его коротким выступом 14, затем фиксатор 6 вступает во взаимодействие криволинейной поверхностью 12 плеча 11 с линией пересечения противолежащей ограничителю 27 поверхности 26 и поверхности 29, перемещаясь от наиболее удаленного от плоскости вращения оси фиксатора участка пересечения поверхностей 26 и 29 пластины 24 к

наиболее приближенному к плоскости вращения оси 5 участку. При взаимодействии криволинейной поверхности 12 плеча 11 с линией пересечения поверхностей 26 и 29 пластины 24, благодаря тому, что радиусы кривизны поверхности 12 лежат на прямых,

не пересекающихся с осью фиксатора, а направлены по касательной к эволюте, создается постоянный по величине поворачивающий фиксатор 6 против часовой стрелки момент. Такому повороту не препятствует скошенная стенка паза 17 стопорного рычага 15, которая при1 отсутствии взаимодействия фиксатора 6 с пластиной 24 предотвращает произвольный поворот фиксатора. Поэтому в результате взаимодействия криволинейной поверхности 12 плеча 11 с линией пересечения поверхностей 26 и 29 пластины 24 происходит поворот фиксатора 6 против часовой стрелки на 180°, в результате которого со стороны корпуса 1 оказывается плечо 7 с длинным концевым выступом 10, при этом поверхность 9 фиксатора 6 оказывается со стороны поверхности 25 упорной пластины 24. Новое положение фиксатора 6 фиксируется взаимодействием паза 17 стопорного рычага 15 с вторым штифтом 16. При дальнейшем повороте вала 2 совместно с фиксатором 6 против часовой стрелки последний своим длинным концевым выступом 10 взаимодействует с дополнительным упором 21 и вал 2 фиксируется в данном угловом положении кондуктора 3.

После выполнения технологической операции в данном угловом положении включается поворот по часовой стрелке. Фиксатор 6 внутренней стороной плеча 7 вступает во взаимодействие с обращенной в сторону ограничителя 27 линией пересечения поверхностей 25 и 29 пластины 24. Благодаря тому, что прямая стенка паза 17 стопорного рычага 15 препятствует повороту фиксатора 6 по часовой стрелке, поверхность 9 перемещения в плоскости, параллельной плоскости, перпендикулярной к валу 2, и при взаимодействии с пластиной 24 последняя поворачивается вокруг своей оси, отходит от ограничителя 27 и пропускает фиксатор 6, после чего под действием пружины 28 возвращается в исходное положение. При дальнейшем движений вала по часовой стрелке длинный концевой выступ 10 приходит во взаимодействие с дополнительным упором 22, после чего вал 2 останавливается в очередном фиксированном положении.

После выполнения технологической операции в данном угловом положении включается поворот против часовой стрелки. При взаимодействии криволинейной поверхности 8 плеча 7 с линией пересечения плоскостей 26 и 29 пластины 24 фиксатор 6 поворачивается на 180°, в результате чего со стороны корпуса 1 оказывается плечо 11 с коротким концевым выступом 14, а при дальнейшем повороте вала 2 совместно с

фиксатором б против часовой стрелки последний проходит мимо дополнительного упора 21, не взаимодействуя с ним коротким выступом 14, и доходит до контактной по- 5 верхности 20 основного упора 18, в которую концевой выступ 14 упирается, и вал 2 останавливается в очередном фиксированном угловом положении,

После выполнения технологической .0 операции в данном положении включается поворот по часовой стрелке. Фиксатор 6 поверхностью 13 взаимодействует с линией пересечения поверхностей 25 и 29 пластины 24, поворачивает ее вокруг оси, отводя от

5 ограничителя 27, к которому ее снова возвращает пружина 28 после выхода фиксатора 6 из взаимодействия с пластиной 24. При дальнейшем повороте по часовой стрелке фиксатор 6 проходит мимо дополнительно0 го упора 22, не задевая его коротким выступом 14, и приходит во взаимодействие с контактной поверхностью 19 основного упора 18, возвращаясь в исходное положение. При наличии двух дополнительных упо5 ров и одной упорной пластины поворотный вал занимал 4 фиксированных положения. Соответственно, для 6 фиксированных положений потребуется 3 дополнительных упора и 2 упорных пластины, для 8 фиксиро0 ванных положений - 4 дополнительных упора и 3 упорных пластины и т.д.

Таким образом, предлагаемое устройство позволяет расширить технологические возможности за счет обеспечения любого

5 четного количества фиксированных угловых положений вала.

Формула изобретения 1. Устройство реверсивного поворота и фиксации, содержащее смонтированные в

0 корпусе приводной вал с фиксатором, установленные с возможностью взаимодействия с фиксатором основной и дополнительный упоры, отличающееся тем, что, с целью расширения технологических возможно5 стей путем увеличения числа фиксированных положений приводного вала, оно дополнительно оснащено расположенными в корпусе дополнительными упорами, установленными между всеми дополнительными упорами,

0 шарнирно соединенными с корпусом и под- пружиненными относительно него упорными пластинами, односторонним стопором для фиксации положения пластины, фиксатор выполнен в виде шарнирно размещенно5 го на приводном валудвуплечего S-образного рычага с концевыми прямолинейными участками разной длины, выпуклыми криволинейными участками и вогнутыми участками и установлен с возможностью взаимодейст- вия концевым прямолинейным участком

меньшей длины с основным упором, концевым прямолинейным участком большей длины с соответствующим дополнительным упором, выпуклыми участками с одной поверхностью пластины, а вогнутыми участками - с противоположной поверхностью пластины.

2. Устройство поп.1, отличающее- с я тем, что, с целью повышения надежности путем обеспечения постоянного по величине момента вращения фиксатора, криволинейный участок фиксатора выпол0

нен по форме эвольвенты, поверхность пластины со стороны вала выполнена в виде части цилиндра с центром окружности, совпадающей с осью вращения вала, и радиусом, равным сумме радиуса эвольвенты криволинейного участка фиксатора и расстоянием между осью вращения фиксатора и осью приводного вала, при этом расстояние между наиболее и наименее удаленными от плоскости вращения фиксатора точками цилиндрической поверхности пластины равно разности параллельных радиусов эволют эвольвентных участков фиксатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гибки деталей | 1985 |

|

SU1360849A2 |

| Запорная система | 1988 |

|

SU1709919A3 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ ЗАМОК | 2020 |

|

RU2750794C1 |

| КОРНЕКЛУБНЕУБОРОЧНЫЙ АГРЕГАТ И.Г.МУХИНА | 1996 |

|

RU2104630C1 |

| ПРЕДОХРАНИТЕЛЬ-ВЫКЛЮЧАТЕЛЬ | 2004 |

|

RU2275706C1 |

| Устройство регулирования количества впрыснутого топлива или начала впрыска топлива в дизельных двигателях | 1984 |

|

SU1346055A3 |

| ФУНКЦИОНАЛЬНЫЕ МЕХАНИЗМЫ СТРЕЛКОВОГО ОРУЖИЯ: СПОСОБ И УСТРОЙСТВО ЗАПИРАНИЯ ЗАТВОРА С ПРОМЕЖУТОЧНЫМИ УПОРАМИ, ПАТРОННО-ПОРШНЕВОЙ СПОСОБ И УСТРОЙСТВО ОТПИРАНИЯ ЗАТВОРА, ШАРНИРНОЕ ВОЗВРАТНОЕ УСТРОЙСТВО ЗАТВОРА | 2007 |

|

RU2346222C2 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ДЕТАЛЕЙ | 2000 |

|

RU2212966C2 |

| Устройство для открывания и закрывания откидного борта кузова самосвала | 1985 |

|

SU1567423A1 |

| РЕЖУЩЕЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2008 |

|

RU2479387C2 |

Использование: для реверсивного поворота и фиксации приводного вала. Сущность . 22 5 4 б изобретения: устройство содержит корпус 1 и поворотный вал 2, на котором шарнирно установлен фиксатор 6. выполненный в виде S-образного двуплечего рычага с разной длиной плеч. Внешние стороны плеч выполнены в виде выпуклых кривых с радиусами кривизны, не проходящими через ось рычага. На корпусе 1 установлены основной упор 18, и дополнительные упоры 21 и 22, а между дополнительными упорами шарнирно установлена подпружиненная упорная пластина 24, имеющая возможность взаимодействия с фиксатором 6. 8 ил. 19 ;; w ------L

$itf A

Фиг.2

Вцд.Г

О

Фиг. 7

| Устройство реверсивного поворота и фиксации | 1982 |

|

SU1009695A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-23—Публикация

1991-04-16—Подача