Изобретение относится к обработке металлов давлением, в частности к устройствам для гибки листовых материалов.

Наиболее близким по своей технической сущности к предлагаемому является устройство для гибки деталей (ав. св. СССР 1316727, м. кл. В 21 D 5/00), содержащее цилиндрическую станину с кольцевым пазом, консольно закрепленные на ней и имеющие на одном из концов торцевые сквозные пазы вращающий вал с кольцевым выступом и установленный над ним качающий вал с рукояткой, жестко соединенной с ним и размещенной в кольцевом пазу станины, сталкиватель заготовок, механизм натяжения заготовок, выполненный в виде храпового колеса, жестко связанного с вращающим валом, рычага, шарнирно установленного на станине, собачки, связывающей рычаг с храповым колесом, эксцентрика, закрепленного на свободном конце качающего рычага и тяги, связывающей - эксцентрик с рычагом, средство автоматической остановки вращающего вала, выполненное в виде цилиндрического кулачка, радиально и жестко закрепленного на цилиндрической поверхности качающего вала на участке кольцевого паза станины, дополнительного храпового колеса, плоского подпружиненного рычага с выступом и двумя Г-образными упорами, один из которых установлен на выступе плоского рычага с возможностью взаимодействия с цилиндрическим кулачком, вала с эксцентриковым пальцем на одном конце и жестко связанным другим концом с верхней частью плоского подпружиненного рычага, дополнительной собачки, установленной с возможностью взаимодействия с эксцентриковым пальцем и дополнительным храповым колесом, шарнирно установленной и подпружиненной ползушки с выступом и пазом под второй упор плоского подпружиненного рычага. При изготовлении зажимов для чертежей данным устройством значительная часть листового материала расходуется на среднюю часть (плоскую) спирали.

Технической задачей является снижение себестоимости изготавливаемых устройством зажимов для чертежей путем уменьшения длины листового материала заготовки.

Задача достигается тем, что в устройстве для гибки деталей вал с эксцентриковым пальцем, взаимодействующая с ним собачка размещены в верхней части станины, а качающий вал и рычаг с собачкой и тягой механизма натяжения заготовки размещены в нижней части станины, рукоятка качающего вала выполнена согнутой по дну кольцевого паза станины и имеет упор, установленный на основании станины, плоский подпружиненный рычаг выполнен V-образной формы с кольцевым пазом в его нижней части, образованным радиусами, проведенными от центра его поворота, длиной, обеспечивающей его поворот в крайние положения, и закреплен на станине проходящим через кольцевой паз ступенчатым винтом, сталкиватель заготовок выполнен в виде Г-образной упорной пластины, короткая часть которой жестко закреплена на боковой поверхности станины со стороны поворота рукоятки, а длинная - направлена к кольцевому выступу вращающего вала, цилиндрического толкателя с конической поверхностью на одном конце и сферической - на другом, установленного в выполненную под него на станине напротив длинной части Г-образной упорной пластины цилиндрическую выборку своей сферической поверхностью, обращенной к Г-образной упорной пластине и с ограничителем перемещения, выполненным в виде подпружиненного шарика, установленного с возможностью взаимодействия с цилиндрической поверхностью толкателя в цилиндрической выборке, выполненной под него в станине напротив цилиндрического толкателя и перпендикулярно его геометрической оси.

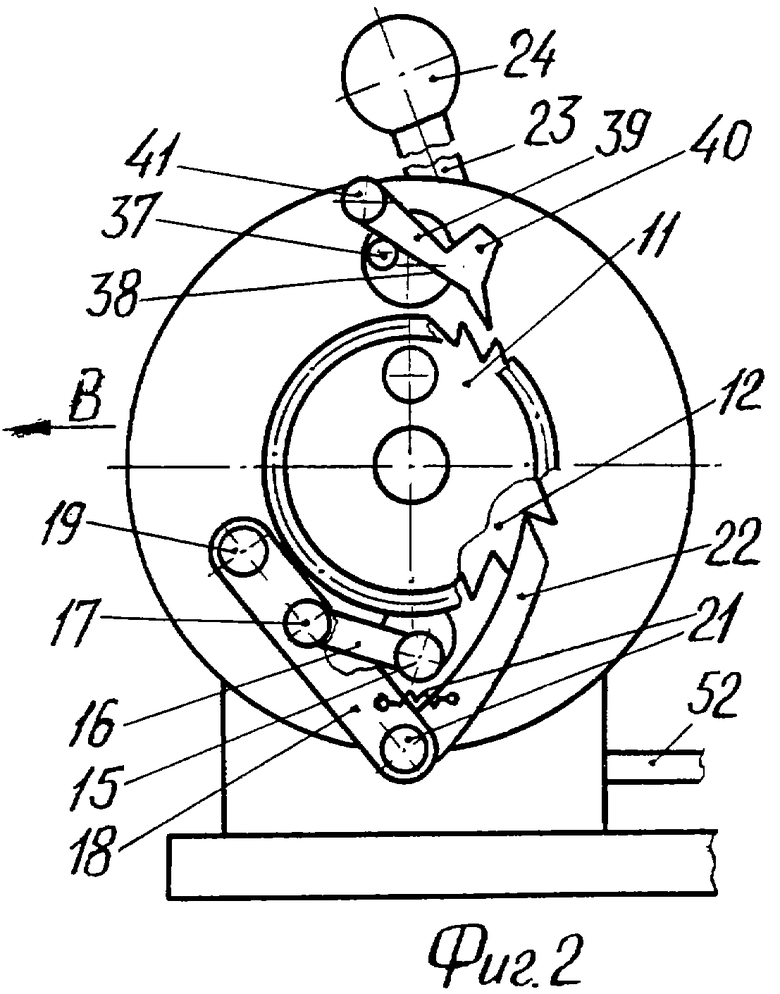

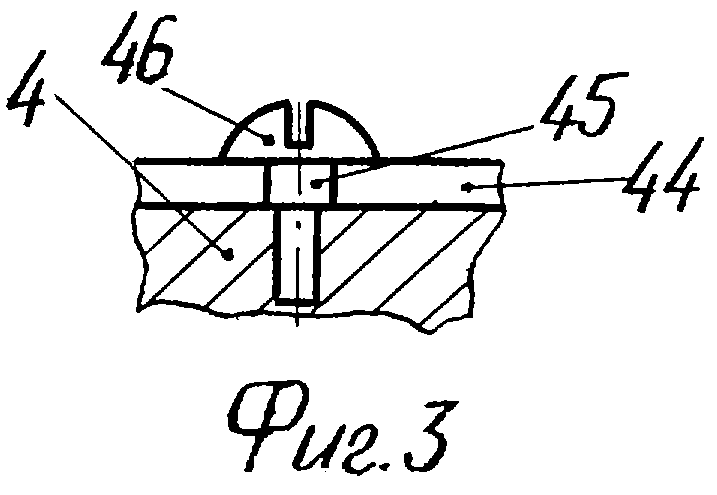

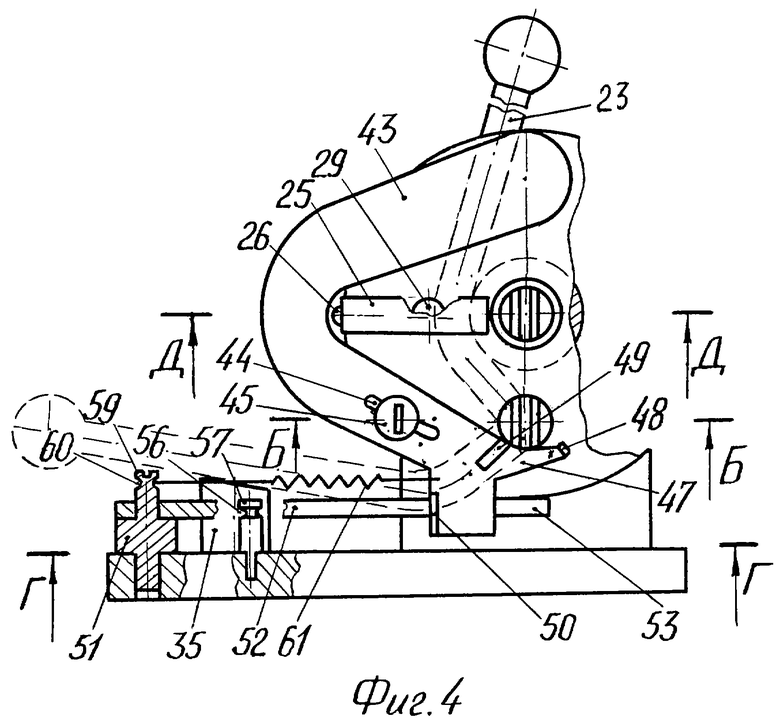

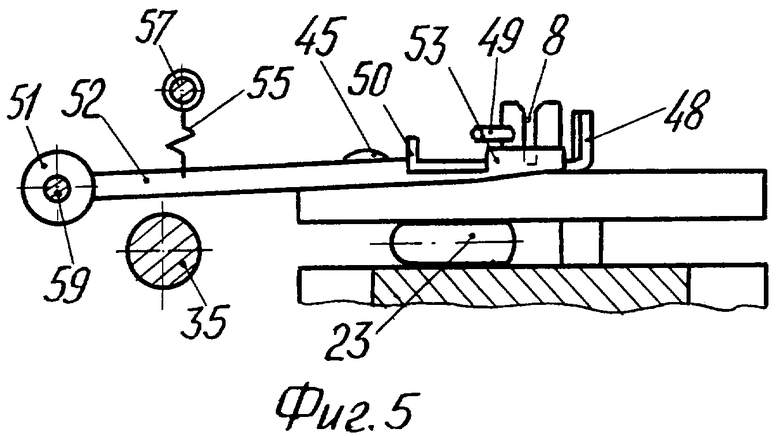

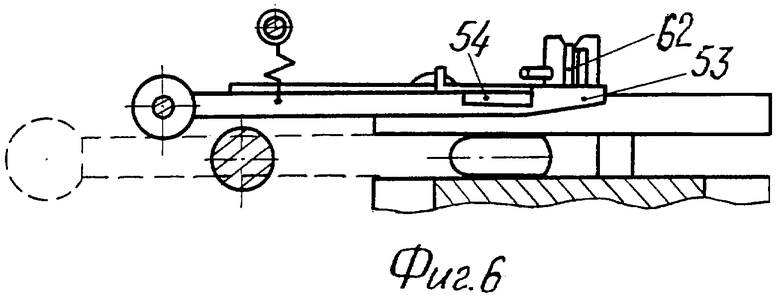

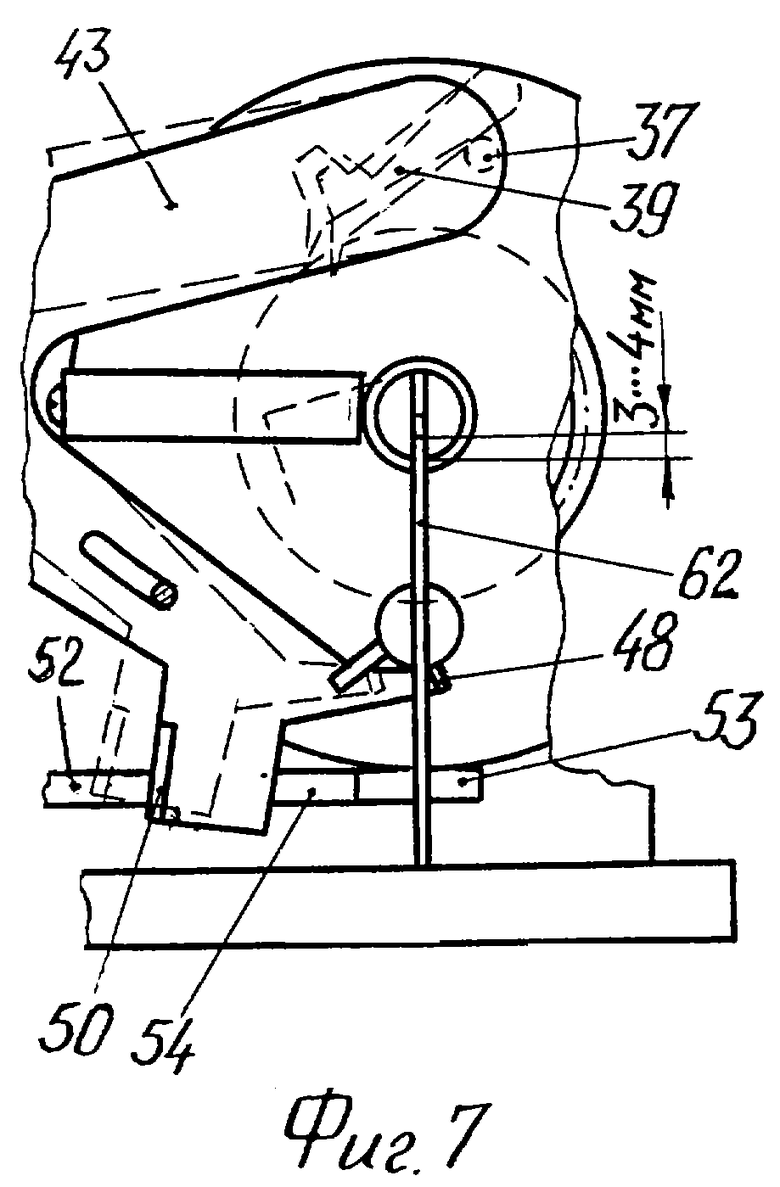

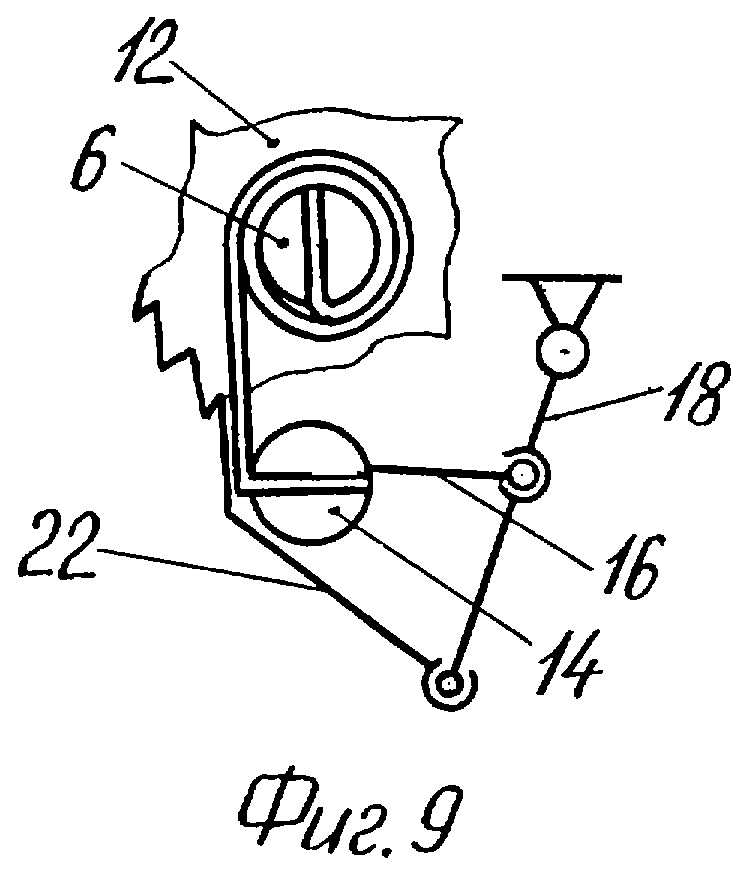

На фиг.1 изображен общий вид устройства в разрезе; на фиг.2 - вид А фиг. 1; на фиг.3 - разрез по Б-Б фиг.4; на фиг.4 - вид В фиг.1; на фиг.5 - разрез по Г-Г фиг.4; на фиг.6 и 7 изображены виды на устройство, поясняющие принцип его работы; на фиг.8 изображен разрез Д-Д по фиг.4; на фиг.9 схематично показан вид устройства при его работе.

Устройство содержит цилиндрическую станину 1 с кольцевым пазом 2, установленную (сваркой) одним цилиндрическим выступом 3 на выступе 4 основания 5, вращающий вал 6, выполненный с кольцевым выступом 7 и сквозным продольным пазом 8 с фасками 9 на конце. На другой конец вала запрессованы храповые колеса 11 и 12 с ручкой 13 на торце колеса 12. Ниже поворотного вала 6 на станине установлен качающий вал 14 со сквозным продольным пазом 8 и с фасками на правом конце и эксцентриком 15 (фиг.2) на левом конце. На эксцентрике 15 цилиндрической выборкой установлена тяга 16, связанная с другой аналогичной выборкой с осью 17 рычага 18, который установлен шарнирно на станине с помощью винта 19 и втулки 20 (фиг.1). На нижнем конце рычага 18 шарнирно на оси (поз. не дана) установлена подпружиненная пружиной 21 собачка 22, взаимодействующая с зубьями храпового колеса 12. Через кольцевой паз 2 станины 1 с правой стороны (по фиг.4) в цилиндрическую выборку качающего вала 14 запрессована нижняя часть цилиндрической рукоятки 23 с шаровой ручкой 24 наверху. Рукоятка выполнена согнутой по дну кольцевого паза 2 до принятия центром ручки 24 плоскости, соединяющей геометрические оси валов 6 и 14. Сталкиватель заготовок выполнен в виде Г-образной упорной пластины 25 (фиг.8) из упругой пластины, жестко закрепленной короткой частью 27 на боковой цилиндрической поверхности станины винтом 26, который проходит через отверстие, выполненное на пластине. Другая длинная часть 28 упорной пластины направлена к кольцевому выступу 7 вращающегося вала 6 и ее свободный конец не доходит до цилиндрической поверхности кольцевого выступа 7 на незначительное расстояние (0,2 мм). Под длинной частью 28 пластины на станине выполнена цилиндрическая выборка, куда установлена по скользящей посадке цилиндрический толкатель 29 со сферической поверхностью 30, обращенной к пластине 25, и конической 31, выступающей в паз 2 станины. Длина толкателя и конусность его конца конструктивно выполнены такими, чтобы при повороте рукоятки 23 с исходного первоначального положения в крайнее (на фиг. изоб. пунктиром) и повороте - обратно с крайнего положения в исходное, цилиндрическая поверхность рукоятки 23 взаимодействует с конической поверхностью 31, отодвигая толкатель на расстояние, обеспечивающее изгиб пластины и выталкивание изделия с паза 8 вала 6. Перпендикулярно оси толкателя 29 на станине выполнена цилиндрическая выборка 32, закрытая винтом 26, куда установлены детали ограничителя перемещения толкателя: пружина сжатия 33 и шарик 34, взаимодействующий с цилиндрической поверхностью толкателя и предотвращающий инерционное перемещение толкателя в паз 2 станины под действием силы упругости пластины 25 (когда рукоятка удаляется от исходного положения и от толкателя на значительное расстояние). Для фиксации рукоятки в крайнем нижнем положении на основании 5 выполнен цилиндрический упор 35 (фиг.4) с наклонной поверхностью наверху, куда плотно опирается боковая поверхность рукоятки 23. На верхней части станины установлен с возможностью поворота вал 36 (фиг.1) с эксцентриковым пальцем 37 (фиг.2), который взаимодействует с гранью 38 собачки 39, выполненной с противовесом 40 (вместо пружины) и установленной напротив зубьев храпового колеса 11 на полуоси 41, запрессованной через втулку 42 в отверстие на станине. На другой торец вала 36 контактной сваркой закреплена верхняя часть плоского подпружиненного рычага 43 (далее рычага) (фиг. 4), выполненного V-образной формы. В нижней части рычага 43 выполнен кольцевой паз 44, образованный радиусами, проведенными от центра его поворота. Через паз 44 проходит ступенчатый винт 45 (фиг.3), который завернут в резьбовую выборку станины и головкой 46 удерживает рычаг 43, а также вал 36 на станине. Длина паза 44 выбрана такой, чтобы она обеспечила поворот рычага 43 в крайние положения.

На нижней части рычага 43 имеется выступ 47, охватывающий качающий вал 14 и содержащий Г-образный упор 48, образованный гибом конца пластины на прямой угол (фиг.5), а в радиальное отверстие, выполненное на валу 14 напротив упора 48, запрессован цилиндрический кулачок 49. На выступающем вниз конце рычага 43 гибом пластины выполнен другой Г-образный упор 50, а левее его на ступенчатом винте 51, завернутом на основании, шарнирно установлена подпружиненная ползушка 52, имеющая на левом конце выступ 53, паз 54, куда свободно входит нижний конец рычага 43 с упором 50. В исходном положении устройства выступ 53 планки находится под пазом вала 14 под действием пружины растяжения 55, одно ушко которой вдето в отверстие на планке, а второе - обхватывает кольцевой паз 56 винта 57, закрепленного на основании резьбовым соединением. Над шляпкой 58 ступенчатого винта 51 выполнен цилиндрический выступ 59 (фиг.4) с пазом под отвертку и кольцевым пазом 60, куда закреплено ушко пружины растяжения 61, второе ушко которой вдето в отверстие на рычаге 43. Рычаг 43 фиксируется в крайнем правом положении упором левого цилиндрического дна кольцевого паза 44 на боковую поверхность винта 45.

Работает устройство следующим образом.

В первоначальный момент нижний конец рычага 43 с упором 50 находится в пазу 54 (фиг.7) ползушки 52, которая прижата к рычагу 43 пружиной 55 (фиг. 5). Паз 8 вращающего вала 6 расположен вертикально (т.к. ручку 13 устанавливают в верхнем или нижнем положении), а рукоятка 23 приподнята до упора его боковой поверхности на дно кольцевого паза 2 станины 1, в этом положении паз 8 качающего вала 14 расположен вертикально. С торца валов 6 и 14 в пазы 8 заводят заготовку - пластинку 62 (фиг.7), которая нижним концом упирается на лицевую поверхность основания 5, а верхний ее конец при этом располагается в нижней части паза 8 вала 6 на расстоянии 3-4 мм. При установке в пазы 8 пластина 62, встречаясь с выступом 53, поворачивает, деформируя пружину 55, ползушки 52 по часовой стрелке (по фиг. 6). При этом паз 54 планки удаляется от нижнего конца рычага 43 и последний под действием пружины 61 поворачивается по часовой стрелке (по фиг. 7) до соприкосновения упором 48 поверхности пластины 62. При повороте рычага 43 поворачивается жестко закрепленный с ним вал 36 (фиг.1). Его палец 37 также поворачивается и собачка 39 под действием противовеса 40 наклоняется вниз, поэтому конец собачки приближается к зубьям храпового колеса 11, но не взаимодействует с ними. Далее за ручку 13 вращают вал 6 по часовой стрелке (по фиг.7). При этом пластина 62 навивается на вал 6, конец собачки 22 скользит по зубьям храпового колеса 12, нижний конец пластины 62 поднимается вверх и после прохождения его за упор 48 рычаг 43 под действием пружины 60 поворачивается еще по часовой стрелке до упора правого дна паза 44 на боковую поверхность винта 45 (положения рычага и собачки на фиг.7 показаны пунктиром). Эксцентриковый палец 37, также поворачиваясь по часовой стрелке, опускается вниз и собачка 39 поворачивается против часовой стрелки. Конец собачки 39 упирается в зуб колеса 11 и тем самым стопорится, жестко посаженный на колесах 11 и 12 вал 6. Так прекращается поворот вала 6 и формирование спиральной части зажима, которая не раскручивается, т.к. этому препятствует собачка 22, упирающаяся на зуб храпового колеса 12. Далее поворачивают рукоятку 23 против часовой стрелки до упора 35 (фиг.4). При этом поворачивается вал 14 и его кулачок 49, действуя на упор 48, поворачивает рычаг 43 против часовой стрелки и нижний конец рычага 43 с упором 50 входит в паз 54 планки 52. Эксцентриковый палец 37 идет вверх и собачка 39 отходит от зубьев колеса 11. Эксцентрик 15 вала 14 с помощью тяги 16, рычага 18 и собачки 22 поворачивает храповое колесо 12 и вал 6 на некоторый угол, обеспечивая натяжение средней части зажима. По мере поворота вала 14 формируется полка зажима и одновременно рукоятка 23 встречается с конической поверхностью 31 толкателя 29 и перемещает последнюю с паза 2 станины 1. При этом толкатель, действуя сферической поверхностью 30 на пластину 25, перемещает ее плечо 28 от торцевой поверхности станины (фиг. 8). Конец плеча 28 не взаимодействует со спиральной частью зажима, т. к. она вплотную закручена на вал 6 и не выступает за наружную боковую поверхность кольцевого выступа 7. После прохождения рычага 23 от толкателя 29 толкатель под действием упругости пластины 25 возвращается в исходное положение. Дальнейшему перемещению толкателя в паз 2 под действием силы инерции препятствует шарик 34, поджатый пружиной 33м на боковую поверхность толкателя 29. После формирования полки зажима рукоятку 23 поднимают вверх. При этом после поворота вала 14 на незначительный угол, навитая на вал 6 спиральная часть зажима, откручиваясь за счет силы упругости, поворачивает среднюю часть зажима по часовой стрелке и полка зажима выходит с паза 8 вала 14. Средняя часть и полка зажима располагаются напротив пластины 25 сталкивателя (изобр. на фиг.7 пунктиром). При дальнейшем повороте рукоятки 23 она вновь встречается с конической поверхностью 31 толкателя 29 и перемещает его в сторону от паза 2 станины. При этом плечо 28 пластины сгибается под действием толкателя и, отходя от поверхности станины, давит на торцевую поверхность средней части зажима и тем самым выталкивает его с паза вала 6. По мере удаления рукоятки 23 с конического конца толкателя плечо 28 пластины 25 под действием силы упругости, принимая исходное положение, давит на сферическую поверхность 30 и толкатель 29 принимает исходное положение. Толкатель не входит в паз 2 станины полностью, т.к. этому препятствует боковая поверхность рукоятки 23, контактирующая с конической поверхностью 31 толкателя. Далее в пазы 8 валов 6 и 14 устанавливают следующую платину. При этом опирается на поверхность основания и давит на выступ 53 ползушки 52. Нижняя часть рычага 43 с упором 50 выходит из паза 54 ползушки и рычаг 43 поворачивается по часовой стрелке. Дальнейшие действия устройства происходят аналогично вышеописанному.

При изготовлении зажимов для чертежей предлагаемым устройством используется заготовка, длина которой на 10% короче, чем заготовка, используемая в прототипе. Поэтому предлагаемое устройство позволяет значительно снизить себестоимость изготавливаемых деталей за счет снижения материальных и транспортных расходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гибки деталей | 1985 |

|

SU1316727A2 |

| Устройство для гибки деталей | 1985 |

|

SU1360849A2 |

| Устройство для гибки деталей | 1985 |

|

SU1269876A2 |

| РУЧНОЕ УСТРОЙСТВО ДЛЯ МАРКИРОВКИ | 2000 |

|

RU2189289C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВОГО ЖЕЛОБА | 1969 |

|

SU249232A1 |

| Устройство для контактной точечной сварки | 1984 |

|

SU1211011A1 |

| МЕХАНИЗМ ПЕРЕВОДА РУКОЯТКИ ПРИВОДА УПРАВЛЕНИЯ ЗАПУСКОМ РАКЕТЫ ИНДИВИДУАЛЬНОГО ИСПОЛЬЗОВАНИЯ | 2005 |

|

RU2310149C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ КОНСТАНТАНОВОЙ ПРОВОЛОКИ СКОБОК И ВСТАВКИ ИХ В АСБЕСТОВЫЕ КОРОБКИ ТЕРМОБЛОКОВ | 1956 |

|

SU108681A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для гибки листовых материалов. Устройство содержит вал с эксцентриковым пальцем и собачку, взаимодействующую с указанным пальцем, установленные на верхней части станины, формообразующий вал, содержащий цилиндрический кулачок, радиально закрепленный на участке паза, и рукоятку, установленные в нижней части станины, плоский подпружиненный рычаг V-образной формы, закрепленный к станине ступенчатым винтом, сталкиватель изделий в виде Г-образной пластины, закрепленной короткой ветвью к станине, а длинной - направленной к кольцевому выступу формообразующего вала, снабженного храповыми колесами, цилиндрический толкатель с коническими и сферическими поверхностями на концах, установленный в цилиндрической выборке станины, толкатель имеет ограничитель перемещения, выполненный в виде подпружиненного шарика, установленного в цилиндрической выборке станины с возможностью взаимодействия с цилиндрической поверхностью толкателя. Снижается себестоимость деталей благодаря уменьшению длины заготовки. 9 ил.

Устройство для гибки деталей, содержащее цилиндрическую станину с кольцевым пазом, консольно закрепленные на ней и имеющие на одном из концов торцевые сквозные пазы, вращающий вал с кольцевым выступом, и установленный над ним качающий вал с рукояткой, жестко соединенной с ним и размещенной в кольцевом пазу станины, сталкиватель заготовок, механизм натяжения заготовок, выполненный в виде храпового колеса, жестко связанного с вращающим валом, рычага, шарнирно установленного на станине, собачки, связывающей рычаг с храповым колесом, эксцентрика, закрепленного на свободном конце качающего вала и тяги, связывающей эксцентрик с рычагом, средство автоматической установки вращающего вала, выполненное в виде цилиндрического кулачка, радиально и жестко закрепленного на цилиндрической поверхности качающего вала на участке кольцевого паза станины, дополнительного храпового колеса, плоского подпружиненного рычага с выступом и двумя Г-образными упорами, один из которых установлен на выступе плоского рычага с возможностью взаимодействия с цилиндрическим кулачком, вала с эксцентриковым пальцем на одном конце и жестко связанным другим концом с верхней частью плоского подпружиненного рычага, дополнительной собачки, установленной с возможностью взаимодействия с эксцентриковым пальцем и дополнительным храповым колесом, шарнирно установленной и подпружиненной ползушки с выступом и пазом под второй упор плоского подпружиненного рычага, отличающееся тем, что вал с эксцентриковым пальцем и взаимодействующая с ним собачка размещены в верхней части станины, а качающий вал и рычаг с собачкой и тягой механизма натяжения заготовки размещены в нижней части станины, рукоятка качающего вала выполнена согнутой по дну кольцевого паза станины и имеет упор, установленный на основании станины, плоский подпружиненный рычаг выполнен V -образной формы с кольцевым пазом в его нижней части, образованным радиусами, проведенными от центра его поворота, длиной, обеспечивающей его поворот в крайние положения, и закреплен на станине проходящим через кольцевой паз ступенчатым винтом, сталкиватель заготовок выполнен в виде Г-образной упорной пластины, короткая часть которой жестко закреплена на боковой поверхности станины со стороны поворота рукоятки, а длинная - направлена к кольцевому выступу вращающего вала, цилиндрического толкателя с конической поверхностью на одном конце и сферической - на другом, установленного в выполненную под него на станине напротив длинной части Г-образной упорной пластины цилиндрическую выборку своей сферической поверхностью, обращенной к Г-образной упорной пластине, с ограничителем перемещения, выполненным в виде подпружиненного шарика, установленного с возможностью взаимодействия с цилиндрической поверхностью толкателя в цилиндрической выборке, выполненной под него в станине напротив цилиндрического толкателя и перпендикулярно его геометрической оси.

| Устройство для гибки деталей | 1985 |

|

SU1316727A2 |

| УСТРОЙСТВО для ГИБКИ листовых ЗАГОТОВОК | 0 |

|

SU179730A1 |

| Гибочный узел многоползункового гибочного автомата | 1988 |

|

SU1655596A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЛКОВО-СБИВНОГО ТОРТА | 1994 |

|

RU2043722C1 |

| US 3552176, 11.09.1967. | |||

Авторы

Даты

2003-09-27—Публикация

2000-05-23—Подача