Изобретение относится к машиностроению, а именно кспособам лазерной обработки, и может быть использовано в авторемонтном производстве для восстановления изношенных поверхностей неподвижны соединений.

В авторемонтном производстве известны способы восстановления изношенных поверхностей с применением механических, электрофизических и электрохимических методов обработки,

Известен способ восстановления изношенных посадочных поверхностей за счет поверхностного пластического Деформирования материала детали.

Но этими способами нельзя достичь требуемых свойств поверхностного слоя восстанавливаемых деталей, снижаются заданные прочностные.характеристики.

Наиболее близким техническим решением является способ лазерной наплавки поверхности детали, при котором происходит изменение линейных размеров детали.

Однако известный способ имеет следующие недостатки: повышенная энергоемкость процесса, повышенный расход материалов за счет применения дорогостоящих самофлюсующихся присадочных порошков или защитных газов.

Цель изобретения - повышение производительности труда, экономия материалов и энергии, разработка материале- и энергосберегающей технологии.

Поставленная цель достигается тем, что восстановление изношенных поверхностей происходит за счет роста зерна структуры материала при обработке лазерным лучом на режимах: мощность излучения Р 1,2-1,5 кВт; диаметр луча лазера dn 3-4 мм, и скорость его перемещения относительно детали V/, 20-30 мм/с, что приводит к изменению линейных размеров детали.

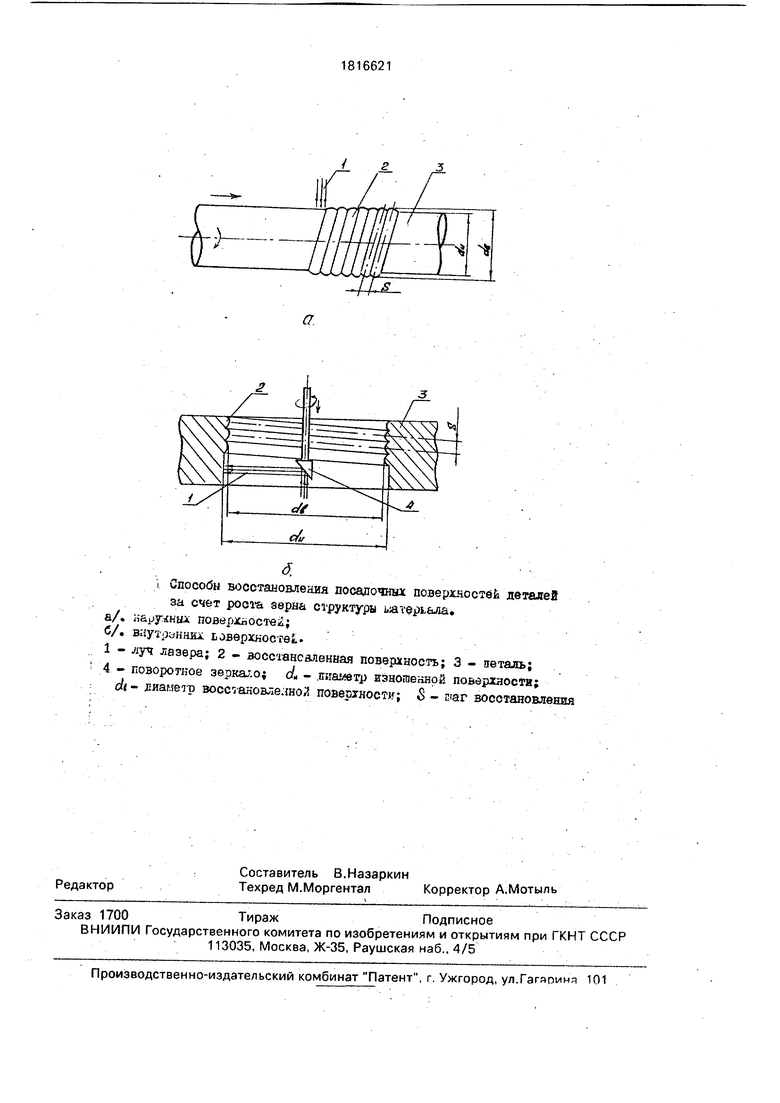

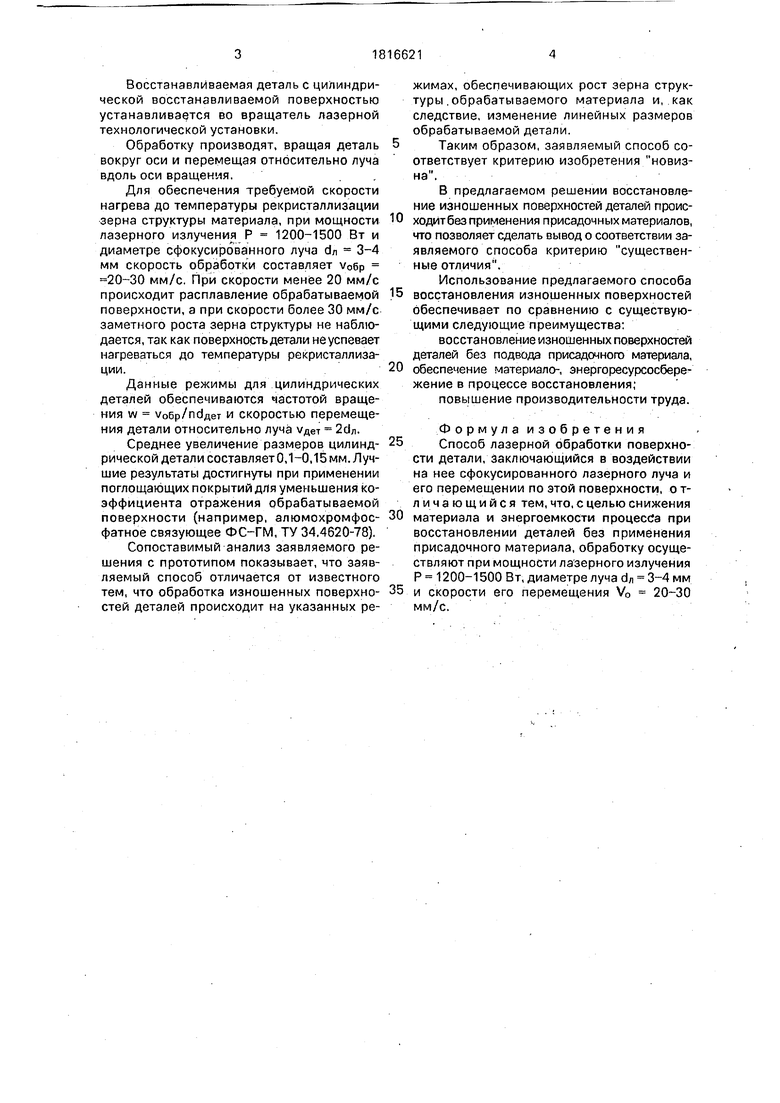

На чертеже представлены способы восстановления посадочных поверхностей деталей за счет роста зерна структуры обрабатываемого материала,

СО

с

00

ск о

1ЧЭ

Восстанавливаемая деталь с цилиндрической восстанавливаемой поверхностью устанавливается во вращатель лазерной технологической установки.

Обработку производят, вращая деталь вокруг оси и перемещая относительно луча вдоль оси вращения,.

Для обеспечения требуемой скорости нагрева до температуры рекристаллизации зерна структуры материала, при мощности лазерного излучения Р 1200-1500 Вт и диаметре сфокусированного луча dn - 3-4 мм скорость обработки составляет v06p 20-30 мм/с. При скорости менее 20 мм/с происходит расплавление обрабатываемой поверхности, а при скорости более 30 мм/с заметного роста зерна структуры не наблюдается, так как поверхность детали не успевает нагреваться до температуры рекристаллизации.

Данные режимы для цилиндрических деталей обеспечиваются частотой вращения w vo6p/ndfleT и скоростью перемеще- ния детали относительно луча удет - 2оУ

Среднее увеличение размеров цилинд- рической детали составляете,1-0,15 мм. Лучшие результаты достигнуты при применении поглощающих покрытий для уменьшения коэффициента отражения обрабатываемой поверхности (например, алюмохромфос- фатное связующее ФС-ГМ, ТУ 34.4620-78).

Сопоставимый анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что обработка изношенных поверхно- стей деталей происходит на указанных режимах, обеспечивающих рост зерна структуры .обрабатываемого материала и, как следствие, изменение линейных размеров обрабатываемой детали.

Таким образом, заявляемый способ соответствует критерию изобретения новизна.

В предлагаемом решении восстановление изношенных поверхностей деталей происходит без применения присадочных материалов, что позволяет сделать вывод о соответствии заявляемого способа критерию существенные отличия.

Использование предлагаемого способа восстановления изношенных поверхностей обеспечивает по сравнению с существующими следующие преимущества:

восстановление изношенных поверхностей деталей без подвода присадочного материала, обеспечение материале)-, энергоресурсосбере- жение в процессе восстановления;

повышение производительности труда.

Формула изобретения Способ лазерной обработки поверхности детали, заключающийся в воздействии на нее сфокусированного лазерного луча и его перемещении по этой поверхности, о т- л ичающийся тем, что, с целью снижения материала и энергоемкости процесса при восстановлении деталей без применения присадочного материала, обработку осуществляют при мощности лазерного излучения Р 1200-1500 Вт, диаметре луча с)л 3-4 мм и скорости его перемещения V0 20-30 мм/с.

Способы восстановления посадочных поверхностей деталей

за счет роста зерна структура ь;атер1,&ла. а/, наружных поверхностей; б/. внутруннйА ьаверхйосте..

1 - луч лазера; 2 - восстановленная поверхность; 3 - яеталь; 4 - поворотное зеркало d - диаметр изногаеннрй поверхности; dt - диаметр восс -аковлелноЛ повертностя; S - восстановления

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОЙ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 2016 |

|

RU2635203C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ШЕЕК ОСЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР ПУТЕМ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2107598C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| Способ лазерно-порошковой наплавки валов электродвигателя | 2020 |

|

RU2754335C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ МЕТАЛЛОВ С ВЫСОКОЙ ТЕПЛОПРОВОДНОСТЬЮ И ВЫСОКОЙ ОТРАЖАЮЩЕЙ СПОСОБНОСТЬЮ | 1998 |

|

RU2133662C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ С ХРОМОВЫМ ПОКРЫТИЕМ | 2007 |

|

RU2353497C2 |

| СПОСОБ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛОВ | 2011 |

|

RU2502588C2 |

| РЕМОНТ ПОЛУЧЕННЫХ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ СПЛАВОВ | 2013 |

|

RU2599322C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СЕКТОРОВ РАЗРЕЗНОГО КОЛЬЦА СОПЛОВОГО АППАРАТА | 1994 |

|

RU2069137C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2509640C1 |

Использование: машиностроение, восстановление изношенных поверхностей неподвижных соединений. Сущность изобретения: восстановление изношенных поверхностей производится лазерной обработкой на режимах: мощность излучения Р 1200-1500 Вт, диаМетр сфокусированного луча dn 3-4 мм, скорость обработки V06p. 20-30 мм/с, что обеспечивает рост зерна структуры обрабатываемого материала и увеличение линейных размеров детали без подвода присадочного материала. 1 ил.

| Григорьянц А | |||

| Г | |||

| Основы лазерной обработки материалов | |||

| - М,: Машиностроение, 1989, с | |||

| Катодное реле | 1921 |

|

SU250A1 |

Авторы

Даты

1993-05-23—Публикация

1990-01-22—Подача