В процессе изготовления многослойных печатных плат, необходимых в больших количествах для электронной промышленности, попользуются операции сверления отверстий, количество которых на одной плате достигает нескольких десятков тысяч. Эти операции выполняются в полностью автоматизированном режиме с использованием . микропроцессоров, управляемых ЭВМ. Для сверления применяются сверла диаметром 0,3-1 мм, изготовленные методом порошковой металлургии из дефицитных материалов (карбид вольфрама и металлический кобальт). Стоимость одного сверла составляет от 3,70 до 5 рубл. В ходе сверления происходит налипание клеящей основы и микрочастичек материала плат на поверхность рабочей части сверла. Это приводит к появлению дефектов на станках отверстий, что нарушает дальнейший процесс их меднения и приводит к браку.

Целью настоящего изобретения является повышение эффективности моющею состава для очистки сверл, используемых при изготовлении печатных многослойных плат, за счет удаления смолы и микрочастиц материала платы с поверхности сверл при исключении химической коррозии материала и сокращения числа операций очистки. Поставленная цель достигается тем, что.моющий раствор для сверл, включающий щелочь (NaOH или КОН) и воду, дополнительно содержит диметилсульфоксид и гли- церин при следующем соотношении компонент (г/л):

Щелочь (NaOH или

КОН)

210-295 г 225-300 г

ДиметилсульфоксидГлицерин

(КОН) (NaOH)

415-435 г 265-315 г Остальное - вода до 1 л Изменение соотношения диметилсуль- фоксида и водного раствора щелочи нецелесообразно, так как влечет изменение содержания глицерина, обеспечивающего

00

о

00

о ел

омогенность смеси. Уменьшение содержаия глицерина приводит к расслоению и бразованию двухфазной системы, а увелиение ухудшает растворяющие свойства сотава.

Сопоставительный анализ с прототиом позволяет сделать вывод, что заявляеый очищающий состав отличается от звестного введением новых компонентов: иметилсульфоксида и глицерина. Таким бразом, заявляемый состав соответствует критерию новизна. В литературе отсутствуют сведения об использовании диметилульфоксида и глицерина для очистки сверл малого диаметра. Использование только смеси диметилсульфоксида и глицерина не позволят провести такую очистку сверл. И только указанное сочетание компонентов позволяет достичь цель изобретения: провести эффективную очистку поверхности сверл при исключении коррозии материала сверла и сократить число операций. Таким образом, данный состав компонентов придает очищаемому составу новые свойства, что позволяет сделать вывод о соответствии заявляемого решения критерию существенные отличия.

Время и температура обработки сверл зависит от характера загрязнений (смолы) и находится в пределах 30-60 мин. при температуре 60-110°С. Оптимальными темпера- турно-временными параметрами обработки сверл, при соблюдении которых происходит эффективная их очистка, является 80°С в течение 60 мин. Обработанные сверла промывают проточной водой и протирают салфеткой.

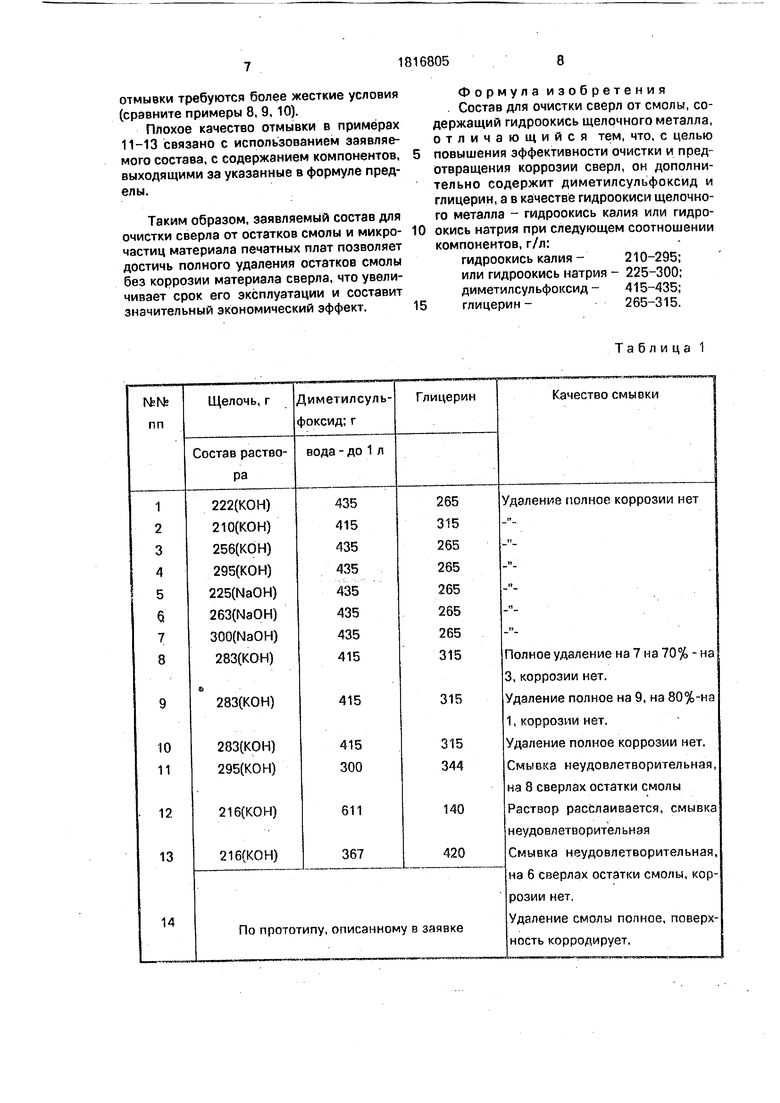

Исследование поверхности сверл, обработанных заявляемым составом под микроскопом (увеличение 1 х28), показывает, что в процессе обработки не происходит наруг шения структуры металла или химической коррозии, что хорошо видно на снимках (фиг. 4)..

Для приготовления заявляемого состава можно использовать как твердую щелочь, так и выпускаемые промышленно 40 и 50% растворы NaOH и КОН в воде.

В опытах по очистке использовались как новые, так и подвергавшиеся прежде удалению смолы сверла с помощью состава, приведенного в прототипе. Указанные сверла применяются в технологическом процессе изготовления многослойных печатных плат.

Монослои платы представляют собой стеклотекстолит с токопроводящим рисунком электрической схемы, которые склеивают зпоксидной или фенолформальдегидной смолой в многослойную плату. В ходе сверления происходит местный разогрев сверл в результате чего на их поверхности, главным образом на стружкоудаляемой кромке происходит налипание смолы. Кроме того,

на поверхности сверл накапливаются микрочастицы материала печатной платы - мелкодисперсные частички стекловолокна и микростружка меди.

Несмотря на то, что эти частицы имеют

низкую адгезию к материалу сверла сами по себе, они присутствуют в смоле/налипают на поверхность сверла в процессе сверления. При растворении смолы частицы стекловолокна и меди накапливаются в осадке,

5 о чем свидетельствует визуальный микроскопический анализ осадка.

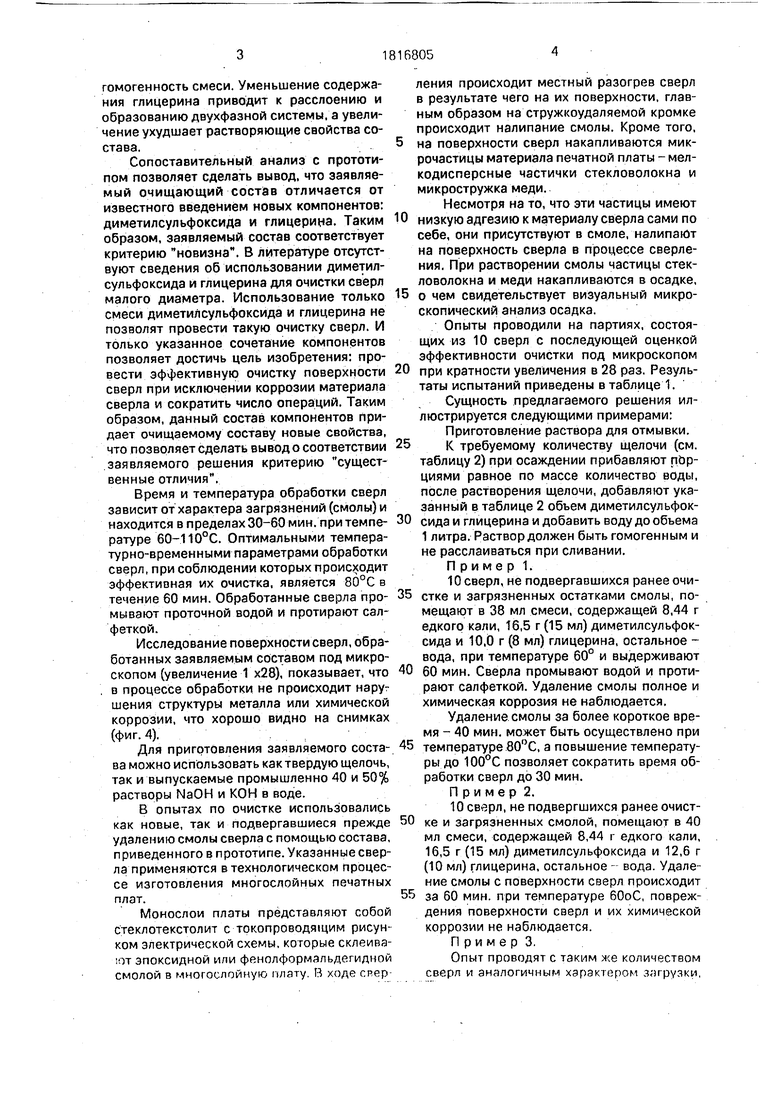

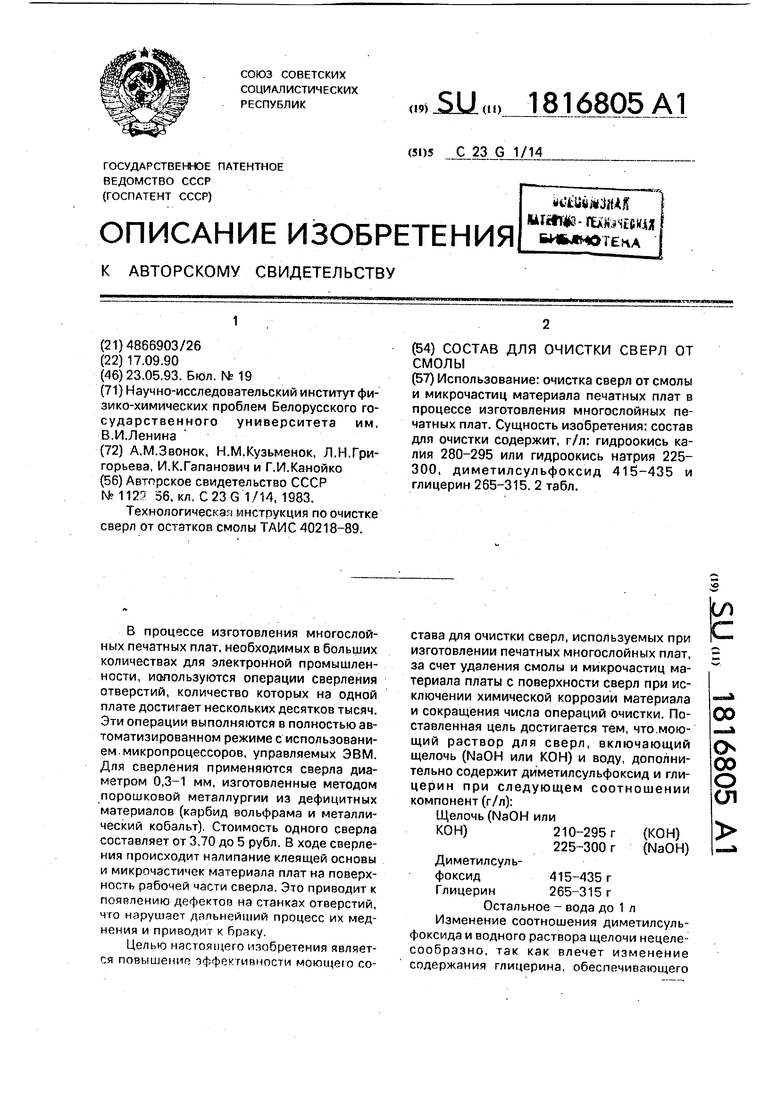

Опыты проводили на партиях, состоящих из 10 сверл с последующей оценкой эффективности очистки под микроскопом

0 при кратности увеличения в 28 раз. Результаты испытаний приведены в таблице 1.

Сущность предлагаемого решения иллюстрируется следующими примерами: Приготовление раствора для отмывки.

5 к требуемому количеству щелочи (см. таблицу 2) при осаждении прибавляют пЬр- циями равное по массе количество воды, после растворения щелочи, добавляют указанный в таблице 2 объем диметилсульфок0 сида и глицерина и добавить воду до объема 1 литра. Раствор должен быть гомогенным и не расслаиваться при сливании. П р и м е р 1.

10 сверл, не подвергавшихся ранее очи- 5 стке и загрязненных остатками смолы, помещают в 38 мл смеси, содержащей 8,44 г едкого кали, Т6,5 г (15 мл) диметилсульфоксида и 10,0 г (8 мл) глицерина, остальное - вода, при температуре 60° и выдерживают

0 60 мин. Сверла промывают водой и протирают салфеткой. Удаление смолы полное и химическая коррозия не наблюдается.

Удаление смолы за более короткое время - 40 мин. может быть осуществлено при

5 температуре 80°С, а повышение температуры до 100°С позволяет сократить время обработки сверл до 30 мин. Пример 2. 10 сверл, не подвергшихся ранее очист0 ке и загрязненных смолой, помещают в 40 мл смеси, содержащей 8,44 г едкого кали, 16,5 г (15 мл) диметилсульфоксида и 12,6 г (10 мл) глицерина, остальное - вода. Удаление смолы с поверхности сверл происходит

5 за 60 мин. при температуре бОоС, повреждения поверхности сверл и их химической коррозии не наблюдается. П р и м е р 3.

Опыт проводят с таким же количеством сверл и аналогичным характером загрузки,

как описано в примере 1, используя 38 мл смеси состава, содержащей 9,74 г гидрокси- да калия, 16,5 г (15 мл) диметилсульфоксида и 10,0 г (8 мл) глицерина, остальное - вода при указанных вышетемпературно-времен- ных параметрах, Удаление смолы полное, повреждения сверл не наблюдается.

П р им е р 4.

Опыт проводят аналогично примеру 3 с использованием состава, содержащего 11,31 г гидроксида калия, 16,5 г (15 мл) диметилсульфоксида и 10,0 г (8 мл) глицерина, вода - до 38 мл; температурно-временные параметры как в опыте 1. Удаление смолы полное, коррозия отсутствует.

Пример 5,

Опыт проводят аналогично примеру 1 в таких же условиях, используя вместо гидроксида калия 8,58 г гидроксида натрия. Удаление смолы полное, коррозия сверла не происходит,

Примерб.

Опыт осуществляют аналогично примеру 3, используя вместо гидроксида калия 10,0 г гидроксида натрия. Удаление смолы полное, коррозии не происходит.

П р и ад е р 7.

Осуиь виляют аналогично примеру 4, используя вместо гидроксида калия 11,44 г гидроксида натрия, Удаление полное, кор- розия отсутствует.

Пример 8.

10 сверл, подвергшихся ранее очистке согласно прототипу и загрязненных остатками смолы, помещают в 40 мл смеси состава, содержащего 11,31 г гидроксида калия, 16,52 г (15 мл) диметилсульфоксида и 12,6 г (10 мл) глицерина, остальное - вода, выдерживают при температуре 80°С в течение 60 мин. Сначала промывают водой, затем протирают салфеткой. Удаление смолы - полное на 7 сверлах и на 70% смола удалена на 3 сверлах.

Пример 9,

Опыт проводят, как в примере 8, температура 100°С, время - 60 мин. Удаление смолы на 9 сверлах, полное, на 1 - сверле - на 80%. Коррозии поверхности не происходит,

Пример 10.

Опыт проводят аналогично примеру 9 при температуре 110°С в течение 60 мин. Удаление смолы - полное.

10 сверл, не подвергавшихся ранее очистке и загрязненных остатками смолы, помещают в 55 мл раствора, содержащего 16,2 г гидроксида калия, 16,5 г (15 мл) диметил- сульфоксида, 18,9 г (15 мл) глицерина, остальное - вода. Выдерживают при 80°С в течение 60 мин. Качество смывки - неудовлетворительное, на 8 сверлах имеются остатки смолы,

Пример 12.

10 сверл, не подвергавшихся ранее очи- 5 стке и загрязненных остатками смолы, помещают в 45 мл раствора следующего состава: 9,74 г гидроксида калия, 27,5 г (25 мл) диметилсульфоксида, 6,3 г (5 мл) глицерина, остальное - вода. Раствор расслаивз0 ется,качество смывки неудовлетворительное. Пример 13.

10 сверл, не подвергавшихся ранее очистке и загрязненных остатками смолы, по5 мещают в раствор объемом 45 мл следующего состава: 9,74 г гидроксида калия, 16,52 г (15 мл) диметилсульфоксида, 18,9 г (15 мл) глицерина, остальное - вода. Выдерживают при температуре 100°С в те0 чение 60 мин. Качество смывки неудовлетворительное, на 6 сверлах имеются остатки .смолы.

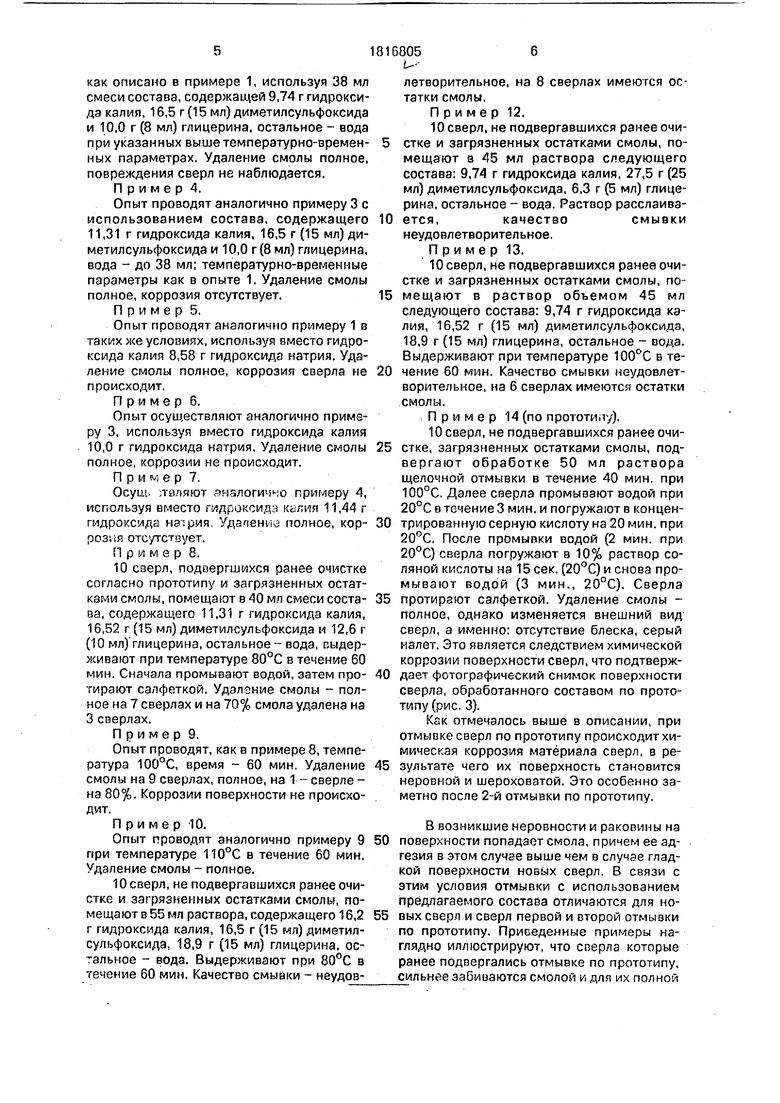

Пример 14 (по прототипу).

10 сверл, не подвергавшихся ранее очи5 стке, загрязненных остатками смолы, подвергают обработке 50 мл раствора щелочной отмывки в течение 40 мин. при 100°С. Далее сверла промывают водой при 20°С в течение 3 мин. и погружают в концен0 трированную серную кислоту на 20 мин. при 20°С. После промывки водой (2 мин. при 20°С) сверла погружают в 10% раствор соляной кислоты на 15 сек. (20°С) и снова промывают водой (3 мин., 20°С). Сверла

5 протирают салфеткой. Удаление смолы - полное, однако изменяется внешний вид сверл, а именно: отсутствие блеска, серый налет. Это является следствием химической коррозии поверхности сверл, что подтверж0 дает фотографический снимок поверхности сверла, обработанного составом по прототипу (рис. 3).

Как отмечалось выше в описании, при отмывке сверл по прототипу происходит химическая коррозия материала сверл, в ре5 зультате чего их поверхность становится неровной м шероховатой. Это особенно заметно после 2-й отмывки по прототипу.

В возникшие неровности и раковины на 0 поверхности попадает смола, причем ее ад- гезия в этом случае выше чем в случае гладкой поверхности новых сверл, В связи с этим условия отмывки с использованием предлагаемого состава отличаются для но- 5 вых сверл и сверл первой и второй отмывки по прототипу. Приведенные примеры наглядно иллюстрируют, что сверла которые ранее подвергались отмывке по прототипу, сильнее забиваются смолой и для их полной

отмывки требуются более жесткие условия (сравните примеры 8, 9, 10).

Плохое качество отмывки в примерах 11-13 связано с использованием заявляемого состава, с содержанием компонентов, выходящими за указанные в формуле пределы.

Таким образом, заявляемый состав для очистки сверла от остатков смолы и микрочастиц материала печатных плат позволяет достичь полного удаления остатков смолы без коррозии материала сверла, что увеличивает срок его эксплуатации и составит значительный экономический эффект.

0

5

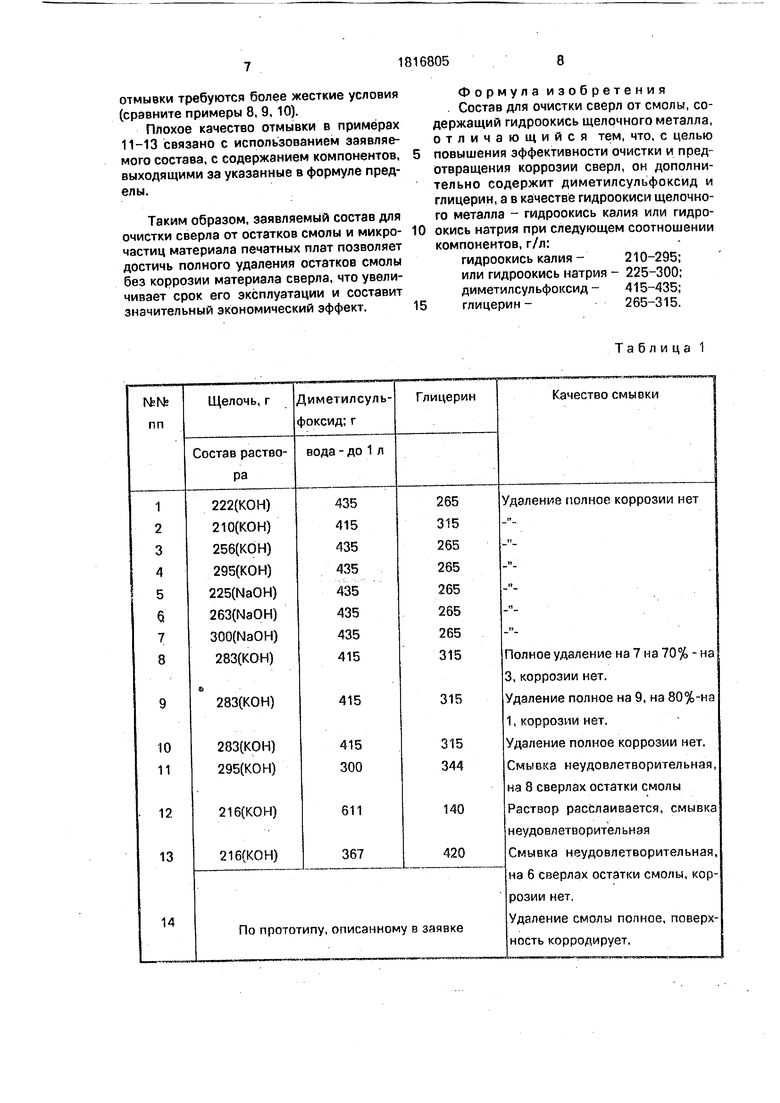

Формула изобретения . Состав для очистки сверл от смолы, содержащий гидроокись щелочного металла, отличающийся тем, что, с целью повышения эффективности очистки и предотвращения коррозии сверл, он дополнительно содержит диметилсульфоксид и глицерин, а в качестве гидроокиси щелочного металла - гидроокись калия или гидроокись натрия при следующем соотношении компонентов, г/л:

гидроокись калия -210-295;

или гидроокись натрия - 225-300;

диметилсульфоксид- 415-435;

глицерин -265-315.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКАЯ ОЧИЩАЮЩАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2445353C1 |

| МОЮЩЕЕ СРЕДСТВО | 2010 |

|

RU2445352C1 |

| Состав для удаления остатков канифольного флюса | 1980 |

|

SU899310A1 |

| Состав для удаления остатков канифольного флюса | 1988 |

|

SU1639920A1 |

| Состав для удаления остатков канифольного флюса | 1981 |

|

SU1023683A1 |

| Состав для очистки печатных плат | 1980 |

|

SU921128A1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2009 |

|

RU2400340C1 |

| Однослойная или многослойная печатная плата и способ ее изготовления | 1990 |

|

SU1816344A3 |

| Моющее средство для очистки радиоэлектронной аппаратуры | 1980 |

|

SU896063A1 |

| Моющее средство | 2017 |

|

RU2661483C1 |

Использование: очистка сверл от смолы и микрочастиц материала печатных плат в процессе изготовления многослойных печатных плат. Сущность изобретения: состав для очистки содержит, г/л: гидроокись калия 280-295 или гидроокись натрия 225- 300, диметилсульфоксид 415-435 и глицерин 265-315. 2 табл.

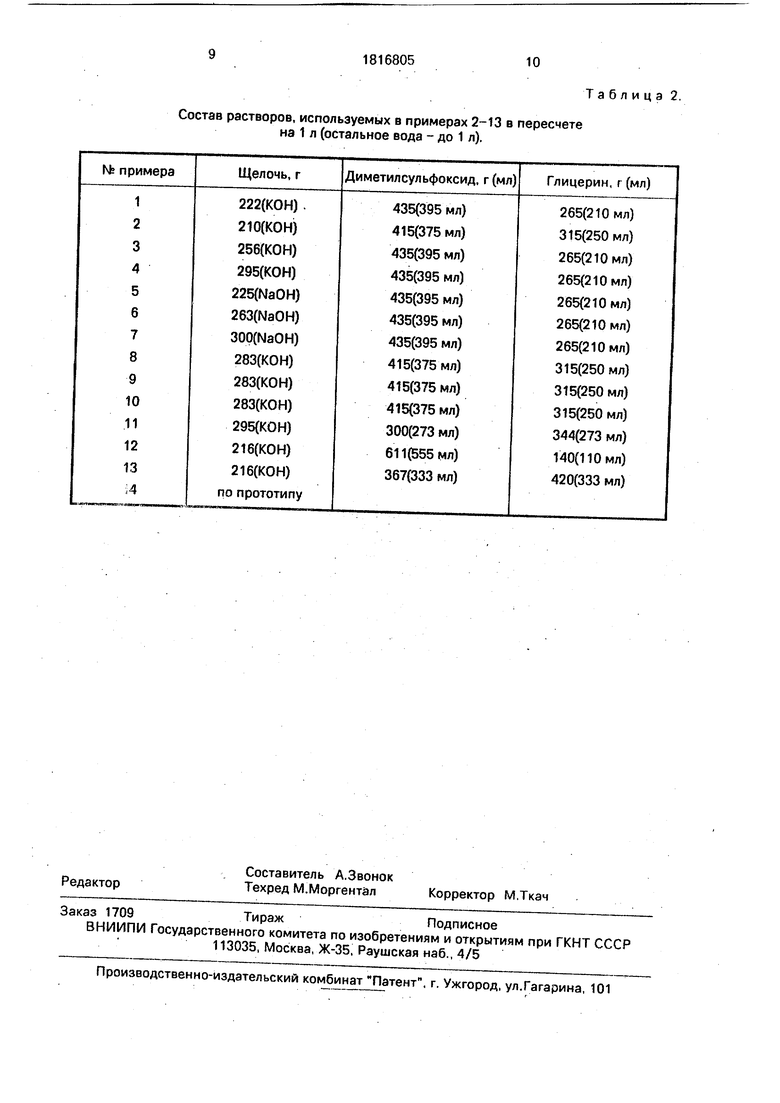

Таблица 1

Состав растворов, используемых в примерах 2-13 в пересчете на 1 л (остальное вода - до 1 л).

Таблица 2.

| КАНАТНЫЙ ТРАНСПОРТЕР | 1923 |

|

SU1123A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Низальное приспособление для табачных листьев | 1934 |

|

SU40218A1 |

Авторы

Даты

1993-05-23—Публикация

1990-09-17—Подача