Изобретение относится к гальванотехнике, в частности касается электрохимического осаждения родия на рабочие поверхности электрических контактов, например на контакт-детали герконов, которые используются в качестве коммутационных элементов в автоматических телефонных станциях, счетно- решающих устройствах и других системах.

Одним из основных требований к контактному покрытию является обеспечение йизкого и стабильного переходного сопротивления. Родиевые покрытия, осажденные из чистого электролита, удовлетворяют этому требованию. При осаждении совместно с родием других металлов, например железа, которые попадают в электролит родирования за счет подтравливания подложки в про- цессе электролиза, на поверхности контактного покрытия образуются пленки потускнения, которые приводят к росту сопротивления при хранении или эксплуатации коммутационного элемента. С учетом этого при гальванопокрытии электрических

контактов содержание примесей металлов в электролите родирования поддерживают в определенных пределах, которые: устанавливают, исходя из особенностей конструкции и режимов рабты контактной пары.

Известен способ электрохимического родирования электрических контактов, при котором поддержание концентрации железа в электролите не выше 0,02-0,05 г/л осуществляют периодической заменой электролита на свежеприготовленный. Недостатком этого способа является большой расход драгоценного металла - родия.

Известен способ электрохимического родирования электрических контактов, при котором для поддержания концентрации железа в электролите не выше 0,02-0.05 г/л предотвращают подтрэвливание материала подложки путем применения подслоя золота, осажденного из электролита низкопористого золочения. Недостатком этого способа является использование дополнительного драгоценного металла - золота.

CD

CS 00

О VJ

Наиболее близким к предлагаемому по ехнической сущности и достигаемому эфекту является способ нанесения родиевого покрытия на контакт-детали герконов, выбранный в качестве прототипа, согласно которому концентрацию железа в сернокисом электролите родирования поддерживают на уровне не выше 0,1 г/л путем периодичекой ofelpatjoTKH электролита родирова ния елезистосинеродистым калием с последующей фильтрацией через активированный голь,

При добавлении в электролит желези- тосинеродистого калия железо образуете ним комплексное соединение в виде нерастворимых и растворимых окрашенных продуктов, При фильтрации через активиро

ванный уголь образовавшийся осадок механически задерживается, а растворимые окрашенные продукты сорбируются углем. Указанный способ имеет ряд недостатков. В период между обработками концентрация железа в электролите непрерывно растет, что ухудшает контактные свойства покрытия, Для проведения обработки электролита необходимо останавливать технологический процесс, чтб ведет к простою оборудования. Фильтрация через активированныйу гёль приводит к значительным потерям родия и повышенному расходу драгоценного металла дйя: корректировки электролита. .: .

Цель изобретения - улучшение качества родиевого контактного покрытия и уменьшение потерь родия.

Поставленная цель достигается за счет того, что в процессе нанесения родиевого покрытия на электрические контакты содержание железа в сернокислом электролите родирования поддерживают в пределах 0,005-0,02 г/л путем непрерывного прокачива- ния электролита через емкость, заполненную сорбентом с аминометиленфосфоновыми группами. При этом количество сорбента в

емкости должно быть достаточным для полного поглощения присутствующего в электролите железа и составлять не менее рассчитанного по формуле:

Ммин

1000 V С 56 -Е

где Ммин- минимальная масса сорбента, г; V-объем сернокислого электролита ро дирования, л;

С - концентрация железа в электро- лите, г/л;

Е - емкость сорбента, ммоль/г. Известен способ поддержания концентрации железа в пределах 0,02-0,05 г/л в промышленных электролизерах с электролитом родирования за счет очистки от желе- за исходных солей родия, применяемых при приготовлении электролитов и корректировочных растворов. Очистка производится пропусканием через ионно-обменную колонку. Однако такой рпособ неприемлем для об- работки готового электролита родирования, так как в условиях высокой кислотности сорбция катионов металлов подавляется избытком катионов водорода..

Таким образом, предлагаемое техни- ческое решение обладает новизной по сравнению с прототипом и существенными отличиями по сравнению с известными решениями.

Сущность предлагаемого способа заключается в следующем.

В существующую рециркуляционную систему гальванической ванны; включающую насос, нагреватель и фильтр, которые

обеспечивают перемешивание и подогрев электролита, очистку его от механических примесей, дополнительно устанавливают фильтр-патрон, наполненный полимерным сорбентом с аминометиленфосфоновыми

группами общей формулы

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит родирования | 1983 |

|

SU1109481A1 |

| КОНТАКТНОЕ ПОКРЫТИЕ ДЛЯ МАГНИТОУПРАВЛЯЕМЫХ КОНТАКТОВ И СПОСОБ НАНЕСЕНИЯ КОНТАКТНОГО ПОКРЫТИЯ | 1992 |

|

RU2006091C1 |

| Контакт-деталь для герметизированногоКОНТАКТА C зАпОМиНАНиЕМ | 1979 |

|

SU834789A1 |

| Способ стабилизации аминохлоридного электролита родирования | 1973 |

|

SU560927A1 |

| Способ нанесения родиевого покрытия | 1975 |

|

SU606844A1 |

| КОНТАКТНОЕ ПОКРЫТИЕ ДЛЯ МАГНИТОУПРАВЛЯЕМЫХ КОНТАКТОВ | 1993 |

|

RU2076370C1 |

| Способ повышения проницаемости пор углеграфитовой заготовки | 2018 |

|

RU2688775C1 |

| Способ изготовления герконов с родиевым контактным покрытием | 1989 |

|

SU1624550A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РОДИРОВАНИЯ | 1972 |

|

SU434140A1 |

| Способ приготовления электролита родирования | 1983 |

|

SU1174496A1 |

Использование: электрохимическое осаждение родия на рабочие поверхности электрических контактов, например на контакт детали герконов. Сущность изобретения: родирование и очистку электролита проводят одновременно путем непрерывного прокачивания электролита через сорбент с аминрметиленфосфоновыми группами. Содержание примеси железа в электролите поддерживают в пределах 0,005-0,02 г/л, 1 табл,2 ил. & И

где R - -NH-CHz-CHr; К - 0, 1, 2.

При прокачивании сернокислого электролита родирования находящееся в растворе железо связывается сорбентом. Его концентрация снижается до равновесного значения, которое поддерживается в течение всего времени работы фильтр-патрона вплоть до насыщения сорбента. Постоянный и низкий уровень концентрации железа в электролите родирования позволяет пол- учать стабильные по химическому составу и

по переходному сопротивлению родиевые покрытия в течение всего времени работы сорбента.

Прокачивание электролита через сорбент осуществляется без прекращения процесса электролиза. При насыщении сорбента ионами железа его можно заменить на новый или регенерированный также без остановки работы гальванической ванны.

Сорбент с аминометиленфосфоновыми группами практически не поглощает родий. При смене сорбента остатки электролита родирования с его поверхности смывают водой, промывные воды возвращают в гальваническую ванну. При этом потери родия не превышают погрешности анализа.

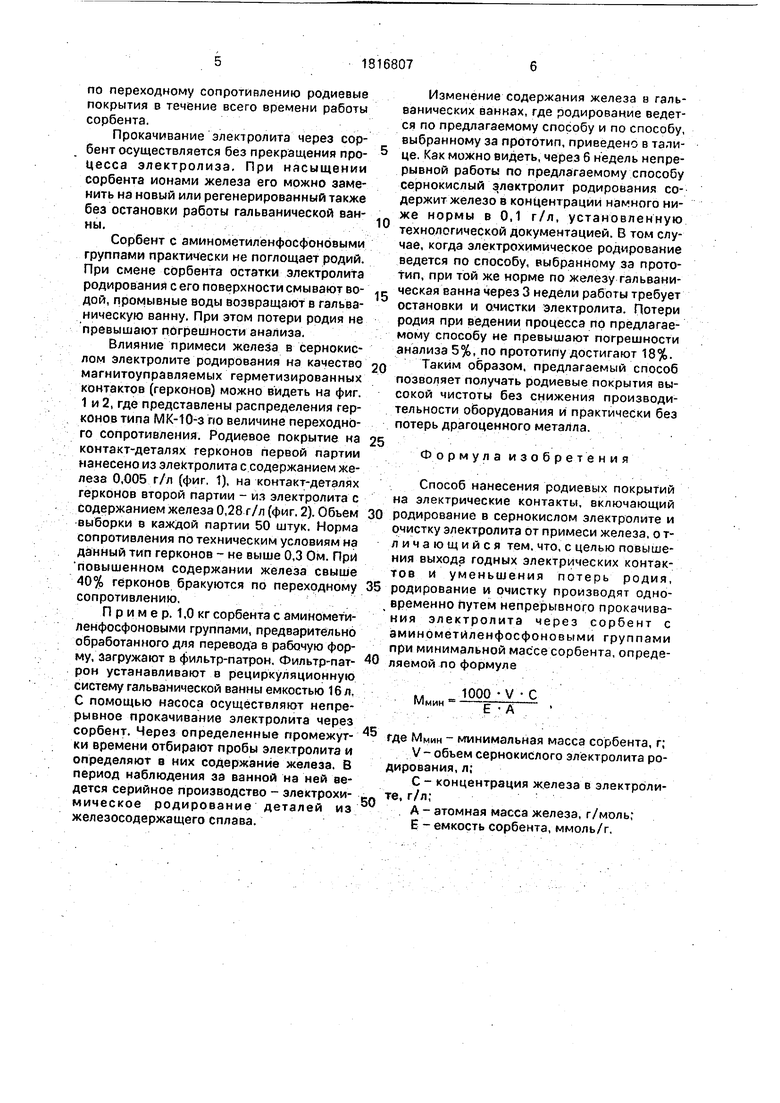

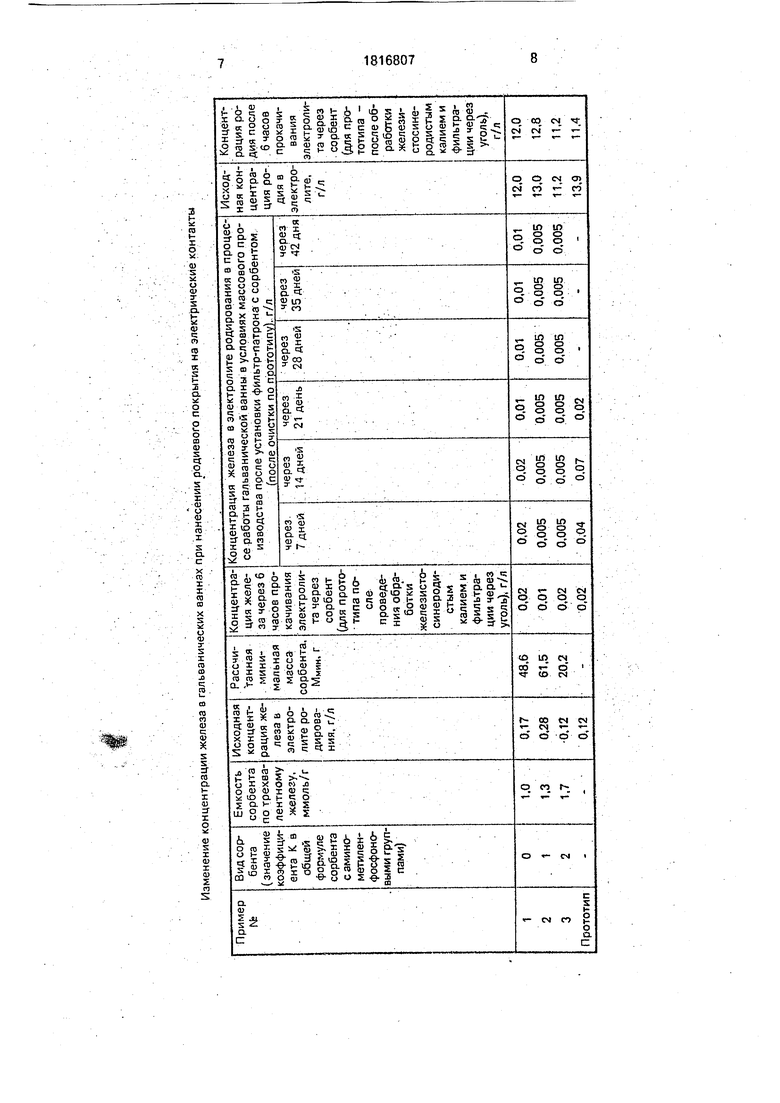

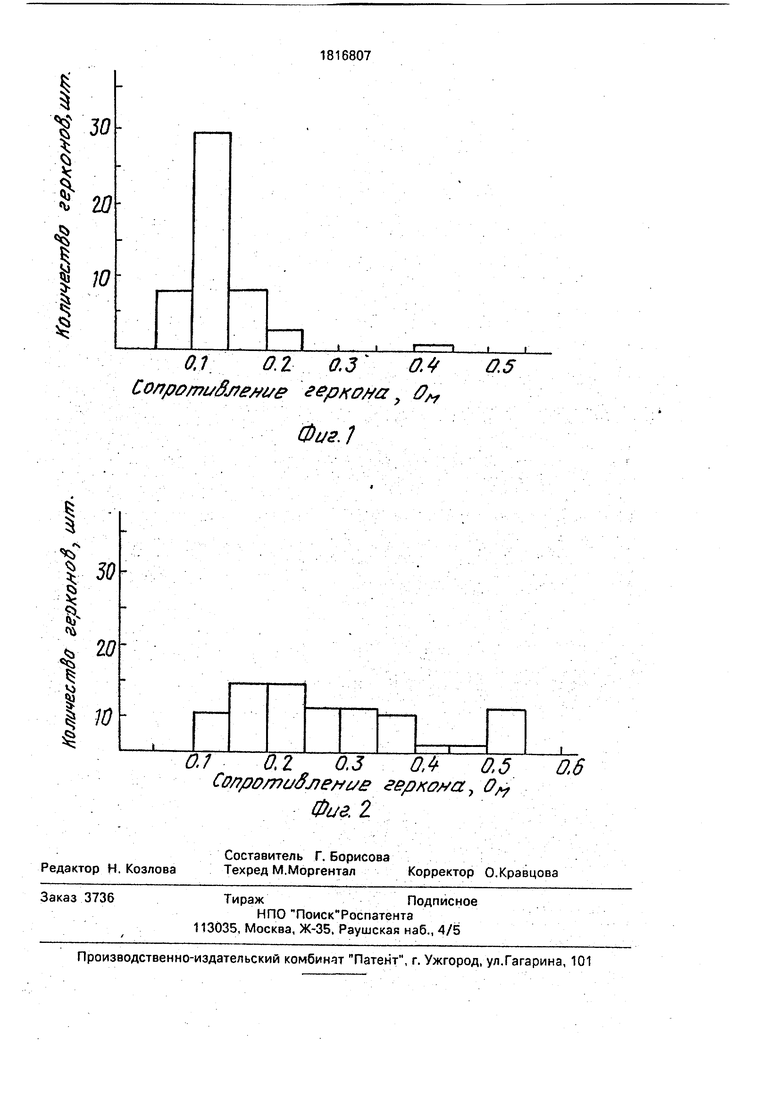

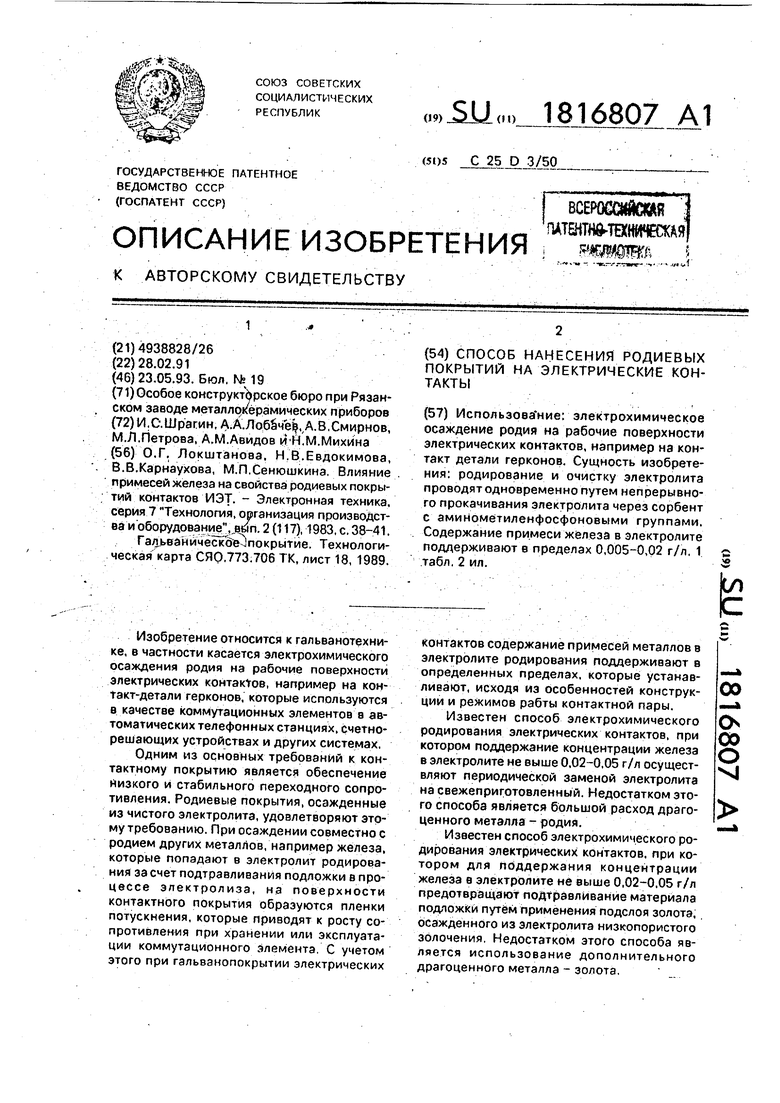

Влияние примеси железа в сернокислом электролите родирования на качество магнитоуправляемых герметизированных контактов (герконов) можно видеть на фиг. 1 и 2, где представлены распределения герконов типа МК-10-3 по величине переходного сопротивления. Родиевое покрытие на контакт-деталях герконов первой партии нанесено из электролита с содержанием железа 0,005. г/л (фиг, 1), на контакт-деталях герконов второй партии - из электролита с содержанием железа 0,28 г/л (фиг. 2). Обьем выборки в каждой партии 50 штук. Норма сопротивления по техническим условиям на данный тип герконов - не выше 0,3 Ом. При повышенном содержании железа свыше 40% герконов бракуются по переходному сопротивлению,

П р им е р. 1,0 кг сорбента с аминометиленфосфоновыми группами, предварительно обработанного для перевода в рабочую форму, загружают в фильтр-патрон. Фильтр-патрон устанавливают в рециркуляционную систему гальванической ванны емкостью 16л, С помощью насоса осуществляют непрерывное Прокачивание электролита через сорбент. Через определенные промежутки времени отбирают пробы электролита и определяют в них содержание железа. В период наблюдения за ванной на ней ведется серийное производство - электрохимическое родирование деталей из железосодержащего сплава.

Изменение содержания железа в гальванических ваннах, где родирование ведется по предлагаемому способу и по способу, выбранному за прототип, приведено в талице. Как можно видеть, через б недель непрерывной работы по предлагаемому способу сернокислый электролит родирования содержит железо в концентрации намного ни- же нормы в 0,1 г/л, установленную

технологической документацией. В том случае, когда электрохимическое родирование ведется по способу, выбранному за прототип, при той же норме по железу гальвани- ческая ванна через 3 недели работы требует остановки и очистки электролита. Потери родия при ведении процесса по предлагаемому способу не превышают погрешности анализа 5%, по прототипу достигают 18%. Таким образом, предлагаемый способ позволяет получать родиевые покрытия высокой чистоты без снижения производительности оборудования и практически без потерь драгоценного металла.

.. . : .

Формула изобретения

Способ нанесения родиевых покрытий на электрические контакты, включающий

родирование в сернокислом электролите и очистку электролита от примеси железа, о т- личающийся тем. что, с целью повышения выхода годных электрических контактов и уменьшения потерь родия,

родирование и очистку производят одновременно путем непрерывного прокачива- ния электролита через сорбент с аминометиленфосфоновыми группами при минимальной массе сорбента, определяемой по формуле

М

1000; V С Е -А

где Ммин - минимальная масса сорбента, г; V- обьем сернокислого электролита родирования, л;

С - концентрация ж.елеза в электроли

те, г/л;

. А - атомная масса железа, г/моль; Е - емкость сорбента, ммоль/г.

f t 30 | 1 20

1

Ю

О.Г 0.Z 0.3 -0.4 C0rtp0/nts0jie#t/e геркя а, 0„

Фиг.1

0,5

| О.Г | |||

| Локштанова, Н.В.Евдокимова, В.В.Карнаухова, М.П.Сенюшкина, Влияние примесей железа на свойства родиевых покрытий контактов И ЭТ | |||

| - Электронная техника, серия 7 Технология, организация производства иЪборудование,,вйп | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Радиотрансляция | 1921 |

|

SU773A1 |

Авторы

Даты

1993-05-23—Публикация

1991-02-28—Подача