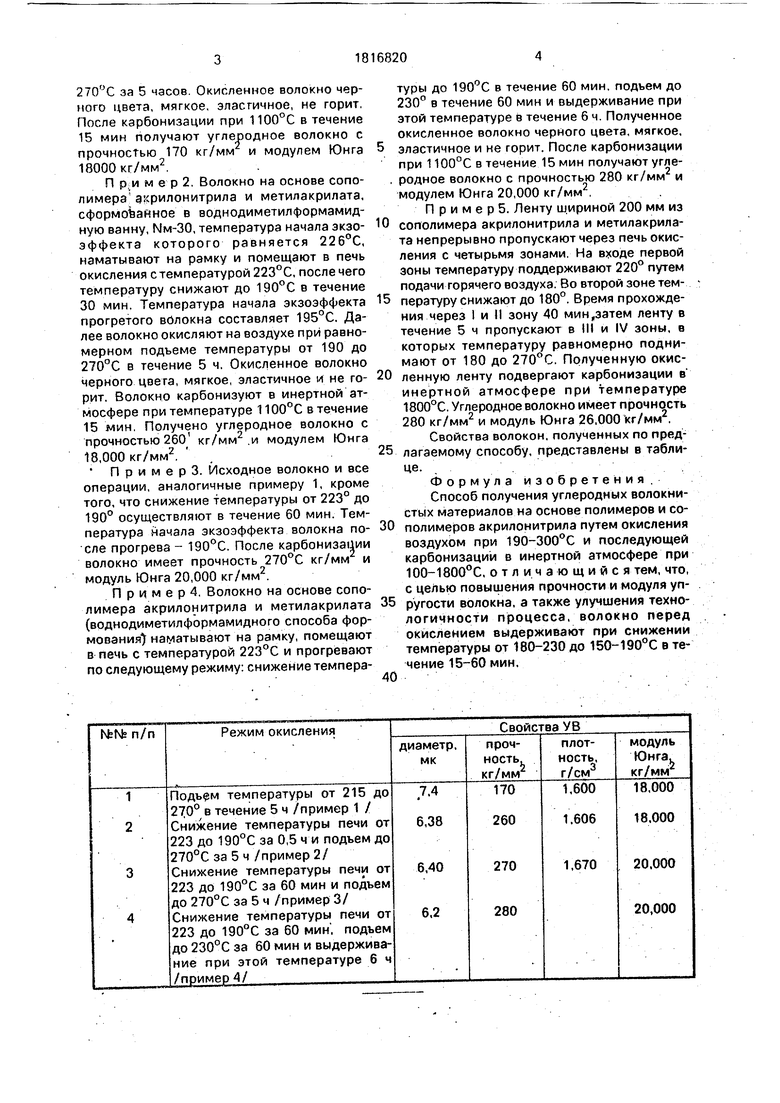

270°С за 5 часов. Окисленное волокно черного цвета, мягкое, эластичное, не горит, После карбонизации при 1100°С в течение 15 мин получают углеродное волокно с прочностью 170 кг/мм и модулем Юнга 18000 кг/мм2.

П р,и м е р 2. Волокно на основе сополимера акрилонитрила и метилакрилата, сформованное в воднодиметилформамид- ную ванну, NM-30, температура начала экзо- эффекта которого равняется 226°С, наматывают на рамку и помещают в печь окисления с температурой 223°С, после чего температуру снижают до 190°С в течение 30 мин. Температура начала экзоэффекта прогретого волокна составляет 195°С. Далее волокно окисляют на воздухе при равномерном подъеме температуры от 190 до 270°С в течение 5 ч. Окисленное волокно черного цвета, мягкое, эластичное и не горит. Волокно карбонизуют в инертной атмосфере при температуре 1100°С в течение 15 мин. Получено углеродное волокно с прочностью 260 кг/мм .и модулем Юнга 18,000 кг/мм2.

Примерз. Исходное волокно и все операции, аналогичные примеру 1, кроме того, что снижение температуры от 223° до 190° осуществляют в течение 60 мин. Температура начала экзоэффекта волокна после прогрева - 190°С. После карбонизации волокно имеет прочность 270°С кг/мм и модуль Юнга 20,000 кг/мм2.

П р и м е р 4. Волокно на основе сополимера акрилонитрила и метилакрилата (воднодиметилформамидного способа формования) наматывают на рамку, помещают в печь с температурой 223°С и прогревают по следующему режиму: снижение темпера0

туры до 190°С в течение 60 мин. подъем до 230° в течение 60 мин и выдерживание при этой температуре в течение 6 ч. Полученное окисленное волокно черного цвета, мягкое, эластичное и не горит. После карбонизации при 1100°С в течение 15 мин получают углеродное волокно с прочностью 280 кг/мм2 и модулем Юнга 20,000 кг/мм2,

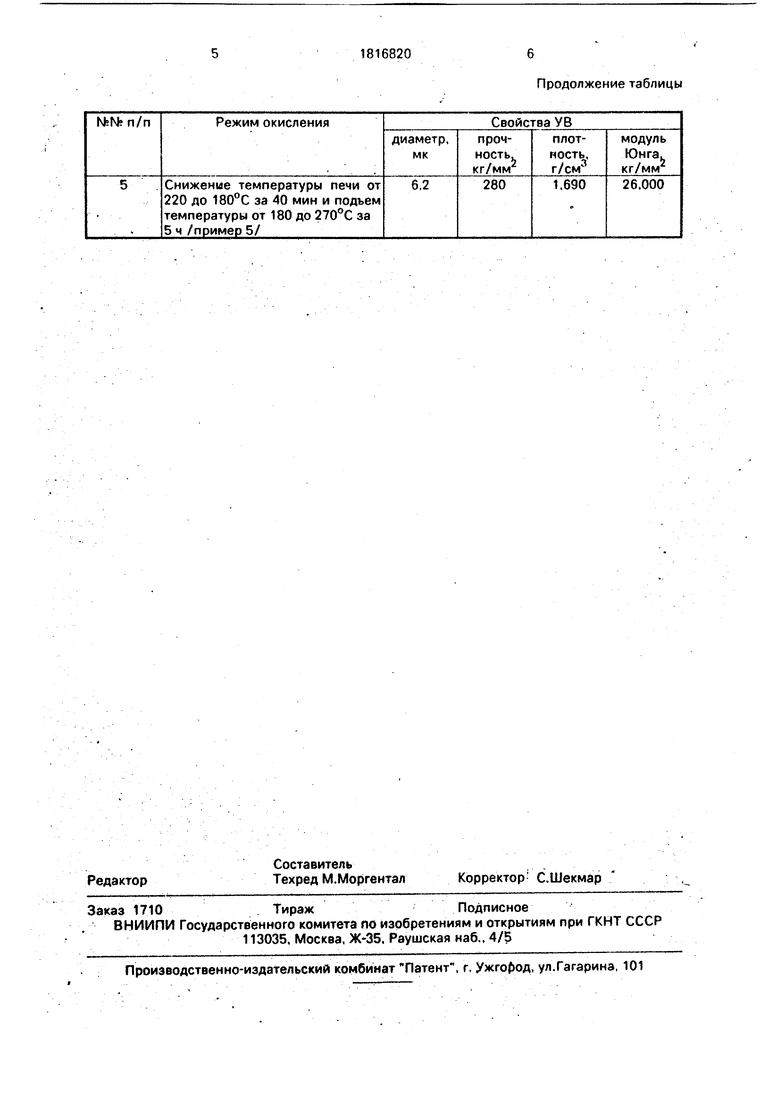

П р и м е р 5. Ленту шириной 200 мм из сополимера акрилонитрила и метилакрилата непрерывно пропускают через печь окисления с четырьмя зонами. На входе первой зоны температуру поддерживают 220° путем подачи горячего воздуха. Во второй зоне тем- 5 пературу снижают до 180°. Время прохождения через I и И зону 40 мин,затем ленту в течение 5 ч пропускают в III и IV зоны, в которых температуру равномерно поднимают от 180 до 270°С. Полученную окисленную ленту подвергают карбонизации в инертной атмосфере при температуре 1800°С. Углеродное волокно имеет прочность 280 кг/мм2 и модуль Юнга 26,000 кг/мм2.

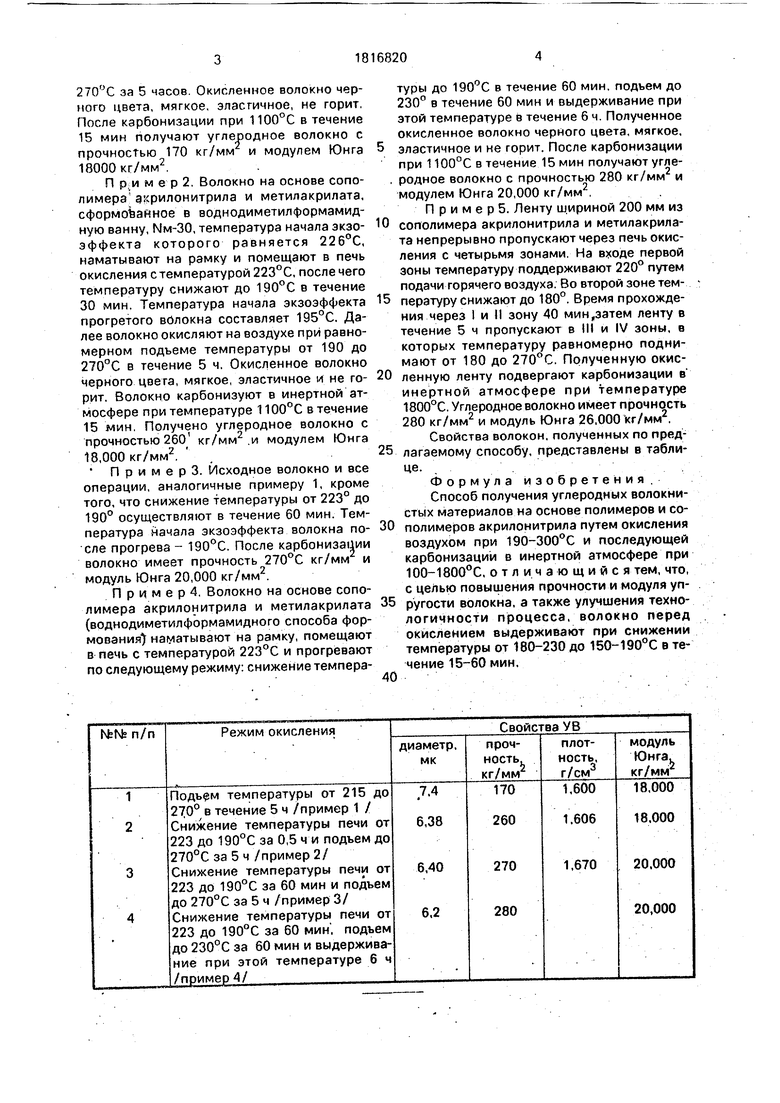

Свойства волокон, полученных по пред- 5 латаемому способу, представлены в таблице. ..

Формула изобретения.

Способ получения углеродных волокнистых материалов на основе полимеров и сополимеров акрилонитрила путем окисления воздухом при 190-300°С и последующей карбонизации в инертной атмосфере при 100-1800°С, отличающийся тем, что, с целью повышения прочности и модуля упругости волокна, а также улучшения технологичности процесса, волокно перед окислением выдерживают при снижении температуры от 180-230 до 150-190°С в течение 15-60 мин. 0.

0

0

5

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродного волокна | 1973 |

|

SU1816821A1 |

| Способ получения углеродных волокон | 1971 |

|

SU1816818A1 |

| Способ получения углеродных волокон | 1972 |

|

SU1816819A1 |

| Способ получения углеродного волокна | 1982 |

|

SU1816822A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО И ВЫСОКОМОДУЛЬНОГО УГЛЕРОДНОГО ВОЛОКНА | 2007 |

|

RU2343235C1 |

| Способ получения угольных волокон | 1969 |

|

SU1816817A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА | 1996 |

|

RU2130516C1 |

| Способ получения углеродных тканей | 1971 |

|

SU1835438A1 |

| Способ получения высокопрочных и высокомодульных углеродных волокон | 1971 |

|

SU1821500A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2089680C1 |

Авторы

Даты

1993-05-23—Публикация

1973-06-08—Подача