Изобретение относится к способу получения высокопрочных высокомодульных эластичных углеродных волокон (УВ) на основе волокон из полиакрилонитрила и его сополимеров, в частности, к способу получения высокопрочных, высокомодульныхУВ с повышенной эластичностью.

Целью данной работы является получение УВ, обладающего одновременно высокой прочностью, высоким модулем упругости и повышенной эластичностью. Предлагаемый способ получения высокопрочного, высокомодульного УВ с повышенной эластичностью заключается в том, что в качестве исходного сырья для получения высокопрочного высокомодульного УВ применяются волокна, сформованные в жирнокислотные ванны. Осадительная ванна состоит из смеси жирных кислот общей фбрмулы CnHan-и СООН с числом углеродных атомов от 8 до 22 и диметилформамида ,{ДМФ). Концентрация ДМФ составляет 12- 20%. Формованию в жирно-кислотные ванны подвергают диметилформамидные растворы гомополимера акрилонитрила или его сополимера с метилакрилатом. После формования волокно вытягивают на горячей металлической поверхности в 10-30 раз.

Описанный метод позволяет получать достаточно прочные ПАН волокна, физико- механическиеи эластические свойства которых однако не превышают физико-механических и эластических свойств волокон, полученных другими способами формования (прочность 40-50 р.км., удлинение 7-9%). Известно, что прочность ПАН волокон, полученных по воднодиме- тилформамидному способу составляет 45- 60 р.кмл при удлинении 10-12%, по сухому способу из растворов в диметилформамиде до 80 р.км. при удлинении 8-12%, по солевому способу (в растворах роданида натрия) даже 100 р.км. Эластические свойства ПАН волокна, полученных этими методами формования существенно не отличаются от злаел

с

00

О СО

ч

стическйх свойств ПАН волокон, сформованных в жирно-кислотные ванны.

УВ, полученные из волокон на основе ПАН и его сополимеров, сформованных в жирнокислотные ванны, обладают высокой прочностью до 300-350 кг/мм и модулем упругости 30-35 103 кг/мм2. Такую прочность удается получить и при обработке волокон, сформованных другими методами, однако УВ, обладающие наравне с высокой прочностью и высоким модулем упругости, высокой эластичностью, т.е. меньшей хрупкостью, удается получить только из ПАН волокон и его сополимера с метилакрилатом по органическому методу формования, т.е. в жирнокислотные ванны.

Пример 1. Волокно из сополимера акрилонитрила с 4% метилакрилата формуют в ванну, содержащую 15% ДМФ и 85% жирных кислот с числом углеродных атомов Сю-С22. Температура ванны 60-90°С. Волокно вытягивают на металлической поверхности с температур|й 160-180°С в 14 раз и отмывают от жирных кислот слабым раствором щелочи. Сформованное волокно имеет прочность 45 р.км при удлинении 8%. Волокно окисляют по непрерывному способу при натяжении 20% на воздухе при температуре 300°С в течение 6 ч. Окисленное волокно карбонизуют в течение 7 мин при температуре 1700°С.

Прочность УВ, полученного по указанному способу, составляет 300 кг/мм2, модуль упругости 55000 кг/мм2. Хрупкость волокна, полученного по этому способу, составляет 20. Хрупкость оценивалась, как отношение радиуса изгиба УВ, на котором происходит его разрушение, к диаметру волокна.

П р и м е р 2. Волокно из гомополимера (ПАН) формуют, как указано в примере 1. Волокно имеет прочность 45 р.км, при удлинении 9%. Волокно окисляют и карбонизуют, как в примере 1. УВ имеет прочность 280 0 кг/мм2, модуль упругости 59100 кг/мм2, хрупкость 34,0.

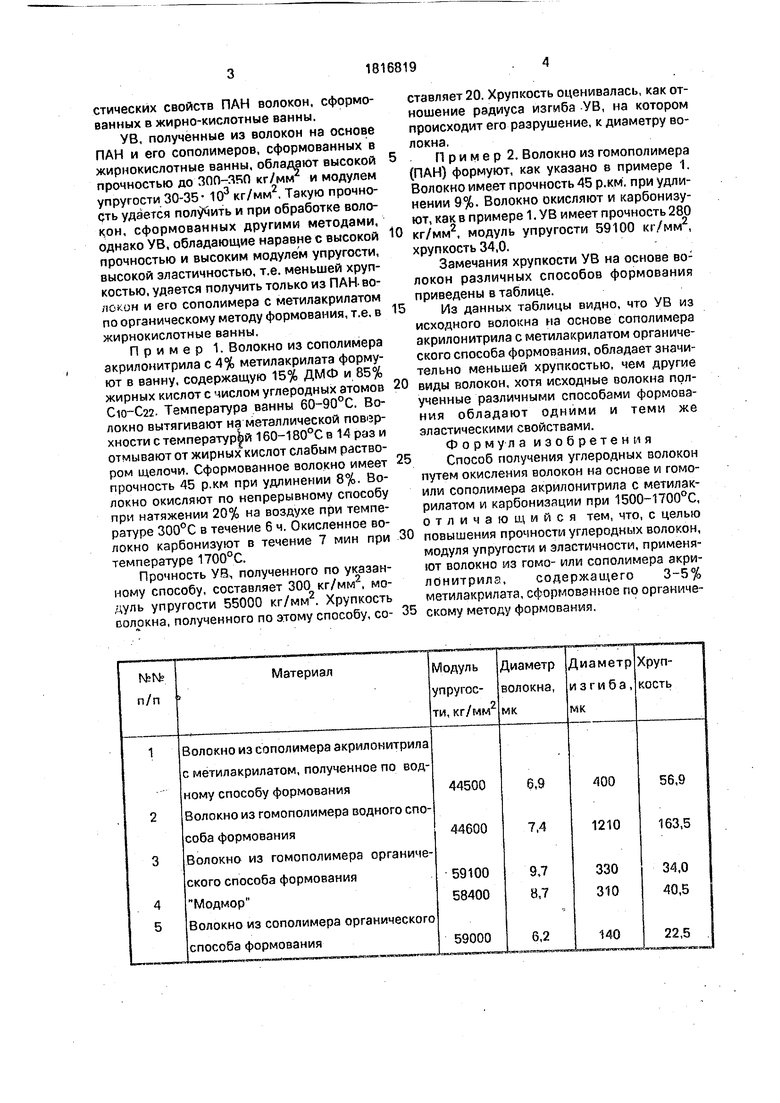

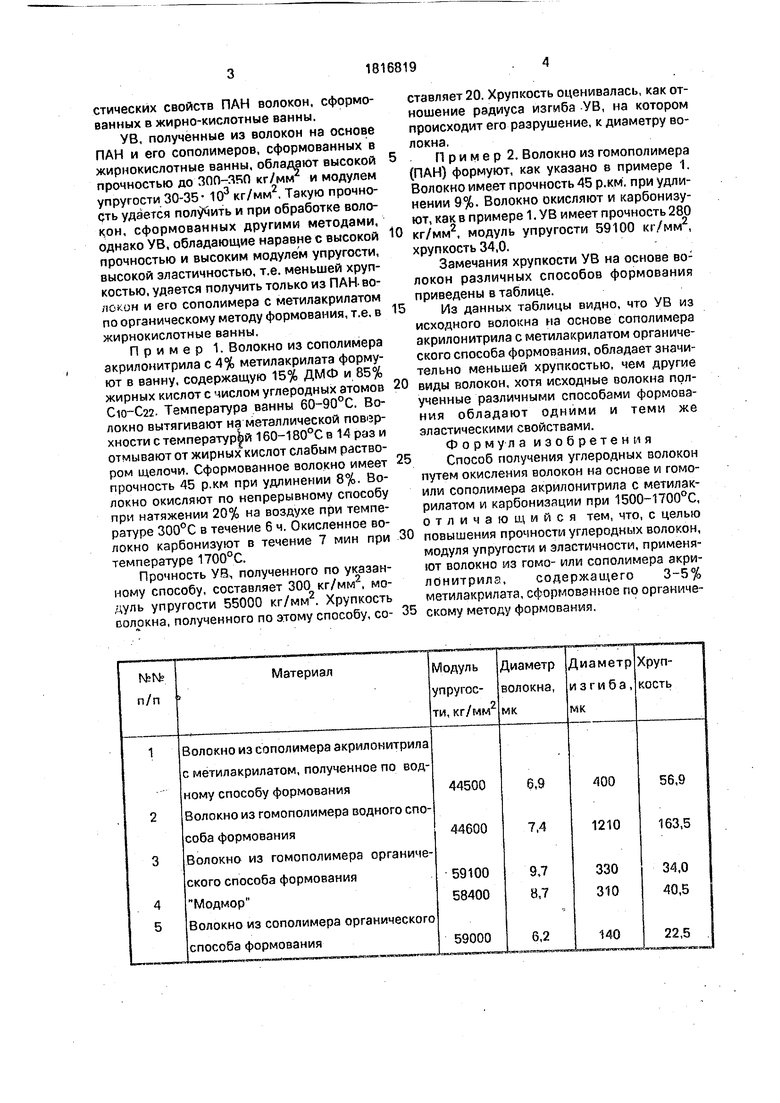

Замечания хрупкости УВ на основе волокон различных способов формования приведены в таблице.

Из данных таблицы видно, что УВ из исходного волокна на основе сополимера акрилонитрила с метилакрилатом органического способа формования, обладает значительно меньшей хрупкостью, чем другие виды волокон, хотя исходные волокна полученные различными способами формования обладают одними и теми же эластическими свойствами.

Форм у-л а изобретен и я

Способ получения углеродных волокон путем окисления волокон на основе и гомо- или сополимера акрилонитрила с метилакрилатом и карбонизации при 1500-1700°С, отличающийся тем, что, с целью повышения прочности углеродных волокон, модуля упругости и эластичности, применяют волокно из гомо- или сополимера акрилонитрила, содержащего 3-5% метилакрилата, сформованное по органическому методу формования.

5

0

5

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ И ЖГУТОВ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ВОЛОКОН | 1996 |

|

RU2122607C1 |

| Способ получения углеродного волокна | 1973 |

|

SU1816821A1 |

| Способ получения углеродных волокон | 1971 |

|

SU1816818A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛЬНЫХ НИТЕЙ И ЖГУТИКОВ | 1999 |

|

RU2178815C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА СОПОЛИМЕРА НА ОСНОВЕ АКРИЛОНИТРИЛА В N-МЕТИЛМОРФОЛИН-N-ОКСИДЕ | 2013 |

|

RU2541473C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА | 1996 |

|

RU2130516C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ТОНКИХ ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ЛЕНТ | 1996 |

|

RU2127335C1 |

| Композиция для формования волокна | 1982 |

|

SU1065509A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯДИЛЬНЫХ СМЕСЕВЫХ РАСТВОРОВ ЦЕЛЛЮЛОЗЫ И СОПОЛИМЕРА ПАН В N-МЕТИЛМОРФОЛИН-N-ОКСИДЕ (ВАРИАНТЫ) | 2019 |

|

RU2707600C1 |

| ВОЛОКНООБРАЗУЮЩИЙ СОПОЛИМЕР АКРИЛОНИТРИЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2422467C2 |

Сущность изобретения: для получения углеродных волокон используют волокно из гомо- или сополимера акрилонитрила, содержащего 3-5% метилакрилата. Исходное волокно получают по органическому методу формования. Затем окисляют и кзрбонизу- ют при 1500-1700°С. 1 табл.

| Кухонная терка для корнеплодов и фруктов | 1922 |

|

SU997A1 |

| кл,42 Е, 1971 | |||

| Способ концентрирования селена и теллура из металлоорганических соединений | 1986 |

|

SU1430803A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-23—Публикация

1972-10-03—Подача