Изобретение относится к конструкции электрических машин и технологии их изготовления и может быть использовано в электротехнике и электротехнической промышленности.

Целью изобретения является повышение энергетических характеристик, прочности и технологичности.

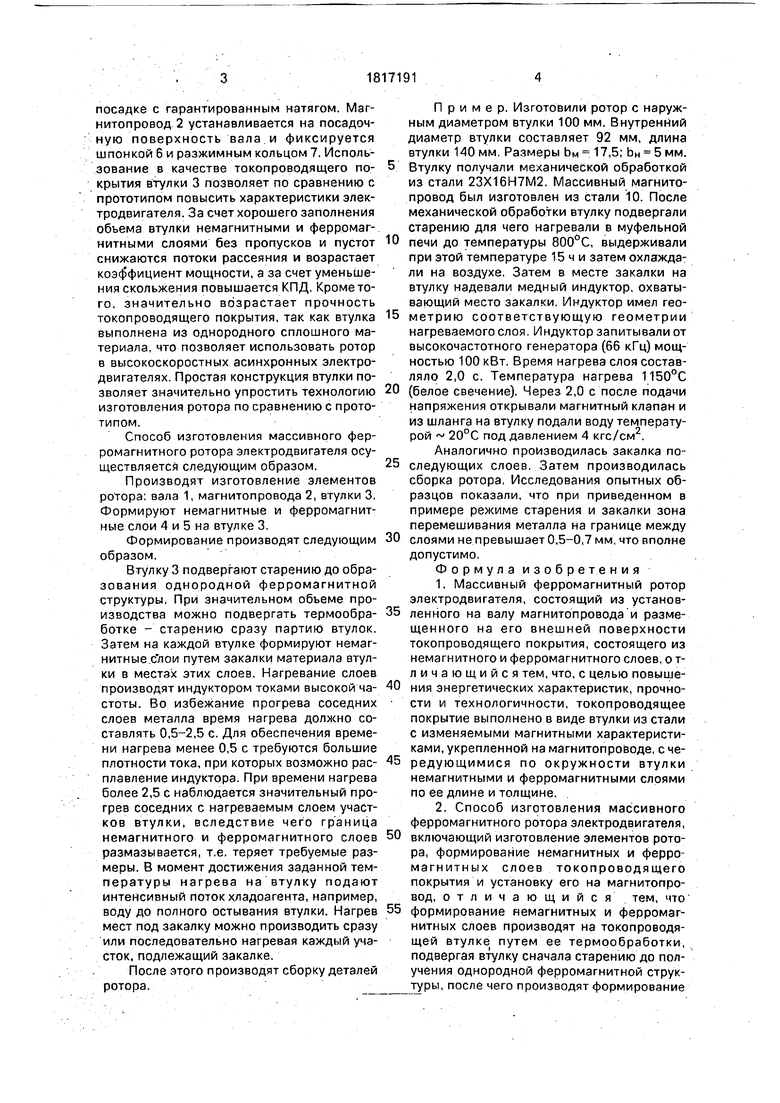

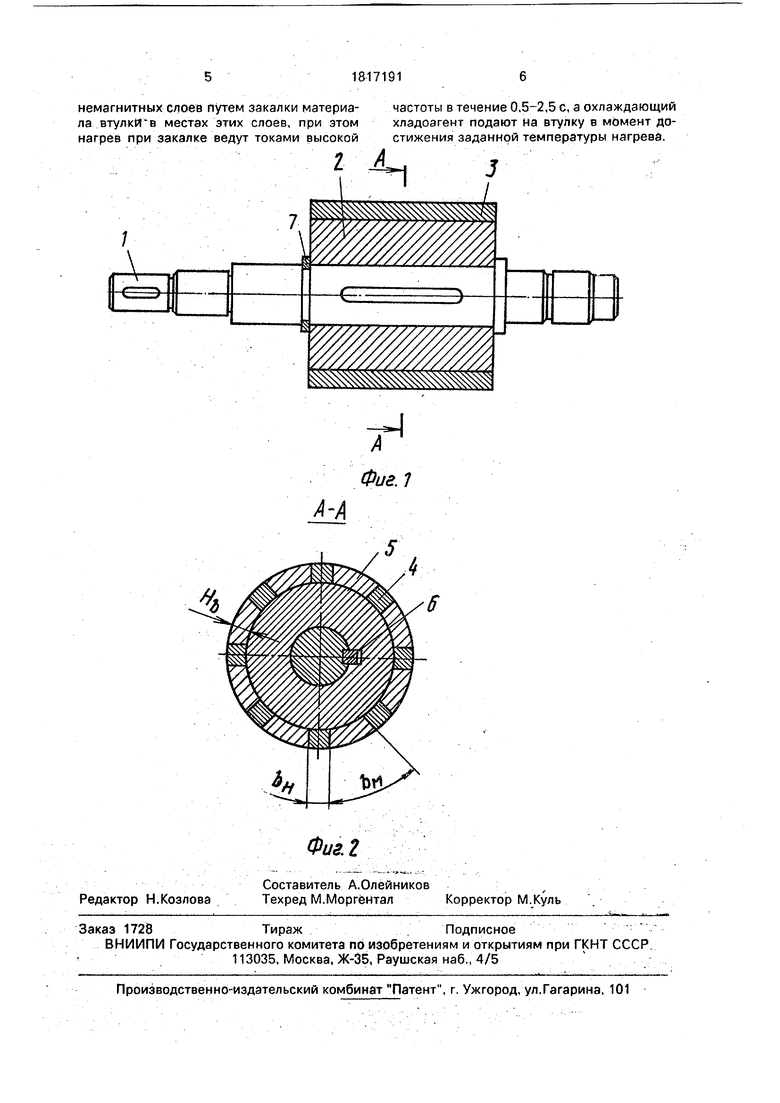

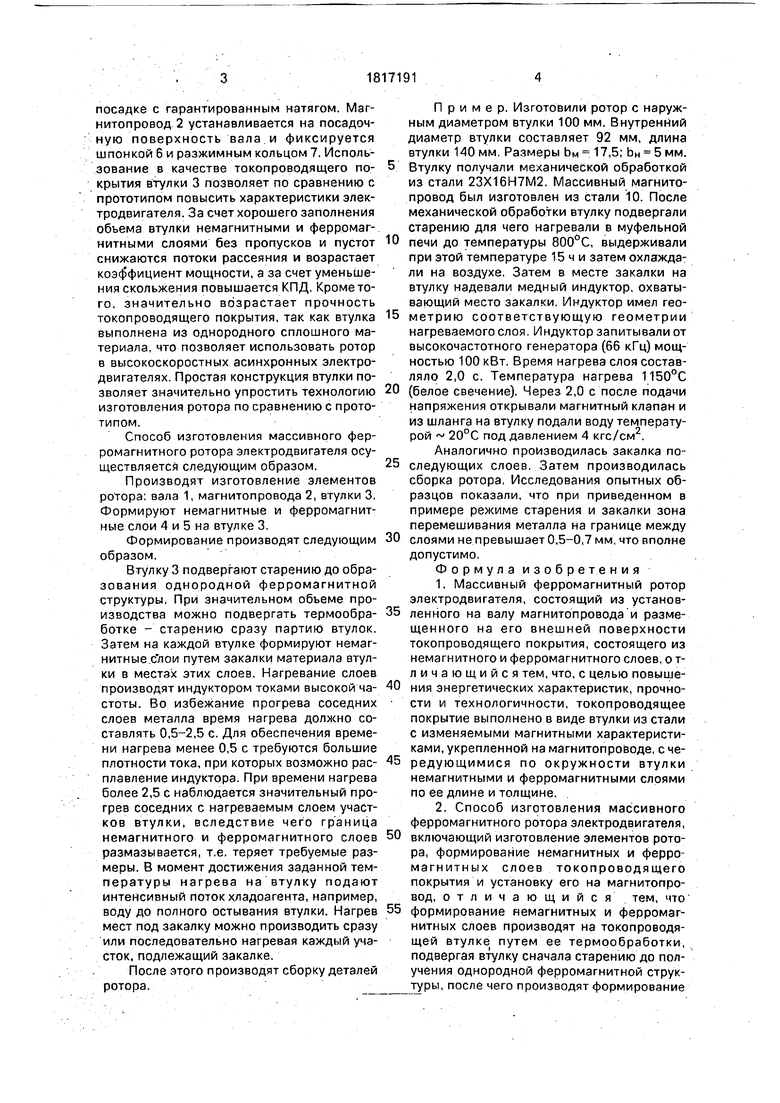

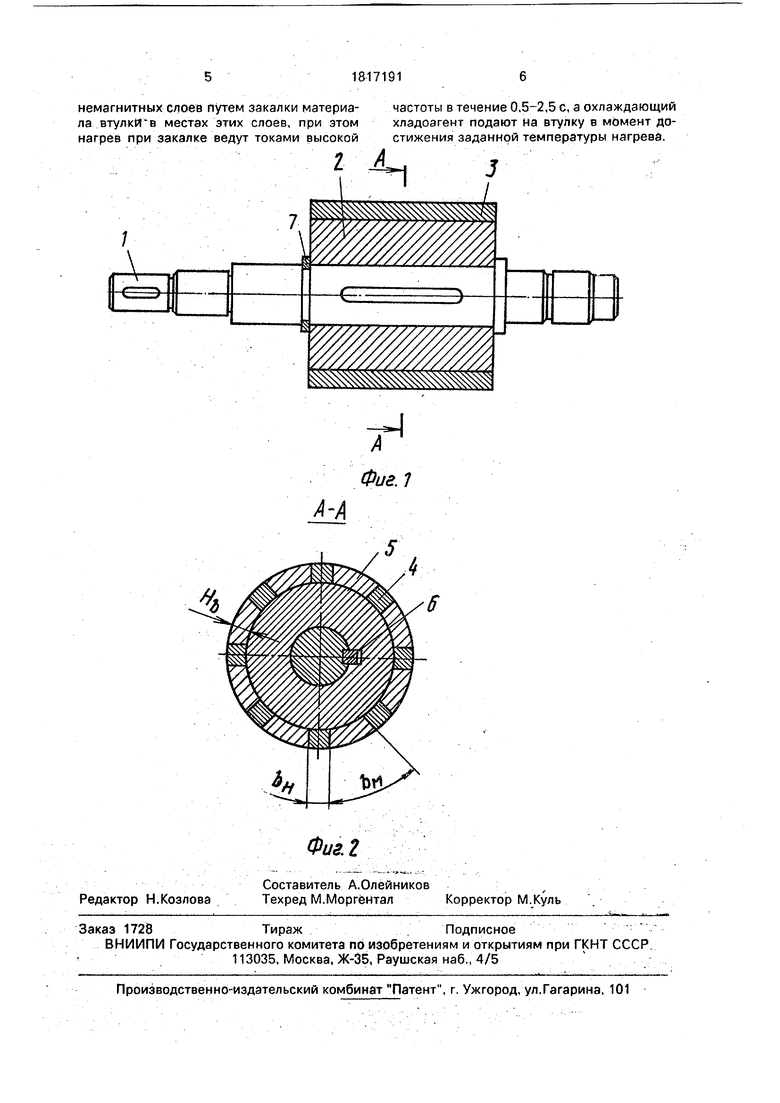

На фиг. 1 показан общий вид массивного ферромагнитного ротора электродвигателя; на фиг.2 - разрез А-А на фиг. 1.

Массивный ферромагнитный ротор электродвигателя содержит вал 1, на котором установлен массивный магнитопровод 2,На(магнитопроводе смонтировано стокоп- роводящее покрытие, выполненное в виде

втулки 3, изготовленной из стали с изменяемыми магнитными характеристиками, например, из стали марки 23Х16Н7М2. Эта сталь после старения имеет ферромагнитную структуру, а после закалки - немагнитную структуру. По окружности втулки 3 с определенным шагом расположены немагнитные слои 4 и ферромагнитные слои 5. Размеры немагнитных и ферромагнитных слоев Ьн и Ьм и толщина втулки he выбираются таким образом, чтобы обеспечить высокие характеристики асинхронного электродвигателя. В ферромагнитных слоях 5 можно обеспечить индукцию порядка 1,5 Тл. Втулка 3 может крепиться к магнитопро- воду 2 различным образом, например, по

00

VJ

О

посадке с гарантированным натягом. Маг- нитопровод 2 устанавливается на посадочную поверхность вала и фиксируется шпонкой 6 и разжимным кольцом 7. Использование в качестве токопроводящего покрытия втулки 3 позволяет по сравнению с прототипом повысить характеристики электродвигателя. За счет хорошего заполнения объема втулки немагнитными и ферромагнитными слоями без пропусков и пустот снижаются потоки рассеяния и возрастает коэффициент мощности, а за счет уменьшения скольжения повышается КПД. Кроме того, значительно возрастает прочность токопроводящего покрытия, так как втулка выполнена из однородного сплошного материала, что позволяет использовать ротор в высокоскоростных асинхронных электродвигателях. Простая конструкция втулки позволяет значительно упростить технологию изготовления ротора по сравнению с прототипом.

Способ изготовления массивного ферромагнитного ротора электродвигателя осуществляется следующим образом,

Производят изготовление элементов ротора: вала 1, магнитопровода 2, втулки 3. Формируют немагнитные и ферромагнитные слои 4 и 5 на втулке 3.

Формирование производят следующим образом,

Втулку 3 подвергают старению до обра- зования однородной ферромагнитной структуры, При значительном объеме производства можно подвергать термообработке - старению сразу партию втулок. Затем на каждой втулке формируют немагнитные.с лои путем закалки материала втулки в местах этих слоев. Нагревание слоев производят индуктором токами высокой частоты. Во избежание прогрева соседних слоев металла время нагрева должно составлять 0,5-2,5 с. Для обеспечения времени нагрева менее 0,5 с требуются большие плотности тока, при которых возможно расплавление индуктора. При времени нагрева более 2,5 с наблюдается значительный прогрев соседних с нагреваемым слоем участков втулки, вследствие чего граница немагнитного и ферромагнитного слоев размазывается, т.е. теряет требуемые размеры. В момент достижения заданной температуры нагрева на втулку подают интенсивный поток хладоагента, например, воду до полного остывания втулки. Нагрев мест под закалку можно производить сразу или последовательно нагревая каждый участок, подлежащий закалке.

После этого производят сборку деталей ротора.

Пример. Изготовили ротор с наружным диаметром втулки 100 мм. Внутренний диаметр втулки составляет 92 мм, длина втулки 140 мм. Размеры Ьм 17,5; Ьн 5мм.

Втулку получали механической обработкой из стали 23Х16Н7М2. Массивный магнито- провод был изготовлен из стали 10. После механической обработки втулку подвергали старению для чего нагревали в муфельной

0 печи до температуры 800°С, выдерживали при этой температуре 15 ч и затем охлаждали на воздухе. Затем в месте закалки на втулку надевали медный индуктор, охватывающий место закалки. Индуктор имел гео5 метрию соответствующую геометрии нагреваемого слоя. Индуктор запитывали от высокочастотного генератора (66 кГц) мощностью 100 кВт. Время нагрева слоя составляло 2,0 с. Температура нагрева 1150°С

0 (белое свечение). Через 2,0 с после подачи напряжения открывали магнитный клапан и из шланга на втулку подали воду температурой 20°С под давлением 4 кгс/см2.

Аналогично производилась закалка по5 следующих слоев. Затем производилась сборка ротора, Исследования опытных образцов показали, что при приведенном в примере режиме старения и закалки зона перемешивания металла на границе между

0 слоями не превышает 0,5-0,7 мм, что вполне допустимо.

Формула изобретения

1. Массивный ферромагнитный ротор электродвигателя, состоящий из установ5 ленного на валу магнитопровода и размещенного на его внешней поверхности токопроводящего покрытия, состоящего из немагнитного и ферромагнитного слоев, о т- личающийся тем, что, с целью повыше0 ния энергетических характеристик, прочности и технологичности, токопроводящее покрытие выполнено в виде втулки из стали с изменяемыми магнитными характеристиками, укрепленной на магнитопроводе, с че5 радующимися по окружности втулки немагнитными и ферромагнитными слоями по ее длине и толщине.

2. Способ изготовления массивного ферромагнитного ротора электродвигателя,

0

включающий изготовление элементов ротора, формирование немагнитных и ферромагнитных слоев токопроводящего покрытия и установку его на магнитопро- вод, отличающийся тем, что 5 формирование немагнитных и ферромагнитных слоев производят на токопроводя- щей втулке путем ее термообработки, подвергая втулку сначала старению до получения однородной ферромагнитной структуры, после чего производят формирование

немагнитных слоев путем закалки материала втулки в местах этих слоев, при этом нагрев при закалке ведут токами высокой

частоты в течение 0,5-2,5 с, а охлаждающий хладоэгент подают на втулку в момент достижения заданной температуры нагрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контурного нагрева деталей | 1982 |

|

SU1077930A1 |

| Массивный ферромагнитный ротор электродвигателя | 1981 |

|

SU957356A1 |

| Индукционный нагреватель | 1990 |

|

SU1747510A1 |

| БЕСКОНТАКТНАЯ РЕДУКТОРНАЯ МАГНИТОЭЛЕКТРИЧЕСКАЯ МАШИНА С АКСИАЛЬНЫМ ВОЗБУЖДЕНИЕМ | 2010 |

|

RU2437203C1 |

| ОДНОФАЗНЫЙ БЕСКОНТАКТНЫЙ МАГНИТОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 2009 |

|

RU2393615C1 |

| БЕСКОНТАКТНАЯ РЕДУКТОРНАЯ МАГНИТОЭЛЕКТРИЧЕСКАЯ МАШИНА С ЯВНОПОЛЮСНЫМ ЯКОРЕМ | 2010 |

|

RU2416860C1 |

| КОМБИНИРОВАННЫЙ РОТОР ДЛЯ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2014 |

|

RU2575920C2 |

| БЕСКОНТАКТНАЯ РЕДУКТОРНАЯ МАГНИТОЭЛЕКТРИЧЕСКАЯ МАШИНА С МНОГОПАКЕТНЫМ ИНДУКТОРОМ | 2009 |

|

RU2382475C1 |

| ИНДУКТОР ДЛЯ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1991 |

|

RU2034045C1 |

| Конвейерный поезд | 1985 |

|

SU1303734A1 |

Использование: в области электромашиностроения и относится к конструкции электрических машин и технологии их изготовления. Сущность изобретения: токопро- водящее покрытие ротора выполнено в виде втулки из стали с изменяемыми магнитными характеристиками, укрепленной на магни- топроводе, с чередующимися по окружности втулки немагнитными и ферромагнитными слоями по ее длине и толщине. При изготовлении ротора формирование немагнитных и ферромагнитных слоев производят на токопроводящей втулке путем ее термообработки: старения всей втулки и закалки в местах немагнитных слоев. Нагрев при закалке ведут токами высокой частоты в течение 0,5-2,5 сив момент достижения заданной температуры нагрева подают на втулку хладагент. 1 з.п. ф-лы, 2 ил. ел с

г1

ФигЛ

| Куцевалов В.М | |||

| Вопросы теории и расчета асинхронных машин с массивными роторами | |||

| М.-Л.: Энергия, 1966, с.12, рис.В-1 | |||

| Массивный ферромагнитный ротор электродвигателя | 1979 |

|

SU879706A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления зубчатого массивного ротора электрической машины | 1982 |

|

SU1050053A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-05-23—Публикация

1991-05-30—Подача