Изобретение относится к каталитической системе низкотемпературного риформинга бензиновых фракций и может быть использовано на предприятиях химической, нефтехимической и нефтеперерабатывающей промышленности.

Одним из стимулов развития риформинга является постоянное введение новых требований к качеству моторных топлив и к их химическому составу.

В связи с этим во всем мире идут исследования по созданию новых, более активных и селективных катализаторов, по развитию гидрогенизационных, дегидрогенизационных и изомеризационных процессов, а также в направлении поиска более дешевых катализаторов, которые практически не уступают по своей активности и даже превосходят оригиналы - бифункциональные биметаллические платиновые катализаторы (RU 2084811, RU 2108154) и платиново-палладиевый катализатор (US 83497554), или катализатор (RU 2027506), который содержит платину или смесь платины с промотором рением или иридием, вольфрамом или молибденом при массовом соотношении Pt : промотор (0,5-12):1 на основе, содержащей носитель - цеолит типа ZSM-5, ZSM-8 или ZSM-11 с силикатным модулем 25; 100.

Наиболее близким по технической сущности к предлагаемому изобретению является катализатор риформинга, который содержит 5-75 масс. цеолита типа ZSM, 0,2-1,2 масс. платины или платины с промотором, 0,4-6,8 масс. оксида щелочного металла из числа лития, или натрия, или калия, и оксид алюминия до 100 масс., а в качестве промотора содержит рений, или иридий, или родий, или вольфрам или молибден при соотношении платины и промотора (0,5-12):1.

Условия риформинга: давление 1,4 МПа, объемная скорость подачи сырья 1,5 ч-1, молярное соотношение водорода : сырье - 7:1, температура опыта в пределах 510°С (прототип RU 2043149).

Недостатками указанного прототипа являются:

- использование двух дорогостоящих платиновых катализаторов;

- необходимость предварительной сероочистки;

- невысокая стабильность катализаторов;

- большое содержание ароматики и бензола.

Платиновый катализатор ускоряет реакции гидрирования и дегидрирования и, следовательно, способствует образованию ароматических углеводородов и непрерывному гидрированию промежуточных продуктов, способствующих коксованию. Наблюдается тенденция к ускорению реакций деметализирования раскрытия нафтеновых колец.

Сорбция продуктов реакции необратимо разрушает катализатор, вызывает потерю активности, которая не может быть восстановлена даже в процессе регенерации. При этом требуется довольно частая замена очень дорогого катализатора. Практика показывает, что срок службы платиновых катализаторов при обязательной его регенерации методом выжига и последующего этапа оксихлорирования составляет не более 2 лет.

Для проведение низкотемпературного риформинга бензиновых фракций используется совокупность платиносодержащих цеолитсодержащих катализаторов, загруженных в отдельные проточные реакторы, которые соединяются последовательно, строго в определенном порядке, т.к. способ риформинга бензиновой фракции с применяемой каталитической системой в патенте RU 2670108, в первом реакторе - платина, цеолит структуры AEL, оксид алюминия, во втором и третьем реакторах - платина, магний, цеолит структуры LTL, оксид алюминия, позволяющий пропускать бензиновую фракцию через каталитическую систему сырья с объемной скоростью 1,5-3,0 ч-1 при температуре в первом реакторе 350-380°с, а во втором и третьем реакторах - при температуре 460-500°С и давлении 15-20 атм., при этом соотношение водородхырье поддерживают в пределах 1200-1300:1 нл/л.

Во всех образцах катализатора, используемых в процессе риформинга, содержание платины составляет 0,1-0,3% масс.

При меньшем содержании платины уменьшается стабильность и устойчивость катализатора к действию ядов, которые необратимо разрушают катализатор, в следствии чего он не может быть восстановлен даже регенерацией.

В настоящее время в мире существует большое число промышленных платиносодержащих катализаторов, основным недостатком которых, главным образом, является потеря активности катализатора. Наблюдается отложение кокса как на его поверхности, так и в порах. А в период регенерации путем выжига в потоке, содержащем кислород, при повышенной температуре способствует миграции и, соответственно, слиянию частиц металла. По этой причине активность катализатора полностью не восстанавливается при использовании в процессе риформинга несколько последовательных реакторов, что и является основным недостатком - сложное переключение между реакторами в ходе процесса и частая смена реакционной среды в реакторах от среды риформинга до среды стадии регенерации.

Задачей настоящего изобретения является разработка каталитической системы низкотемпературного риформинга бензиновой фракции, обеспечивающей высокую стабильность в производстве риформинг-бензинов с пониженным содержанием ароматических углеводородов 34-35% масс., в том числе бензола до 0,83% масс., при сохранении октанового числа не менее 94 ед. и стабильного выхода риформата не менее 90%.

Поставленная задача решается тем, что в отличие от известных платиносодержащих катализаторов, предлагаемая каталитическая система для низкотемпературного риформинга возможна для бензиновой фракции, не прошедшей сероочистку, содержащая активные компоненты на оксидном носителе, при этом в качестве активных компонентов используют никель и кобальт, а в качестве носителя используют композицию оксида алюминия γAl2O3 и высококремнеземного цеолита марки ZSM-5 в массовом соотношении 2,3:1-2,5:1 соответственно, причем носитель промотирован оксидом молибдена 1,7% масс., оксидом меди 2,0% масс., и фосфорной кислотой 2,5% масс., при этом каталитическая система имеет следующее содержание компонентов, % масс.: оксид никеля - 3,0-4,5; оксид кобальта - 3,0-3,5.

Отличительными признаками предъявленной никелькобальталюмоцеолитсодержащая каталитической системы является то, что кислотные центры носителя, на которых расположены каталитические центры никеля и кобальта, в присутствии промоторов (молибдена, меди и фосфорной кислоты) протекают реакции изомеризации нафтеновых колец, гидрокрекинг парафинов, а также частичная изомеризация образующихся низкомолекулярных парафинов и олефинов.

Каталитическая система позволяет осуществить риформинг бензиновой фракции 60-180°С при несколько более мягком режиме: температуре 400-430°С, давлении 1,3-1,5 МПа, объемной скорости подачи сырья до 1,5 ч-1, кратности циркуляции водородсодержащего газа 50-60 нм3/м3 с кислородсодержащей присадкой - водный раствор фосфорной кислоты в количестве не менее 2,5% масс., и при подаче до 10% масс., перегретого пара при температуре не ниже 450°С, в сравнении с прототипом - катализатором, содержащим платину и смесь платины с промотором (рений, иридий или родий, вольфрам, молибден), содержащий высококремнеземный цеолит ZSM-5, ZSM-8 или ZSM-11.

Предлагаемая никелькобальталюмоцеолитсодержащая каталитическая система, промотированная вышеуказанными промоторами, регулирует кислотную функцию носителя, матрицу каталитической системы и способствует равномерному распределению активных Ni-Co центров в порах каталитической системы и интенсивному протеканию массообменных процессов, выполняющих не только функцию подвода к активным центрам Ni-Co молекул сырья и отвода от него продуктов реакции, но и сохраняет кислотность активных центров, необходимую для протекания изомеризации и циклизации углеводородов в течении всей эксплуатации, не требуя процесса регенерации низкотемпературной бензиновой фракции, не прошедшей сероочистку.

Каталитическая система в течение всей эксплуатации обеспечивает необходимое превращение сырья при заданных объемных скоростях подачи прямогонной бензиновой фракции 60-180°С, не прошедшей сероочистку, через каталитическую систему, при этом обеспечивается максимально глубокое превращение и наибольший выход готовой продукции - риформата 90-91% и водорода.

Каталитическую систему готовят следующим образом: в носитель, состоящий из смеси гамма-окиси алюминия γAl2O3 и высококремнеземного цеолита марки ZSM-5 в соотношении 2,3:1-2,5:1 соответственно, добавляют окись молибдена, окись меди, фософорную кислоту, в полученную катализаторную композицию при хорошем перемешивании добавляем азотную кислоту для гомогенизации катализаторной массы. Полученную катализаторную массу при температуре 50-60°С выдерживаем в течении 10 часов, а затем формуем в экструдаты - гранулы размером 3-5 мм. Гранулы каталитической системы одновременно провяливают в течении 20-24 часов при температуре 80-90°С, затем прокаливают в потоке воздуха при температуре 700°С в течение 5 часов. Пропитку гранул ведут при температуре 70-80°С раствором азотнокислого никеля и кобальта в фосфорной кислоте в течение 4-5 часов, избыток раствора выпаривают, затем сушат в течение 10-15 часов в потоке воздуха при температуре 80-90°С, а затем прокаливают при температуре 450-500°С в течение 4,5 часов.

Пример 1.

В носитель, состоящий из гамма-окиси алюминия γAl2O3 в количестве 71,5 г и высококремнеземного цеолита марки ZSM-5 в количестве 28,5 г добавляли промоторы оксид молибдена в количестве 1,7 г, оксида меди - 2 г.

Полученную катализаторную композицию перемешивали и замешивали на смеси кислот в 10% растворе азотной и 1,5% фосфорной кислоты.

Полученную катализаторную смесь хорошо перемешивали и выдерживали при температуре 50-60°С в течение 10 часов, затем катализаторную массу формовали в экструдаты-гранулы 3-5 мм, сушили, одновременно провяливали при температуре 80-90°С в течение 20-24 часов в потоке воздуха, а затем прокаливали при температуре 700°С в течение 5 часов.

После прокалки гранулы каталитической системы пропитывали раствором азотнокислого никеля - 3 г и кобальта 2 г, фосфорной кислоты 1 г в течение 4 часов.

После просушки в потоке воздуха при температуре 80-90°С в течение 5-6 часов гранулы каталитической системы прокаливали при температуре 450-500°С в течение 4-5 часов.

Примеры 2-18.

Каталитическую систему готовили по примеру 1 с разницей:

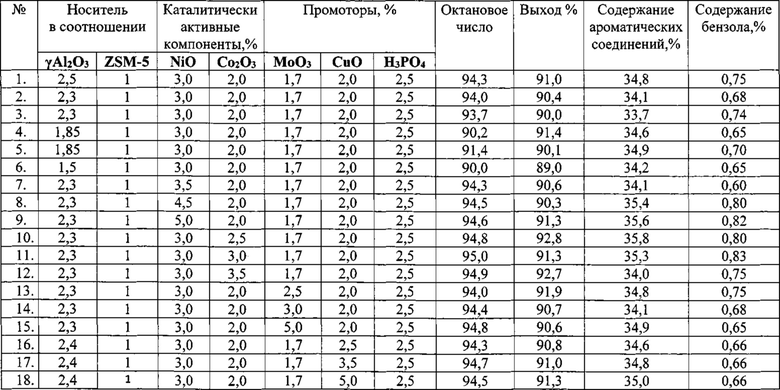

В примерах 1-6 выяснялось влияние различного количества гамма-окиси алюминия γAl2O3 и высококремнеземного цеолита марки ZSM-5 в носителе на выход риформата, при этом его октановое число и содержание ароматических соединений, количество каталитически активных компонентов оксидов никеля и кобальта, а также количество промоторов в каталитической системе постоянными (Таблица 1).

Процесс риформинга проводился при температуре 400-430°С, давлении 1,3-1,5 МПа, объемной скорости подачи прямогонной бензиновой фракции 1,4 ч-1, кратности циркуляции водородсодержащего газа 50-60 нм3/м3 и подаче перегретого пара не менее 10% с температурой не ниже 450°С.

В примерах 7-9 изучалось влияние количества оксида никеля в каталитической системе, в примерах 10-12 - влияние окиси кобальта, в примерах 13-15 - количество промотора оксида молибдена, в примерах 16-18 - количество оксида меди.

Во всех опытах концентрация фосфорной кислоты - 2,5% масс.

Из приведенных данных видно, что заявленная никелькобальтсодержащая каталитическая система на основе алюмоцеолитсодержащего носителя в присутствии промоторов молибдена, меди и фосфора обеспечивает в процессе низкотемпературного риформинга бензиновой фракции, не прошедшей серороочистку, октановое число в пределах 94-95 и выход риформата в пределах 90-91% и содержание ароматических соединений в пределах 33-35%.

При этом важное значение имеет то, что в процессе риформинга каталитическая система не требует регенерации, поскольку в присутствии острого водного пара с температурой не ниже 450°С исключается процесс коксования поверхности каталитической системы, при этом сохраняя стабильно высокое октановое число и высокий выход риформата.

Внедрение предлагаемой каталитической системы в сравнении с платиносодержащими катализаторами позволит повысить качество риформата за счет снижения содержания ароматических углеводородов с 50% масс. до 33-35% масс., в том числе наиболее токсичного и нежелательного компонента бензола, содержание которого в получаемом риформате колеблется в пределах 0,6-0,8% масс. и высоком выходе не менее 90%.

Предлагаемое изобретение может быть использовано в нефтеперерабатывающей промышленности - заводах топливного направления для получения высокооктанового бензина, поскольку получаемое топливо обладает стабильно всеми качествами.

Таблица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2021 |

|

RU2773285C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2021 |

|

RU2778128C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2655382C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2006 |

|

RU2335527C2 |

| ГЕТЕРОГЕННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ НЕОРГАНИЧЕСКИХ И/ИЛИ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2019 |

|

RU2699228C1 |

| Способ риформинга бензиновых фракций | 2018 |

|

RU2672882C1 |

| Каталитическая система для низкотемпературного риформинга бензиновых фракций и способ его осуществления с применением каталитической системы | 2017 |

|

RU2670108C1 |

| КАТАЛИЗАТОР И СПОСОБ ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2549617C1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПЕРЕРАБОТКИ ПРЯМОГОННОГО БЕНЗИНА В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БЕНЗОЛА | 2012 |

|

RU2498853C1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ ПРЯМОГОННОЙ БЕНЗИНОВОЙ ФРАКЦИИ В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА | 2012 |

|

RU2493910C1 |

Изобретение относится к каталитической системе низкотемпературного риформинга бензиновых фракций, не прошедших сероочистку, и может быть использовано на предприятиях химической, нефтехимической и нефтеперерабатывающей промышленности. Каталитическая система содержит активные компоненты никеля и кобальта на оксидном носителе в количестве, мас.: оксид никеля 3,0-4,5 и оксид кобальта 3,0-3,5. В качестве носителя используют композицию оксида алюминия γAl2O3 и высококремнеземного цеолита марки ZSM-5 в массовом соотношении 2,3:1-2,5:1. При этом носитель промотирован оксидом молибдена 1,7% масс., оксидом меди 2,0% масс. и фосфорной кислотой 2,5% масс. Технический результат изобретения заключается в разработке каталитической системы низкотемпературного риформинга бензиновой фракции, обеспечивающей высокую стабильность в производстве риформинг-бензинов с пониженным содержанием ароматических углеводородов 34-35% масс., в том числе бензола до 0,83% масс., при сохранении октанового числа не менее 94 ед. и стабильного выхода риформата не менее 90%. 1 табл., 18 пр.

Каталитическая система для низкотемпературного риформинга бензиновой фракции, не прошедшей сероочистку, содержащая активные компоненты на оксидном носителе, отличающаяся тем, что в качестве активных компонентов используют никель и кобальт, а в качестве носителя используют композицию оксида алюминия γAl2O3 и высококремнеземного цеолита марки ZSM-5 в массовом соотношении 2,3:1-2,5:1 соответственно, причем носитель промотирован оксидом молибдена 1,7% масс., оксидом меди 2,0% масс. и фосфорной кислотой 2,5% масс., при этом каталитическая система имеет следующее содержание компонентов, % масс.:

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2043149C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕМЕТАЛЛИЗАЦИИ НЕФТЯНЫХ ФРАКЦИЙ | 2018 |

|

RU2691069C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2018 |

|

RU2691067C1 |

| Состав и способ приготовления катализатора гидродеметаллизации | 2019 |

|

RU2738084C1 |

| WO 2019004874 A1, 03.01.2019. | |||

Авторы

Даты

2022-07-29—Публикация

2021-10-14—Подача