Изобретение относится к производству длинномерных материалов, преимущественно химических волокон, нитей и пленок, в частности к способам и оборудованию для вытягивания и отделки жгутов, нитей и пленок после их формования.

Целью изобретения является расширение технологических возможностей при одновременном повышении производительности. Нагрев и охлаждение материала осуществляют при градиенте 1,8-34°С/м в интервале температур, верхний предел которых соответствует температуре темперирования, а нижний лежит в диапазоне от комнатной до температуры кипения жидкости при атмосферном давлении, при этом

темперирование осуществляют при 105- 200°С.

Поставленная цель достигается тем, что устройство для непрерывной жидкостной обработки длинномерного материала содержит обогревательную жидкостную камеру с направляющими роликами, средства подачи и отвода обрабатываемого материала и обрабатывающей жидкости, герметизирующие затворы. При этом оно дополнительно содержит заправочные элементы, расположенные внутри камеры и герметизирующих затвороб, при этом последние выполнены в виде темперируемых труб, соединенных с жидкостной камерой и расположенных под углом 60-90° к горизон00

00

00

о VI

тали. Заправочные элементы выполнены в виде двух тросов и закрепленной между ними планки для зажима обрабатываемого материала, а направляющие ролики имеют ограничительные буртики с пазами, через которые протянуты тросы.

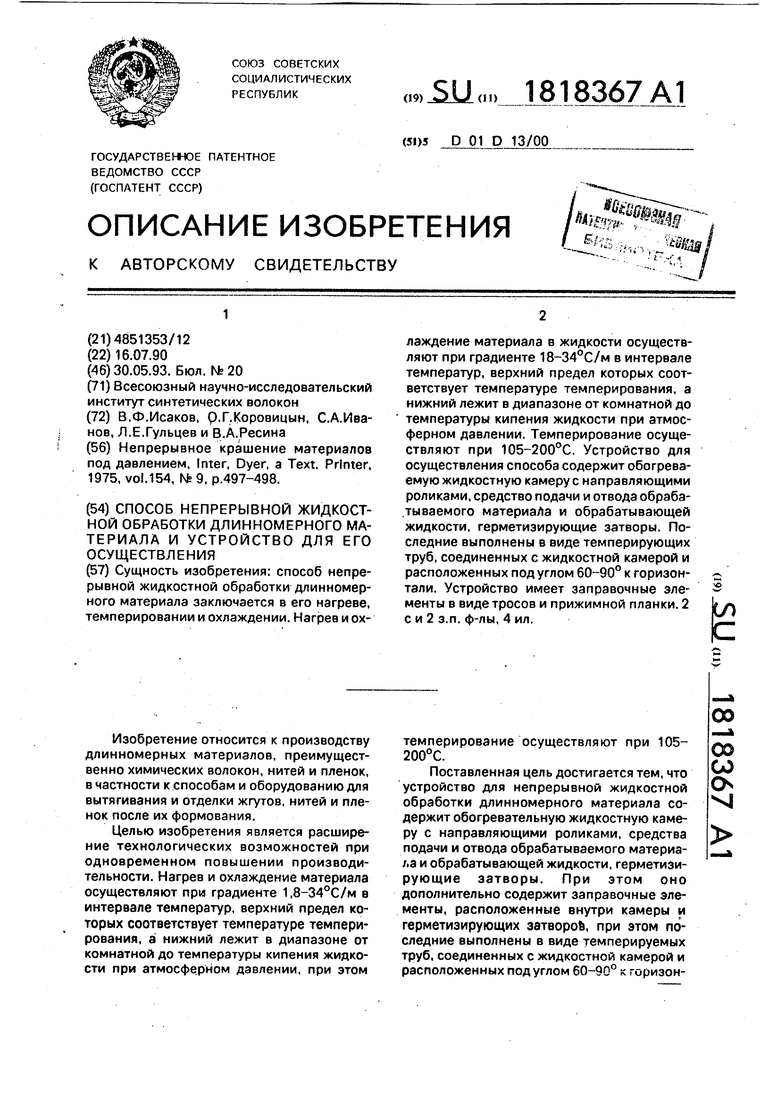

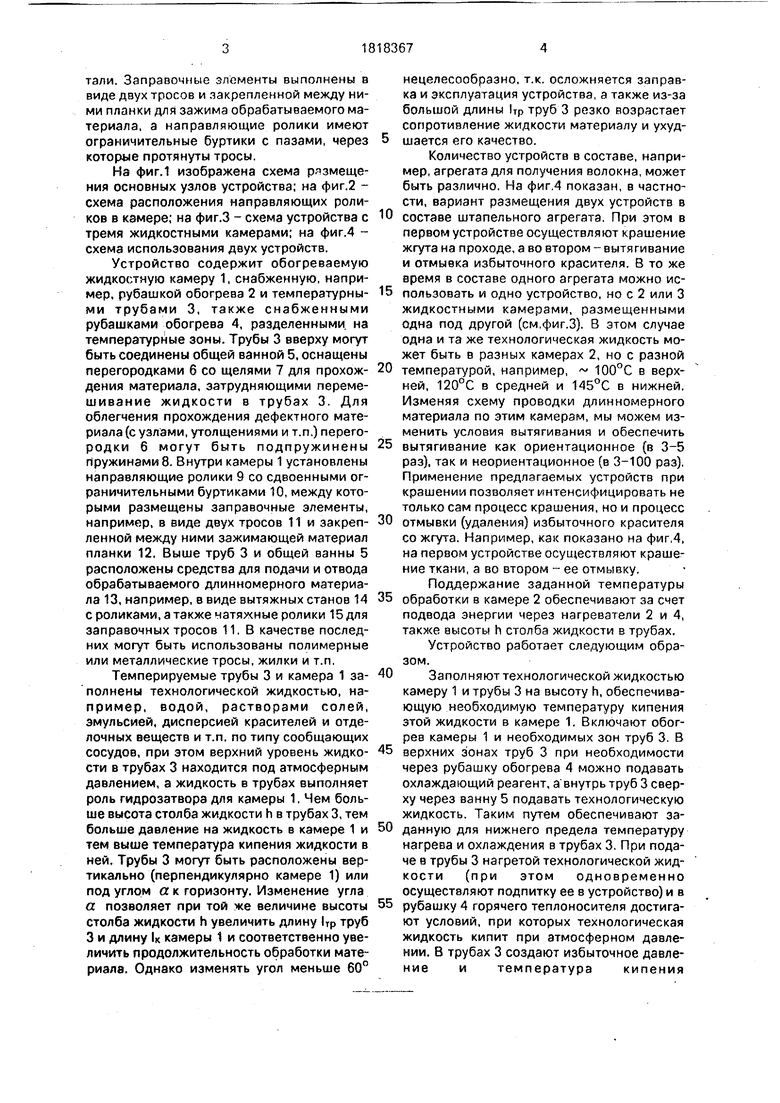

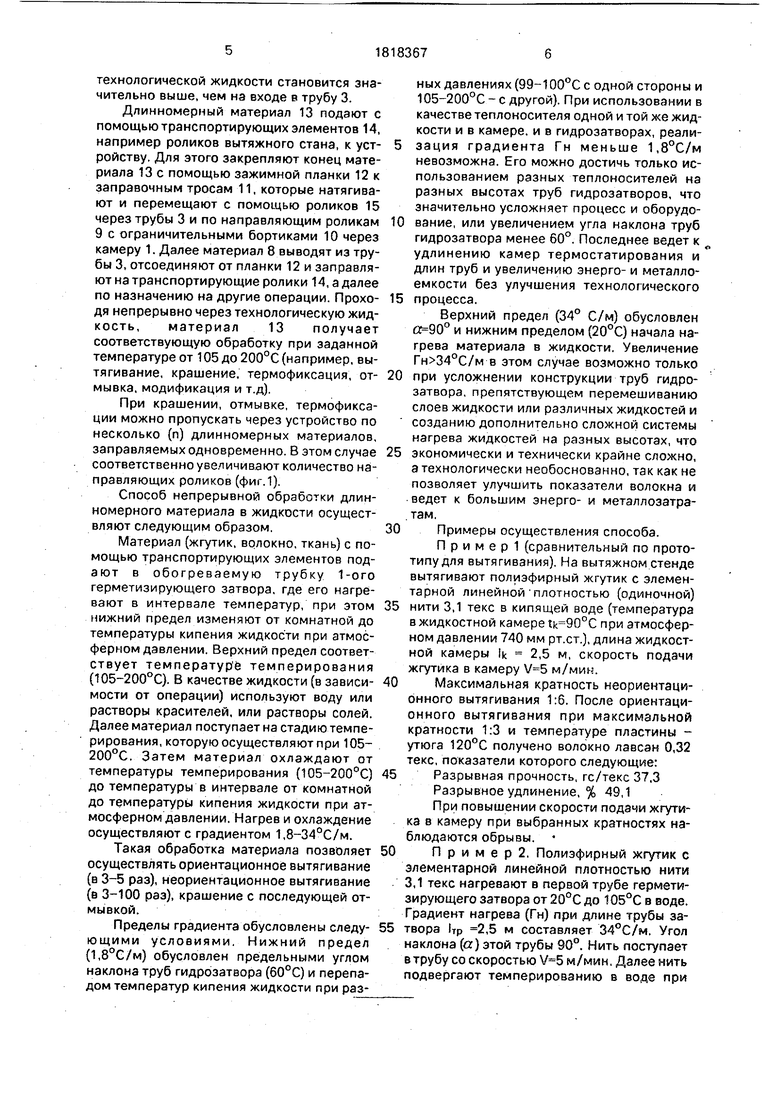

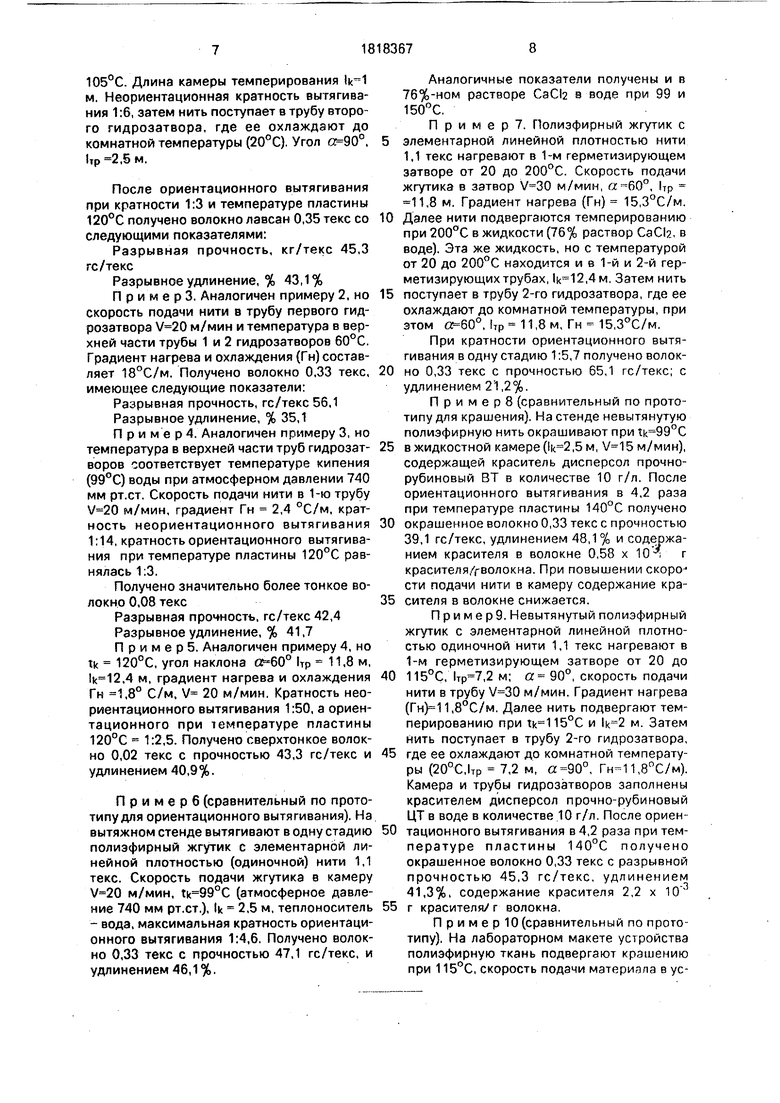

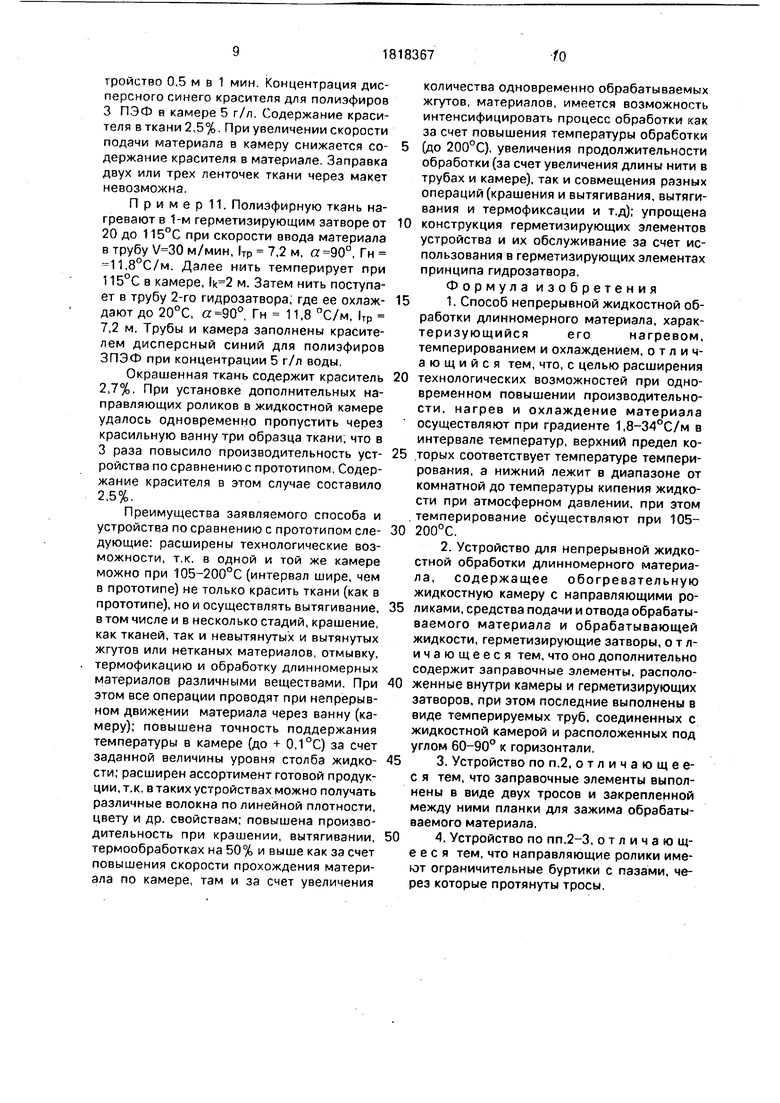

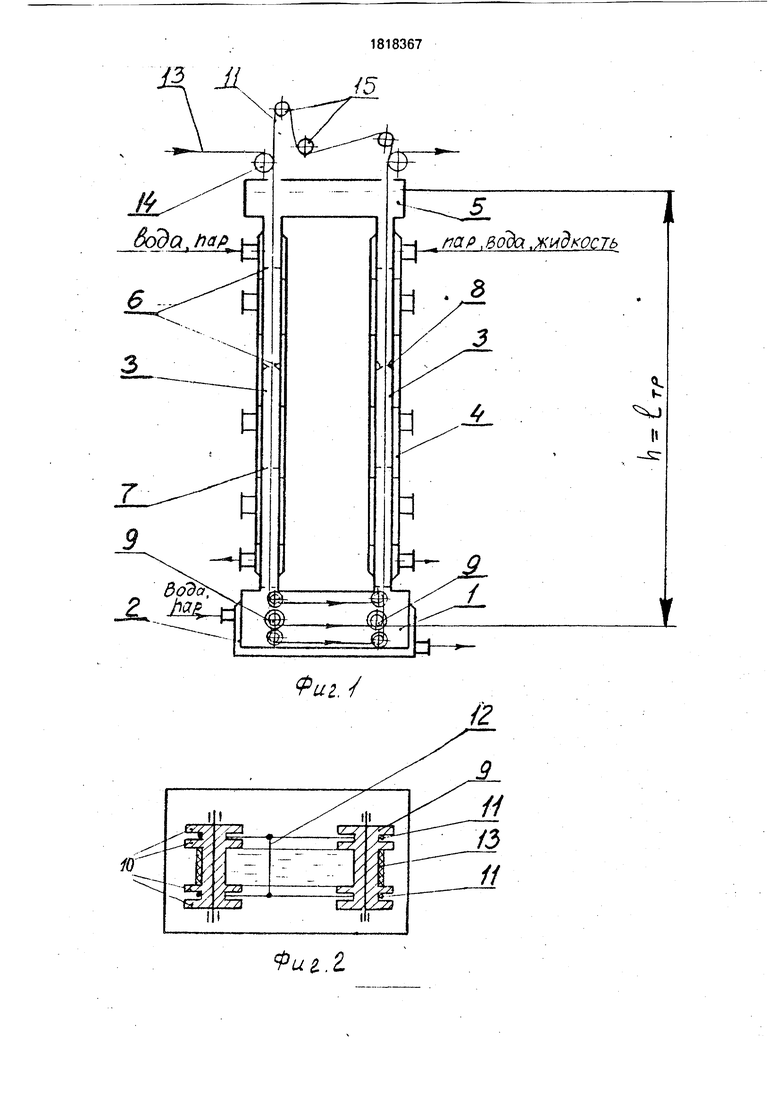

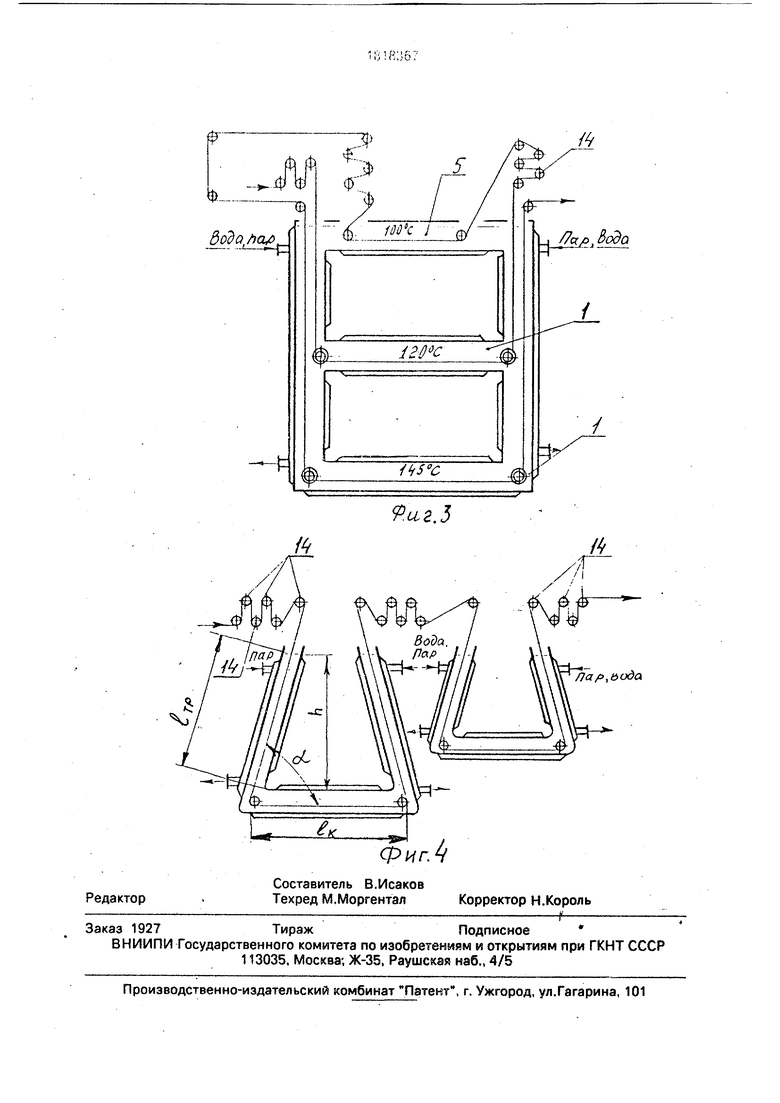

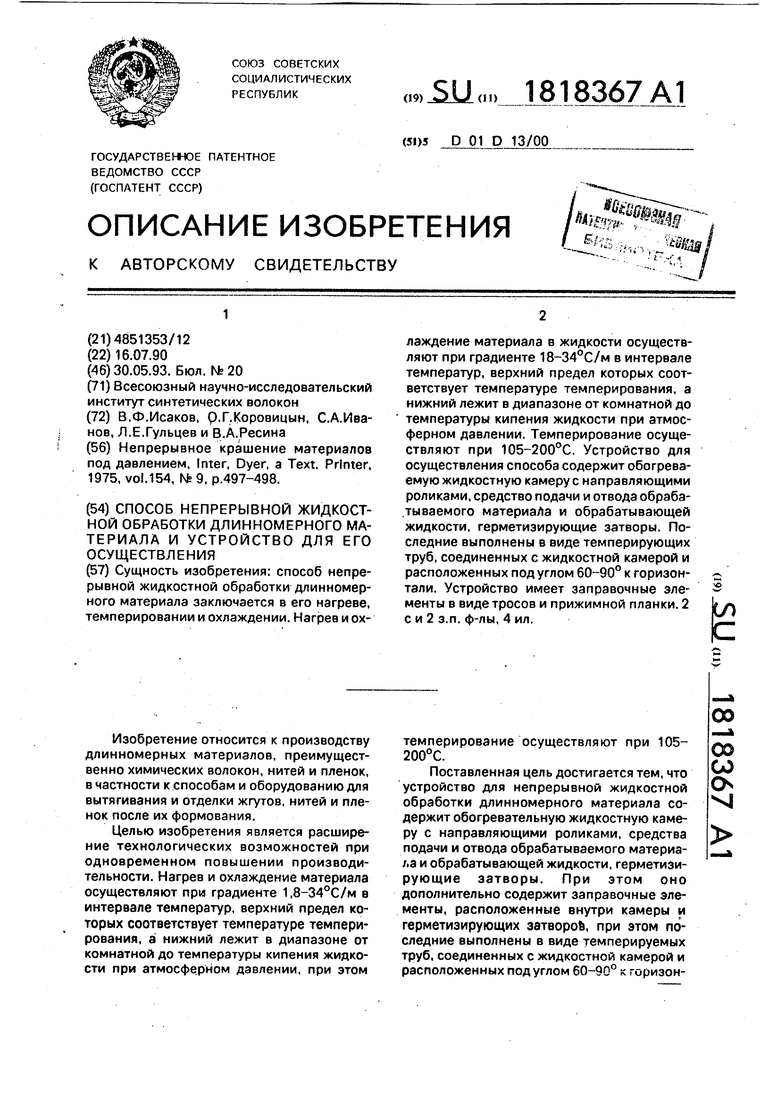

На фиг.1 изображена схема размещения основных узлов устройства; на фиг.2 - схема расположения направляющих роликов в камере; на фиг.З - схема устройства с тремя жидкостными камерами; на фиг.4 - схема использования двух устройств.

Устройство содержит обогреваемую жидкостную камеру 1, снабженную, например, рубашкой обогрева 2 и температурными трубами 3, также снабженными рубашками обогрева 4, разделенными на температурные зоны. Трубы 3 вверху могут быть соединены общей ванной 5, оснащены перегородками б со щелями 7 для прохождения материала, затрудняющими перемешивание жидкости в трубах 3. Для облегчения прохождения дефектного материала (с узлами, утолщениями и т.п.) перегородки 6 могут быть подпружинены пружинами 8. Внутри камеры 1 установлены направляющие ролики 9 со сдвоенными ограничительными буртиками 10, между которыми размещены заправочные элементы, например, в виде двух тросов 11 и закрепленной между ними зажимающей материал планки 12. Выше труб 3 и общей ванны 5 расположены средства для подачи и отвода обрабатываемого длинномерного материала 13, например, в виде вытяжных станов 14 с роликами, а также натяжные ролики 15 для заправочных тросов 11. В качестве последних могут быть использованы полимерные или металлические тросы, жилки и т.п.

Темперируемые трубы 3 и камера 1 заполнены технологической жидкостью, например, водой, растворами солей, эмульсией, дисперсией красителей и отделочных веществ и т.п. по типу сообщающих сосудов, при этом верхний уровень жидкости в трубах 3 находится под атмосферным давлением, а жидкость в трубах выполняет роль гидрозатвора для камеры 1. Чем больше высота столба жидкости h в трубах 3, тем больше давление на жидкость в камере 1 и тем выше температура кипения жидкости в ней. Трубы 3 могут быть расположены вертикально (перпендикулярно камере 1) или под углом а к горизонту. Изменение угла а позволяет при той же величине высоты столба жидкости h увеличить длину Тр труб 3 и длину IK камеры 1 и соответственно увеличить продолжительность обработки материала. Однако изменять угол меньше 60°

нецелесообразно, т.к. осложняется заправка и эксплуатация устройства, а также из-за большой длины Тр труб 3 резко возрастает сопротивление жидкости материалу и ухудшается его качество.

Количество устройств в составе, например, агрегата для получения волокна, может быть различно. На фиг.4 показан, в частности, вариант размещения двух устройств в

составе штапельного агрегата. При этом в первом устройстве осуществляют крашение жгута на проходе, а во втором - вытягивание и отмывка избыточного красителя. В то же время в составе одного агрегата можно использовать и одно устройство, но с 2 или 3 жидкостными камерами, размещенными одна под другой (см,фиг.З). В этом случае одна и та же технологическая жидкость может быть в разных камерах 2, но с разной

температурой, например, 100°С в верхней, 120°С в средней и 145°С в нижней. Изменяя схему проводки длинномерного материала по этим камерам, мы можем изменить условия вытягивания и обеспечить

вытягивание как ориентационное (в 3-5 раз), так и неориентационное (в 3-100 раз). Применение предлагаемых устройств при крашении позволяет интенсифицировать не только сам процесс крашения, но и процесс

отмывки (удаления) избыточного красителя со жгута. Например, как показано на фиг,4, на первом устройстве осуществляют крашение ткани, а во втором - ее отмывку.

Поддержание заданной температуры

обработки в камере 2 обеспечивают за счет подвода энергии через нагреватели 2 и 4, также высоты h столба жидкости в трубах.

Устройство работает следующим образом.

Заполняют технологической жидкостью камеру 1 и трубы 3 на высоту h, обеспечивающую необходимую температуру кипения этой жидкости в камере 1. Включают обогрев камеры 1 и необходимых зон труб 3. В

верхних зонах труб 3 при необходимости через рубашку обогрева 4 можно подавать охлаждающий реагент, а внутрь труб 3 сверху через ванну 5 подавать технологическую жидкость. Таким путем обеспечивают заданную для нижнего предела температуру нагрева и охлаждения в трубах 3. При подаче в трубы 3 нагретой технологической жидкости (при этом одновременно осуществляют подпитку ее в устройство) и в

рубашку 4 горячего теплоносителя достигают условий, при которых технологическая жидкость кипит при атмосферном давлении. В трубах 3 создают избыточное давление и температура кипения

технологической жидкости становится значительно выше, чем на входе в трубу 3.

Длинномерный материал 13 подают с помощью транспортирующих элементов 14, например роликов вытяжного стана, к уст- ройству. Для этого закрепляют конец материала 13 с помощью зажимной планки 12 к заправочным тросам 11, которые натягивают и перемещают с помощью роликов 15 через трубы 3 и по направляющим роликам 9 с ограничительными бортиками 10 через камеру 1. Далее материал 8 выводят из трубы 3, отсоединяют от планки 12 и заправляют на транспортирующие ролики 14, а далее по назначению на другие операции. Прохо- дя непрерывно через технологическую жидкость, материал 13 получает соответствующую обработку при заданной температуре от 105 до 200°С (например, вытягивание, крашение, термофиксация, от- мывка. модификация и т.д).

При крашении, отмывке, термофиксации можно пропускать через устройство по несколько (п) длинномерных материалов, заправляемых одновременно. В этом случае соответственно увеличивают количество направляющих роликов (фиг. 1).

Способ непрерывной обработки длинномерного материала в жидкости осуществляют следующим образом.

Материал (жгутик, волокно, ткань) с помощью транспортирующих элементов подают в обогреваемую трубку 1-ого герметизирующего затвора, где его нагревают в интервале температур, при этом нижний предел изменяют от комнатной до температуры кипения жидкости при атмосферном давлении. Верхний предел соответствует температур ё темперирования (105-200°С). В качестве жидкости (в зависи- мости от операции) используют воду или растворы красителей, или растворы солей. Далее материал поступает на стадию темперирования, которую осуществляют при 105- 200°С. Затем материал охлаждают от температуры темперирования (105-200°С) до температуры в интервале от комнатной до температуры кипения жидкости при атмосферном давлении. Нагрев и охлаждение осуществляют с градиентом 1,8-34°С/м.

Такая обработка материала позволяет осуществлять ориентационноё вытягивание (в 3-5 раз), неориентационное вытягивание (в 3-100 раз), крашение с последующей отмывкой.

Пределы градиента обусловлены следу- ющими условиями. Нижний предел (1,8°С/м) обусловлен предельными углом наклона труб гидрозатвора (60°С) и перепадом температур кипения жидкости при разных давлениях (99-100°С с одной стороны и 105-200°С - с другой). При использовании в качестве теплоносителя одной и той же жидкости и в камере, и в гидрозатворах, реализация градиента Гн меньше 1,8°С/м невозможна. Его можно достичь только использованием разных теплоносителей на разных высотах труб гидрозатворов, что значительно усложняет процесс и оборудование, или увеличением угла наклона труб гидрозатвора менее 60°. Последнее ведет к удлинению камер термостатирования и длин труб и увеличению энерго- и металлоемкости без улучшения технологического процесса.

Верхний предел (34° С/м) обусловлен и нижним пределом (20°С) начала нагрева материала в жидкости. Увеличение Гн 34°С/м в этом случае возможно только при усложнении конструкции труб гидрозатвора, препятствующем перемешиванию слоев жидкости или различных жидкостей и созданию дополнительно сложной системы нагрева жидкостей на разных высотах, что экономически и технически крайне сложно, а технологически необоснованно, так как не позволяет улучшить показатели волокна и ведет к большим энерго- и металлозатра- .там.

Примеры осуществления способа.

П р и м е р 1 (сравнительный по прототипу для вытягивания). На вытяжном стенде вытягивают полиэфирный жгутик с элементарной линейной плотностью (одиночной) нити 3,1 текс в кипящей воде (температура в жидкостной камере при атмосферном давлении 740 мм рт.ст.), длина жидкостной камеры Ik 2,5 м, скорость подачи жгутика в камеру м/мин.

Максимальная кратность неориентаци- онного вытягивания 1:6. После ориентаци- онного вытягивания при максимальной кратности 1:3 и температуре пластины - утюга 120°С получено волокно лавсан 0,32 текс, показатели которого следующие:

Разрывная прочность, гс/текс 37,3

Разрывное удлинение, % 49,1

При повышении скорости подачи жгутика в камеру при выбранных кратностях наблюдаются обрывы.

П р и м е р 2, Полиэфирный жгутик с элементарной линейной плотностью нити 3,1 текс нагревают в первой трубе герметизирующего затвора от 20°С до 105°С в воде. Градиент нагрева (Гн) при длине трубы затвора 1Тр 2,5 м составляет 34°С/м. Угол наклона (а) этой трубы 90°. Нить поступает в трубу со скоростью VH5 м/мин. Далее нить подвергают темперированию в воде при

105°С. Длина камеры темперирования м. Неориентационная кратность вытягивания 1:6, затем нить поступает в трубу второго гидрозатвора, где ее охлаждают до комнатной температуры (20°С). Угол , 1тр 2,5 м.

После ориентационного вытягивания при кратности 1:3 и температуре пластины 120°С получено волокно лавсан 0,35 текс со следующими показателями:

Разрывная прочность, кг/текс 45,3 гс/текс

Разрывное удлинение, % 43,1% П р и м е р 3. Аналогичен примеру 2, но скорость подачи нити в трубу первого гидрозатвора м/мин и температура в верхней части трубы 1 и 2 гидрозатворов 60°С. Градиент нагрева и охлаждения (Гн) составляет 18°С/м, Получено волокно 0,33 текс, имеющее следующие показатели:

Разрывная прочность, гс/текс 56,1 Разрывное удлинение, % 35,1 При м е р 4. Аналогичен примеру 3, но температура в верхней части труб гидрозатворов соответствует температуре кипения (99°С) воды при атмосферном давлении 740 мм рт.ст. Скорость подачи нити в 1-ю трубу м/мин, градиент Гн 2,4 °С/м, кратность неориентационного вытягивания 1:14, кратность ориентационного вытягивания при температуре пластины 120°С равнялась 1:3.

Получено значительно более тонкое волокно 0,08 текс

Разрывная прочность, гс/текс 42,4 Разрывное удлинение, % 41,7 Примере. Аналогичен примеру 4, но tk 120°С, угол наклона оНЮ° 1тр 11.8 м, ,4 м, градиент нагрева и охлаждения Гн 1,8° С/м, V 20 м/мин. Кратность неориентационного вытягивания 1:50, а ориентационного при температуре пластины 120°С 1:2,5. Получено сверхтонкое волокно 0,02 текс с прочностью 43,3 гс/текс и удлинением 40,9%.

Примерб (сравнительный по прототипу для ориентационного вытягивания). На вытяжном стенде вытягивают в одну стадию полиэфирный жгутик с элементарной линейной плотностью (одиночной) нити 1,1 текс. Скорость подачи жгутика в камеру м/мин, (атмосферное давление 740 мм рт.ст.), Ik 2,5 м, теплоноситель - вода, максимальная кратность ориентационного вытягивания 1:4,6. Получено волокно 0,33 текс с прочностью 47.1 гс/текс, и удлинением 46,1%.

Аналогичные показатели получены и в 76%-ном растворе CaCte в воде при 99 и 150°С.

П р и м е р 7. Полиэфирный жгутик с

элементарной линейной плотностью нити 1,1 текс нагревают в 1-м герметизирующем затворе от 20 до 200°С. Скорость подачи жгутика в затвор м/мин, а-60°, Тр 11,8 м. Градиент нагрева (Гн) 15,3°С/м.

Далее нити подвергаются темперированию при 200°С в жидкости (76% раствор CaCI, в воде). Эта же жидкость, но с температурой от 20 до 200°С находится и в 1-й и 2-й герметизирующих трубах, ,4M. Затем нить

поступает в трубу 2-го гидрозатвора, где ее охлаждают до комнатной температуры, при этом , 1тр 11,8м, Гн 15,3°С/м.

При кратности ориентационного вытягивания в одну стадию 1:5,7 получено волокно 0,33 текс с прочностью 65,1 гс/текс; с удлинением 21,2%.

Примерв (сравнительный по прототипу для крашения). На стенде невытянутую полиэфирную нить окрашивают при

в жидкостной камере (,5 м, м/мин), содержащей краситель дисперсол прочно- рубиновый ВТ в количестве 10 г/л. После ориентационного вытягивания в 4,2 раза при температуре пластины 140°С получено

окрашенное волокно 0,33 текс с прочностью 39,1 гс/текс, удлинением 48,1% и содержанием красителя в волокне 0,58 х 103 г красителя/гволокна. При повышении скоро-1 сти подачи нити в камеру содержание красителя в волокне снижается.

При м е р9. Невытянутый полиэфирный жгутик с элементарной линейной плотностью одиночной нити 1,1 текс нагревают в 1-м герметизирующем затворе от 20 до

115°С, ,2 м; а 90°, скорость подачи нити в трубу м/мин. Градиент нагрева (Гн)11,80С/м. Далее нить подвергают темперированию при tk 115°C и м. Затем нить поступает в трубу 2-го гидрозатвора,

где ее охлаждают до комнатной температуры (20°С,1тр 7,2 м, а 90°, .8°С/м). Камера и трубы гидрозатворов заполнены красителем дисперсол прочно-рубиновый ЦТ в воде в количестве 10 г/л. После ориентационного вытягивания в 4,2 раза при температуре пластины 140°С получено окрашенное волокно 0,33 текс с разрывной прочностью 45,3 гс/текс, удлинением 41,3%, содержание красителя 2,2 х

г красителя/ г волокна.

Пример 10 (сравнительный по прототипу). На лабораторном макете устройства полиэфирную ткань подвергают крашению при 115°С, скорость подачи материала в устройство 0,5 м в 1 мин. Концентрация дисперсного синего красителя для полиэфиров 3 ПЭФ в камере 5 г/л. Содержание красителя в ткани 2,5%. При увеличении скорости подачи материала в камеру снижается содержание красителя в материале. Заправка двух или трех ленточек ткани через макет невозможна.

ПримерИ. Полиэфирную ткань нагревают в 1-м герметизирующим затворе от 20 до 115°С при скорости ввода материала в трубу м/мин, 1Тр 7,2 м, а 90°, Гн 11,8°С/м. Далее нить темперирует при 115°С в камере, м. Затем нить поступает в трубу 2-го гидрозатвора, где ее охлаждают до 20°С, Гн 11,8 °С/м. тр 7,2 м. Трубы и камера заполнены красителем дисперсный синий для полиэфиров ЗПЭФ при концентрации 5 г/л воды.

Окрашенная ткань содержит краситель 2,7%. При установке дополнительных направляющих роликов в жидкостной камере удалось одновременно пропустить через красильную ванну три образца ткани; что в 3 раза повысило производительность устройства по сравнению с прототипом. Содержание красителя в этом случае составило 2,5%.

Преимущества заявляемого способа и устройства по сравнению с прототипом следующие: расширены технологические возможности, т.к. в одной и той же камере можно при 105-200°С (интервал шире, чем в прототипе) не только красить ткани (как в прототипе), но и осуществлять вытягивание, в том числе и в несколько стадий, крашение, как тканей, так и невытянутых и вытянутых жгутов или нетканых материалов, отмывку, термофикацию и обработку длинномерных материалов различными веществами. При этом все операции проводят при непрерывном движении материала через ванну (камеру); повышена точность поддержания температуры в камере (до + 0,1°С) за счет заданной величины уровня столба жидкости; расширен ассортимент готовой продукции, т.к. в таких устройствах можно получать различные волокна по линейной плотности, цвету и др. свойствам; повышена производительность при крашении, вытягивании, термообработках на 50% и выше как за счет повышения скорости прохождения материала по камере, там и за счет увеличения

количества одновременно обрабатываемых жгутов, материалов, имеется возможность интенсифицировать процесс обработки как за счет повышения температуры обработки 5 (до 200°С), увеличения продолжительности обработки (за счет увеличения длины нити в трубах и камере), так и совмещения разных операций (крашения и вытягивания, вытягивания и термофиксации и т.д); упрощена

0 конструкция герметизирующих элементов устройства и их обслуживание за счет использования в герметизирующих элементах принципа гидрозатвора.

Формула изобретения

5 1. Способ непрерывной жидкостной обработки длинномерного материала, характеризующийсяего нагревом, темперированием и охлаждением, отличающийся тем, что, с целью расширения

0 технологических возможностей при одновременном повышении производительности, нагрев и охлаждение материала осуществляют при градиенте 1,8-34°С/м в интервале температур, верхний предел ко5 торых соответствует температуре темпери- рования, а нижний лежит в диапазоне от комнатной до температуры кипения жидкости при атмосферном давлении, при этом . темперирование осуществляют при 1050 200°С.

2. Устройство для непрерывной жидкостной обработки длинномерного материала, содержащее обогревательную жидкостную камеру с направляющими ро5 ликами, средства подачи и отвода обрабатываемого материала и обрабатывающей жидкости, герметизирующие затворы, отличающееся тем, что оно дополнительно содержит заправочные элементы, располо0 женные внутри камеры и герметизирующих затворов, при этом последние выполнены в виде темперируемых труб, соединенных с жидкостной камерой и расположенных под углом 60-90° к горизонтали.

5 3. Устройство по п.2, отличающее- с я тем, что заправочные элементы выполнены в виде двух тросов и закрепленной между ними планки для зажима обрабатываемого материала.

0 4. Устройство по пп.2-3, отличающееся тем, что направляющие ролики имеют ограничительные буртики с пазами, через которые протянуты тросы.

А

Soda/jaf

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРНЫХ ВОЛОКОН И НИТЕЙ | 1995 |

|

RU2105089C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРНЫХ ВОЛОКОН И НИТЕЙ | 1994 |

|

RU2083735C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРНОГО ВОЛОКНА | 1972 |

|

SU427104A1 |

| Способ получения высокопрочной термопластичной нити | 1978 |

|

SU763490A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО МАТЕРИАЛА | 1992 |

|

RU2054057C1 |

| Способ тепловой обработки длинномерного материала в потоке пластификационной ванны | 1985 |

|

SU1326639A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2089680C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИОННОЙ ВЫТЯЖКИ НЕПРЕРЫВНО ДВИЖУЩЕЙСЯ НИТИ | 1993 |

|

RU2074909C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛЬНЫХ НИТЕЙ И ЖГУТИКОВ | 1999 |

|

RU2178815C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ЖИДКОСТНОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО МАТЕРИАЛА | 1995 |

|

RU2078166C1 |

Сущность изобретения: способ непрерывной жидкостной обработки длинномерного материала заключается в его нагреве, темлерировании и охлаждении. Нагрев и охлаждение материала в жидкости осуществляют при градиенте 18-34°С/м в интервале температур, верхний предел которых соответствует температуре темперирования, а нижний лежит в диапазоне от комнатной до температуры кипения жидкости при атмосферном давлении. Темперировэние осуществляют при 105-200°С. Устройство для осуществления способа содержит обогреваемую жидкостную камеру с направляющими роликами, средство подачи и отвода обрабатываемого материала и обрабатывающей жидкости, герметизирующие затворы. Последние выполнены в виде темперирующих труб, соединенных с жидкостной камерой и расположенных под углом 60-90° к горизонтали. Устройство имеет заправочные элементы в виде тросов и прижимной планки. 2 с и 2 з.п. ф-лы, 4 ил.

7 9

„ вод

Риг./

Фи г. 2.

г-

&

&,/70

, /7с( q- - --

/ЈW

4hS°c

Риг.З

,

ФИГ.Ч

| Непрерывное крашение материалов под давлением, Inter, Dyer, a Text | |||

| Printer, 1975, vol.154, Nfe 9, p.497-498. |

Авторы

Даты

1993-05-30—Публикация

1990-07-16—Подача