1

Изобретение относится к получению синтетических волокон и может быть использовано для получения высоко-; прочных нитей из термопластичных у полимеров.

Синтетические нити повышенной прочности получают путем ориентационного вытягивания свежесформованных нитей при соответствующих температурах и максимсшьно достигаемых в этих условиях кратности вытягивания.

Известны способы вытягивания в две стадии,при которых первую стадию проводят при температуре, близкой к Tg ( ± ЮС) и натяжении, равном 50% от натяжения окончательной вытяжки 1 или при степени деформации в 1 зоне, не превышающей 55% от деформации общего вытягивания С2.

Недостатком указанных способов является довольно низкая кратность и скорость вытягивания.

Наиболее близким к изобретению является способ получения высокопрочной термопластичной нити формированием расплава полимера и ориентационньзм вытягиванием полученной нити сначала при температуре, близ-. кой к температуре стеклования, л

окончательную вытяжку осуществляют при более высоких температурах порядка 160-20б°С и при натяжении порядка 18-21 гс/текс 3 .

5 Недостатком указанного способа является невозможность повышения кратности вытягивания и натяжения BHUie определенного уровня и, как следствие, невозможность улучшения

прочностных характеристик нити.

Это объясняется тем, что существует некоторая предельная величина ,так называемая максимальная кратность вытягивания,выше которой начинается интенсивный обрыв элементарных нитей, приводящий в итоге к обрыву комплексной нити, к образова,нию подмотов и останову рабочего места на машине. Это ограничивает

20 возможность вытяжных машин по про1изводительности и достижению комплекса улучшенных физико-механических показателей.

Цель изобретения - снижение

25 обрывности нити и увеличение

производительности вытяжного оборудования.

Цель достигается тем, что ориентационное вытягивание формованной нити из расплава термопластичвого полимера осуществляют с натяжнием 21-30 гс/текс с последующим плавным его снижением до 1,23/5 гс/текс на нижнем вытяжном диске.

Такое плавное понижение натяжения нити позволяет увеличить -максимальную кратность и скорость вытягивания нитей, улучшить %р6чнс стные показатели готовой продукции, а также увеличить производительнос оборудовани я.

Способ осуществляется следующим образом.

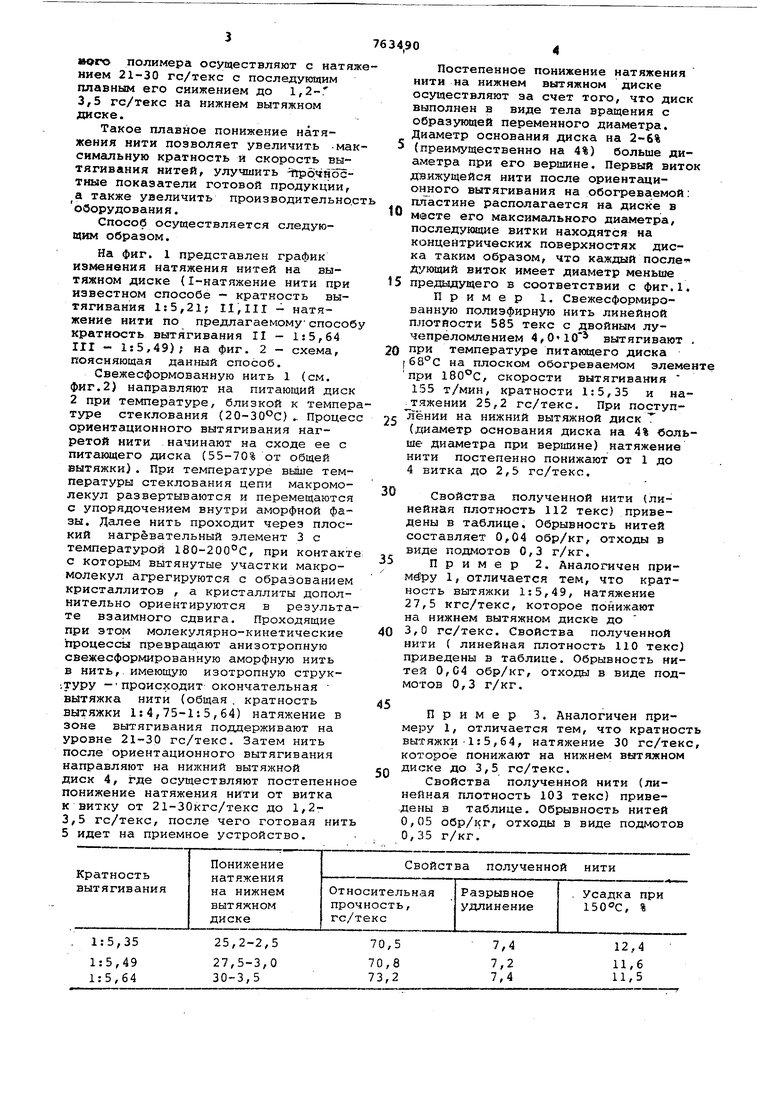

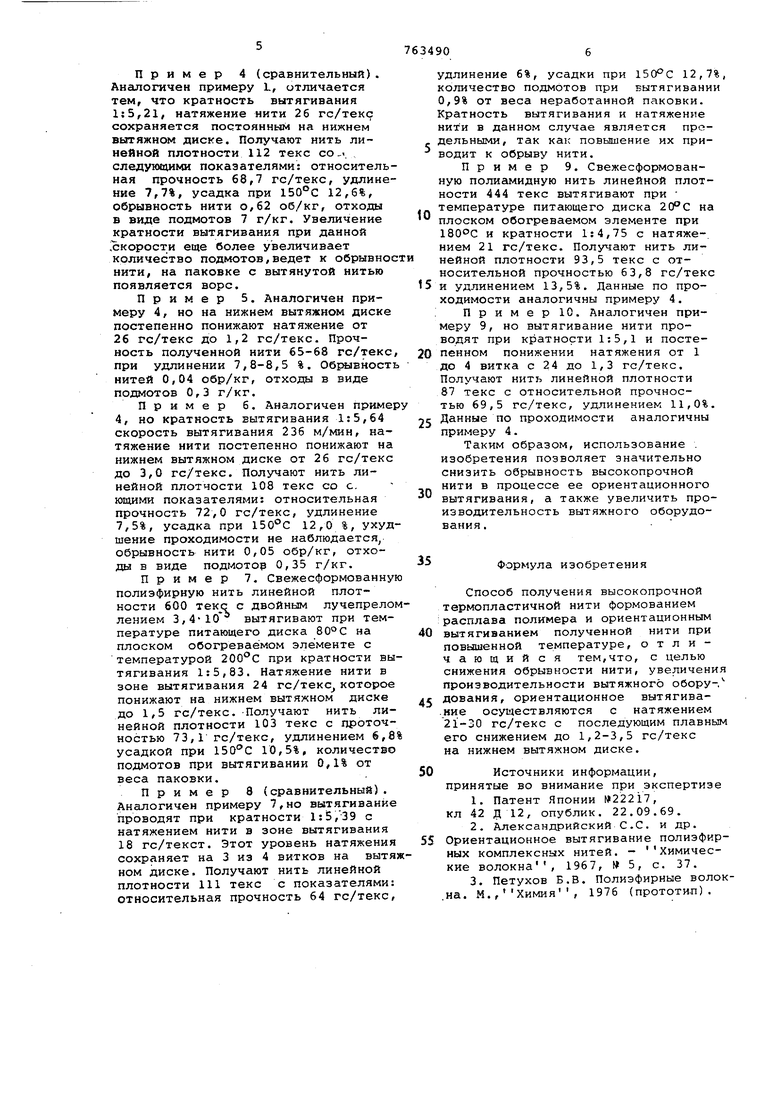

На фиг. 1 представлен график изменения натяжения нитей на вытяжном диске (1-натяжение нити при известном способе - краткость вытягивания 1:5,21; 11,111 - натяжение нити по предлагаемому способ кратность вытягивания II - 1:5,64 III - 1:5,49); на фиг. 2 - схема, поясняющая данный способ.

Свежесформованную нить 1 (см. фиг.2) направляют на питающий диск 2 при температуре, близкой к темпертуре стеклования (20-30 0 .. Процес ориентационного вытягивания нагретой нити начинают на сходе ее с питающего диска (55-70% от общей вытяжки). При температуре выше температуры стеклования цепи макромолекул развертываются и перемещаются с упорядочением внутри аморфной фазы. Далее нить проходит через плоский нагревательный элемент 3 с температурой 180-200°С, при контакт с которым вытянутые участки макромолекул агрегируются с образованием кристаллитов , а кристаллиты дополнительно ориентируются в результате взаимного сдвига. Проходящие при этом молекулярно-кинетические процессы превращают анизотропную сбежесформированную аморфную нить в нить,, имеющую изотропную струк;туру --происходит окончательная вытяжка нити (общая , кратность вытяжки 1:4,75-1:5,64) натяжение в зоне вытягивания поддерживают на уровне 21-30 гс/текс. Затем нить после ориентационного вытягивания направляют на нижний вытяжной диск 4, где осуществляют постепенно понижение натяжения нити от витка к витку от 21-ЗОкгс/текс до 1,23,5 гс/текс, после чего готовая нит 5 идет на приемное устройство.

Постепенное понижение натяжения нити на нижнем вытяжном диске осуществляют за счет того, что диск выполнен в виде тела вращения с образующей переменного диаметра. Диаметр основания диска на 2-6% 5 (преимущественно на 4%) больше диаметра при его вершине. Первый виток движущейся нити после ориентационного вытягивания на обогреваемой: пластине располагается на диске в месте его максимального диаметра, последующие витки находятся на концентрических поверхностях диска таким образом, что каждый после Дующий виток имеет диаметр меньше 5 предыдущего в соответствии с фиг.1.

Пример 1. Свежесформированную полиэфирную нить линейной шютйости 585 текс с двойным лучепреломлением 4, О10 вытягивают . 0 при температуре питающего диска

( на плоском обогреваемом элементе при , скорости вытягивания

155 т/мин, кратности 1:5,35 и на тяжении 25,2 гс/текс. При поступлёнии на нижний вытяжной диск (диаметр основания диска на 4% больше диаметра при вершине) натяжение нити постепенно понижают от 1 до 4 витка до 2,5 гс/текс.

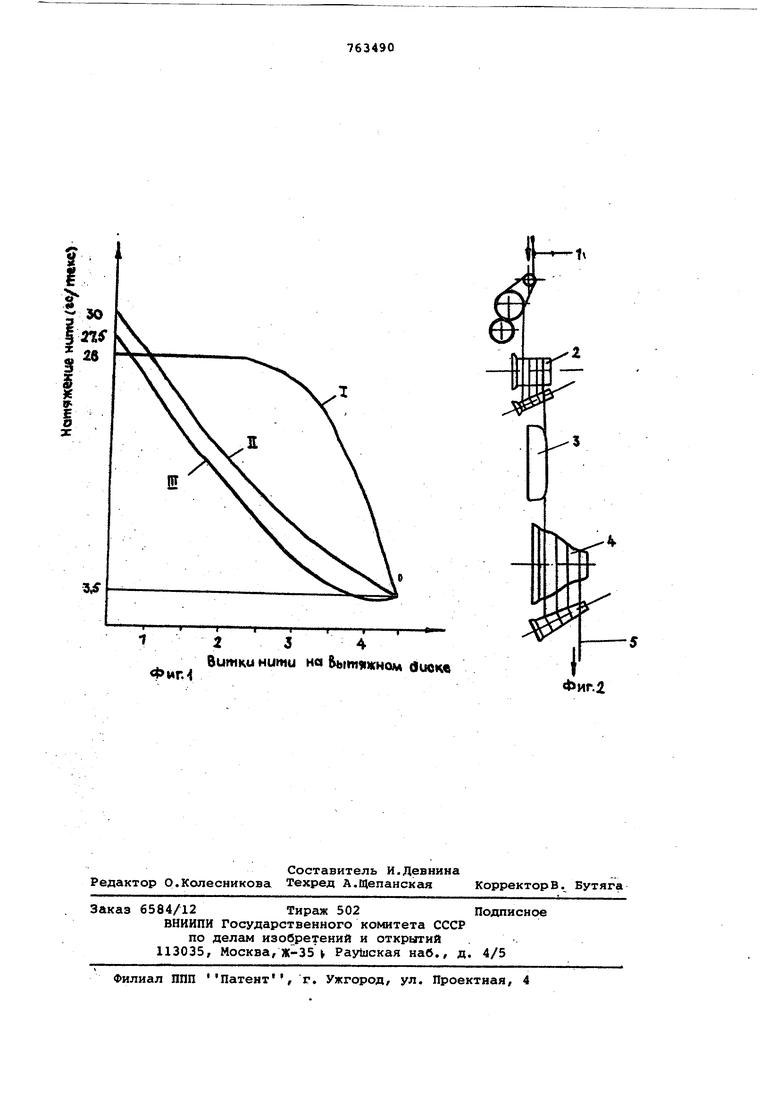

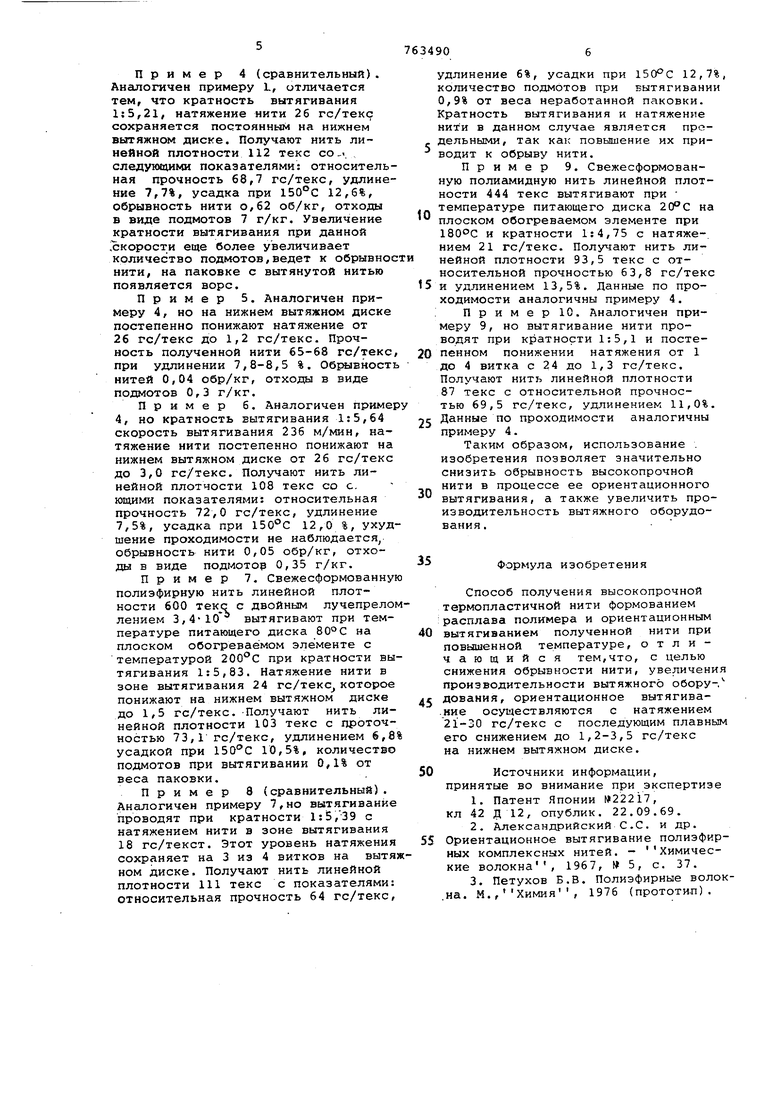

Свойства полученной нити (линейная плотность 112 текс) приведены в таблице. Обрывность нитей составляет 0,04 обр/кг, отходы в виде подмотов 0,3 г/кг.

Пример 2. Аналогичен примеру 1, отличается тем, что кратность вытяжки 1:5,49, натяжение 27,5 кгс/текс, которое понижают на нижнем вытяжном диске до 3,0 гс/текс. Свойства полученной нити ( линейная плотность 110 текс) приведены в таблице. Обрывность нитей 0,04 обр/кг, отхода в виде подмотов 0,3 г/кг.

Пример 3. Аналогичен примеру 1, отличается тем, что кратнос вытяжки-1:5,64, натяжение 30 гс/тек которое понижают на нижнем вытяжном диске до 3,5 гс/текс.

Свойства полученной нити (линейная плотность 103 текс) приведены в таблице. Обрывность нитей 0,05 обр/кг, отходы в виде подмотов 0,35 г/кг.

Пример 4 (сравнительный). Аналогичен примеру L, отличается тем, что кратность вытягивания 1:5,21, натяжение нити 26 гс/текс сохраняется постоянным на нижнем вытяжном диске. Получают нить линейной плотности 112 текс со-. следующими показателями: относительная прочность 68,7 гс/текс, удлинение 7,7%, усадка при 150°С 12,6%, обрывность нити о,62 об/кг, отходы в виде подмотов 7 г/кг. Увеличение кратности вытягивания при данной вскорости еще более увеличивает количество подмотов,ведет к обрывнос нити, на паковке с вытянутой нитью появляется ворс.

Пример 5. Аналогичен примеру 4, но на нижнем вытяжном диске постепенно понижают натяжение от 26 гс/текс до 1,2 гс/текс. Прочность полученной нити 65-68 гс/текс при удлинении 7,8-8,5 %. Обраавност нитей 0,04 обр/кг, отходы в виде подмотов 0,3 г/кг.

Пример 6. Аналогичен приме 4, но кратность вытягивания 1:5,64 скорость вытягивания 236 м/мин, натяжение нити постепенно понижают на нижнем вытяжном диске от 26 гс/текс до 3,0 гс/текс. Получают нить линейной плотности 108 текс со с. ющими показателями: относительная прочность 72,0 гс/текс, удлинение 7,5%, усадка при 150С 12,0 %, ухудшение проходимости не наблюдается, обрывность нити 0,05 обр/кг, отходы в виде подмотор 0,35 г/кг.

Пример 7. Свежесформованну полиэфирную нить линейной плотности 600 текс с двойным лучепрелолением 3,4-10 вытягивают при температуре питающего диска 80°С на плоском обогреваемом элементе с температурой 200С при кратности вытягивания 1:5,83. Натяжение нити в зоне вытягивания 24 гс/текс которое понижают на нижнем вытяжном диске до 1,5 гс/текс. -Получают нить линейной плотности 103 текс с проточностью 73,1 гс/текс, удлинением 6,8 усадкой при 150С 10,5%, количество подмотов при вытягивании 0,1% от веса паковки.

Пример 8 (сравнительный). Аналогичен примеру 7,но вытягивание проводят при кратности 1:5,39 с натяжением нити в зоне вытягивания 18 ГС/текст. Этот уровень натяжения сохраняет на 3 из 4 витков на вытяном диске. Получают нить линейной плотности 111 текс с показателями: относительная прочность 64 гс/текс.

удлинение 6%, усадки при 12,7 количество подмотов при вытягивани 0,9% от веса неработанной паковки. Кратность вытягивания и натяжение нити в данном случае является продельными, так как повышение их приводит к обрыву нити.

Пример 9. Свежесформованную полиамидную нить линейной плотности 444 текс вытягивают при температуре питающего диска 20°С на плоском обогреваемом элементе при и кратности 1:4,75 с натяже-. нием 21 гс/текс. Получают нить линейной плотности 93,5 текс с относительной прочностью 63,8 гс/текс и удлинением 13,5%. Данные по проходимости аналогичны примеру 4.

Пример 10. Аналогичен примеру 9, но вытягивание нити проводят при кратности 1:5,1 и постепенном понижении натяжения от 1 до 4 витка с 24 до 1,3 гс/текс. Получают нить линейной плотности 87 текс с относительной прочностью 69,5 гс/текс, удлинением 11,0% Данные по проходимости аналогичны примеру 4.

Таким образом, использование . изобретения позволяет значительно снизить обрывность высокопрочной нити в процессе ее ориентационного вытягивания, а также увеличить производительность вытяжного оборудования.

Формула изобретения

Способ получения высокопрочной термопластичной нити формованием расплава полимера и ориентационным вытягиванием полученной нити при повьоиенной температуре, отличающийся тем,что, с целью снижения обрывности нити, увеличения производительности вытяжного обору-/ дования, ориентационное вытягива.ние осуществляются с натяжением 21-30 гс/текс с последующим плавным его снижением до 1,2-3,5 гс/текс на нижнем вытяжном диске.

Источники информации, принятые во внимание при экспертизе

1.Патент Японии №22217,

кл 42 Д 12, опублик. 22.09.69.

2.Александрийский С.С. и др. Ориентационное вытягивание полиэфирных комплексных нитей. - Химические волокна , 1967, 5, с. 37.

3.Петухов Б.В. Полиэфирные волокна. М.,Химия, 1976 (прототип).

234

Витки Humu на Ьытужном виске

Фиг.-I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства шинного корда | 1990 |

|

SU1796704A1 |

| Способ получения высокопрочной полиэфирной нити | 1978 |

|

SU857313A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ХИМИЧЕСКИХ НИТЕЙ | 2003 |

|

RU2247177C1 |

| Способ получения полиэфирных комплексных нитей | 1982 |

|

SU1063888A1 |

| Способ вытягивания синтетических нитей | 1989 |

|

SU1740509A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДНОЙ КОМБИНИРОВАННОЙ ОБЪЕМНОЙ НИТИ | 1991 |

|

RU2011705C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕЙ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ НА ОСНОВЕ ПОЛИГЛИКОЛИДОВ | 1989 |

|

RU1762600C |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРНЫХ ВОЛОКОН И НИТЕЙ | 1994 |

|

RU2083735C1 |

| Способ непрерывной жидкостной обработки длинномерного материала и устройство для его осуществления | 1990 |

|

SU1818367A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРНЫХ ВОЛОКОН И НИТЕЙ | 1995 |

|

RU2105089C1 |

Авторы

Даты

1980-09-15—Публикация

1978-08-17—Подача