(21)4004704/23-26

(22)03.01.86

(46) 07.04.88. Бюл. № J3

(71)Всесоюзный научно-шсследователь- ский и проектный институт химической промышл енно с ти

(72)В.Ф.Стадник, А.П.Гунько, В.В.Па- лиенко, В.В.Голос и Г.Д.Матвеенко

(53)66.099.2 (088.8)

(56)Авторское свидетельство СССР № 1183165, кл. В Q1 J 2/16, 1983.

(54)СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

(57)Изобретение относится к способам получения гранулированных мате- риалов и может быть использовано в химической промышленности, например ,в производстве синтетических моющих и чистящих средств, катализаторов.

удобрений и пр., а также в других от- раслях промышленности при гранулировании порошкообразных материалов. Целью изобретения является Iулучшение качества получаемого гранулированного продукта за счет более высокого выхода целевой фракции, уменьшения доли комков и более равномерного распределения в нем связующей жидкости. Указанная цель достигается тем, что процесс напыления осуществляют при синхронном перемещении в горизонтальной плоскости форсунок и средства для создания зоны локального фонтанирования псевдоожиженного слоя. Перемещение элементов и распыливающих устройств может осуществляться по окружности в аппаратах круглого сечения или возвратно-поступательно JB аппаратах прямоугольного сечения. 2 с.п. ф-лы, 1 табл., 5 ил.

с

сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушилка для жидких и сыпучих материалов | 1979 |

|

SU840639A1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| Способ получения гранулированных синтетических моющих и чистящих средств | 1983 |

|

SU1183165A1 |

| Аппарат для сушки и гранулирования материалов в кипящем слое | 1977 |

|

SU789148A1 |

| Способ получения гранулированного материала | 1983 |

|

SU1161172A1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПРОДУКТА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2022 |

|

RU2798165C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258037C2 |

| Аппарат для гранулирования порошкообразных материалов | 1982 |

|

SU1095979A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| КОМБИНИРОВАННАЯ ГОРЕЛКА С ПЕННЫМ СЛОЕМ | 2000 |

|

RU2168675C1 |

со

00

о

ND

(Х.

Изобретение относится к химичес- кой технологии, а именно к способам получения гранулированных порошкообразных материалов, например синтети- ческик моющих и чистящих средств, удобрений, катализаторов и др.

Целью изобретения является улучшение качества получаемого гранулиро- ванного продукта.

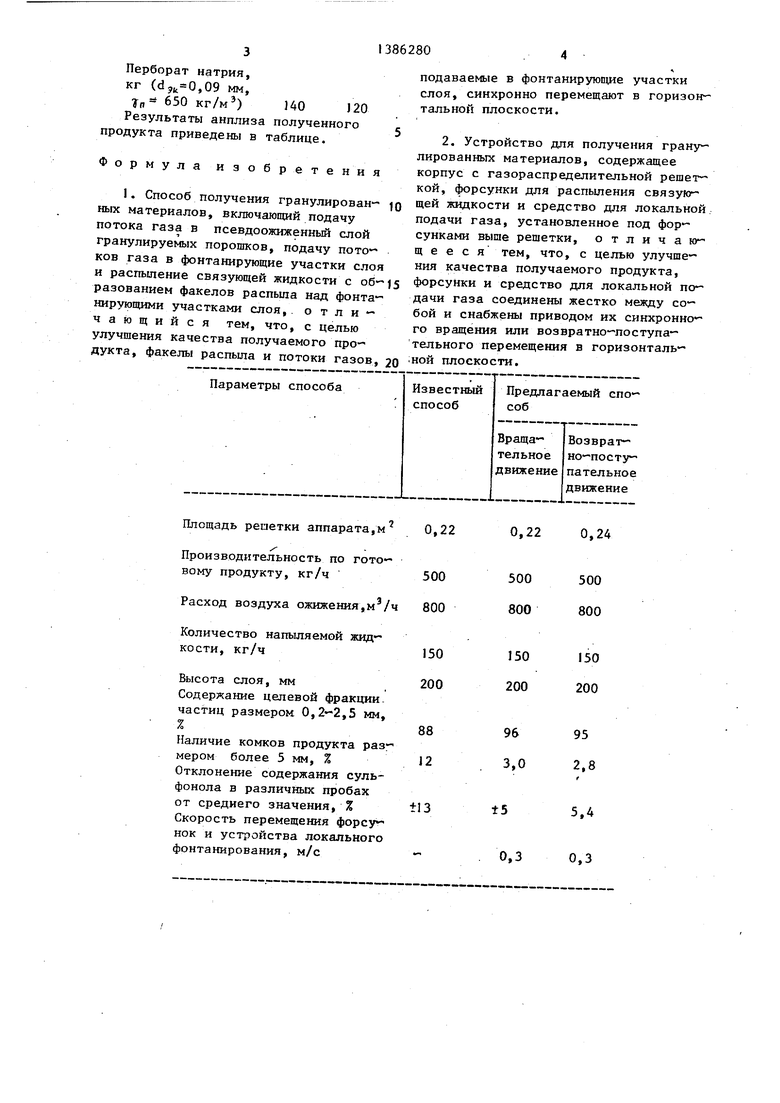

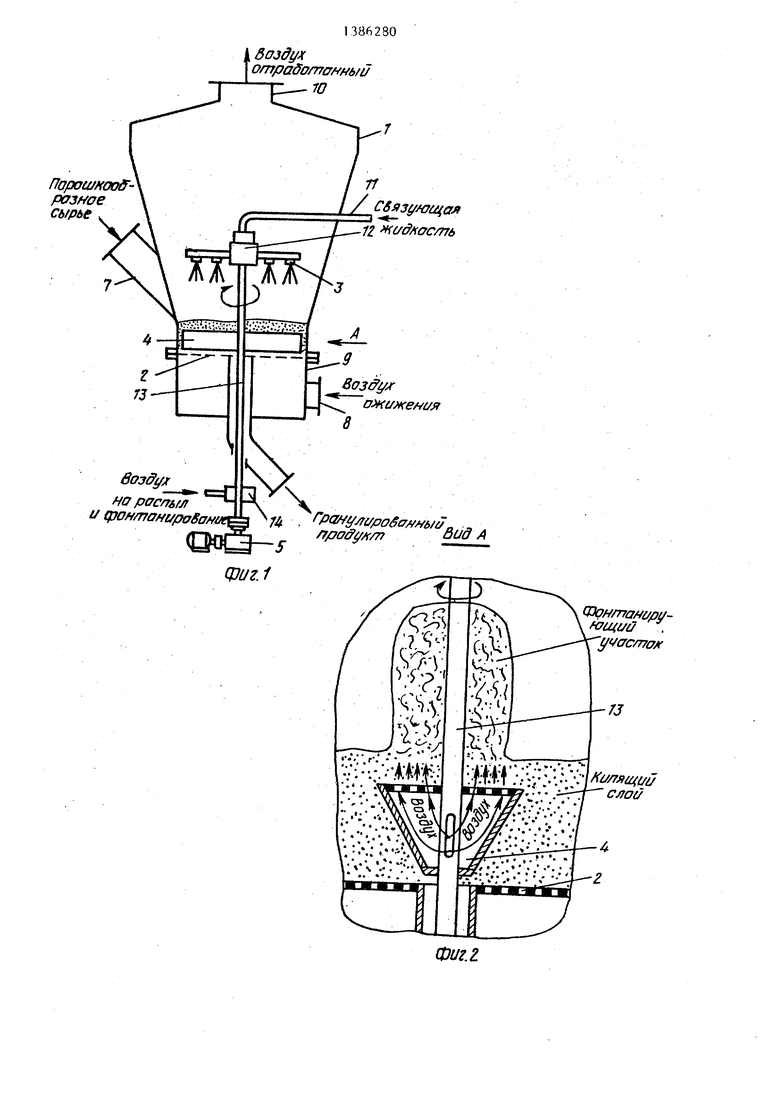

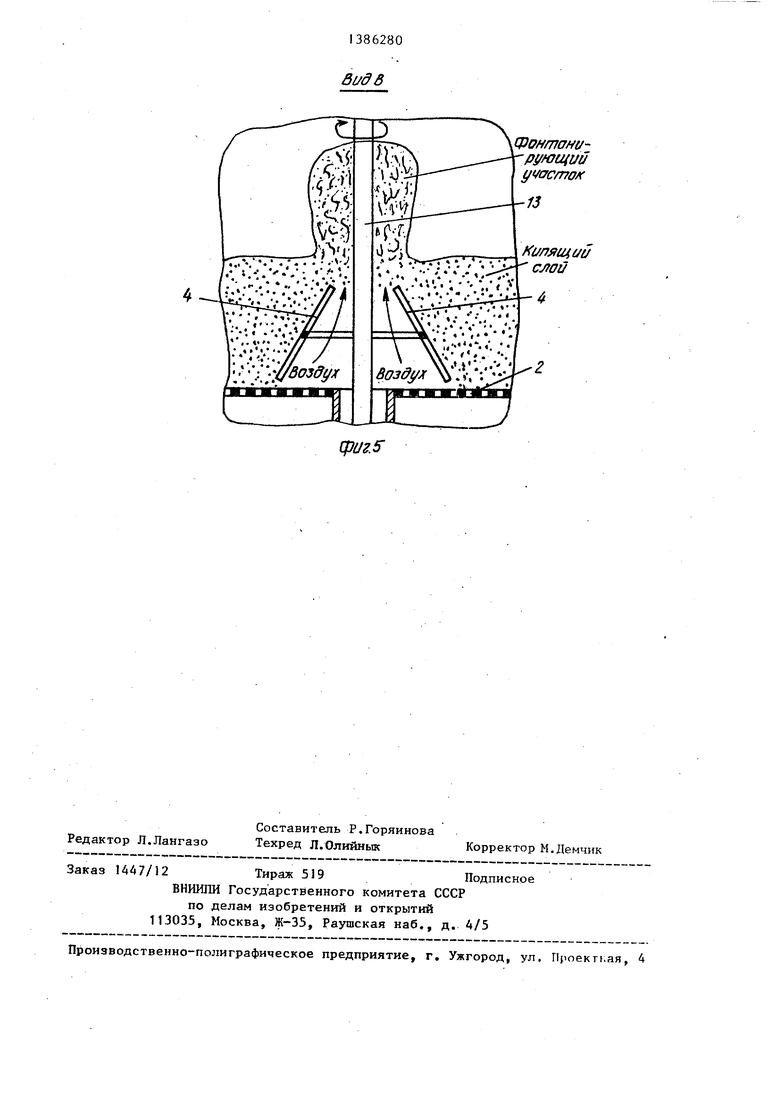

На фиг.1 представлено устройство для осуществления способа (форсунки и средство для локальной подачи газа соединены с приводом вращения), вертикальный разрез; на фиг.2 - вид А 5 на фиг.1; на фиг.З - устройство (форсунки и средство для локальной подачи газа соединены с приводом возвратно-поступательного перемещения), вертикальный разрез; на фиг.4 - разрез 20 Б-Б на фиг.З; на фиг.З - вид В на фиг.4.

Устройство содержит корпус 1 с газораспределительной решеткой 2, форсунки 3 для распьшения связующей 25 ж щкости и средство 4 для локальной подачи газа, форсунки 3 и средство 4 жестко соединены между собой и снабжены приводом 5 вращения или привопринимается в 2-8 раз больше скорости воздуха ож ижения, что приводит к образованию над коробом зоны фонтанирования материала, на которую и напыляется связующая жидкость.

На валу 13 могут быть установлены поворотные пластины, образующие сужающийся вверх щелевой зазор (фиг.5). В этом случае скорость потока газа, поступающего в зазор между пластинами, увеличивается по высоте и на выходе из щели образует фонтанирующие участки. Скорость вращения вала выбирается в зависимости от размеров аппарата, свойств гранулированного материала, количества напыляемой жидкости.

При возвратно-поступательном синхронном перемещении факела распыла напыляемой жидкости и фонтанирующего потока (участка) гранулируемого материала (фиг.З) -форсунки 3 соединены со средством 4, предназначенным для создания участков локального фонтанирования материала, жесткими стойками 15. Посредством привода 6 и тяг 16 ;система форсунок 3 и средств 4 воз- вратно-поступательнЪ перемещается

дом 6 возвратно-поступательного пере-30вдоль корпуса, что обеспечивает немещения в горизонтальной плоскости.прерывное напыление связующей жидкосУстройство работает следуюшд м об-™ локально фонтанирующие участки

разом.слоя при их синхронном перемещении.

Порошкообразный материал поступает „,, „

, тП р и м е р. На опытной установке

в корпус 1 через патрубок 7, где ,-„,-.

диаметром 500 мм гранулируют смесь водится.в ожиженное состояние потоком

воздуха, подаваемого через патрубок 8

и распределяемого по сечению аппарата посредством камеры 9 и решетки 2.

Отработанный воздух или теплоноситель 40 кального фонтанирования создается

отводится из корпуса через патрубок „рямоугольньп. элементом, имеющим ширину 100 мм и длину от центра 210 мм- В элемент подводят воздух, обеспечивающий скорость потока над элементом 45

триполифосфата натрия и пербората натрия в соотношении 2:1. В качестве связующей жидкости применяют 40%-ный водный раствор сульфонола. Режим ло-

}0. Связуйщая жидкость через патрубок I1 поступает в шарнирный распределитель 12 и далее в форсунки 3, прикрепленные к подвижной части распределителя 12, которая приводится во вращательное движение валом I3 от привода 5. На валу 13 закреплено ср:едство 4, предназначенное для локальной подачи газа и создания участков локального фонтанирования ожи- жаемого слоя. Для этого в него допол нительно подводится воздух или теплоноситель через полость вала 13 от распределителя 14. Средство 4 выпол- нено в виде вытянутого короба и имеет отверстия в верхней крышке для выхода потока воздуха или теплоносителя (фиг.2). Скорость этого потока ,

50

3 м/с. Над газораспределительной решеткой скорость воздуха устанавливается 0,6 м/с. Опыты проводят при неподвижном приводе и при вращении вала со скоростью 4 об/мин. Угол наклона факела раслыла к вертикальной оси фонтанов 50°.

Состав гранулируемого продукта: Сульфонол (40%-мый

раствор), кг Триполифосфат рия, кг (d 3 0,12 мм; у 680 кг/м)

нат

100

260

150

230

принимается в 2-8 раз больше скорости воздуха ож ижения, что приводит к образованию над коробом зоны фонтанирования материала, на которую и напыляется связующая жидкость.

На валу 13 могут быть установлены поворотные пластины, образующие сужающийся вверх щелевой зазор (фиг.5). В этом случае скорость потока газа, поступающего в зазор между пластинами, увеличивается по высоте и на выходе из щели образует фонтанирующие участки. Скорость вращения вала выбирается в зависимости от размеров аппарата, свойств гранулированного материала, количества напыляемой жидкости.

При возвратно-поступательном синхронном перемещении факела распыла напыляемой жидкости и фонтанирующего потока (участка) гранулируемого материала (фиг.З) -форсунки 3 соединены со средством 4, предназначенным для создания участков локального фонтанирования материала, жесткими стойками 15. Посредством привода 6 и тяг 16 ;система форсунок 3 и средств 4 воз- вратно-поступательнЪ перемещается

диаметром 500 мм гранулируют смесь

кального фонтанирования создается

триполифосфата натрия и пербората натрия в соотношении 2:1. В качестве связующей жидкости применяют 40%-ный водный раствор сульфонола. Режим ло-

рину 100 мм и длину от центра 210 мм- В элемент подводят воздух, обеспечивающий скорость потока над элементом

3 м/с. Над газораспределительной решеткой скорость воздуха устанавливается 0,6 м/с. Опыты проводят при неподвижном приводе и при вращении вала со скоростью 4 об/мин. Угол наклона факела раслыла к вертикальной оси фонтанов 50°.

Состав гранулируемого продукта: Сульфонол (40%-мый

ат

100

260

150

230

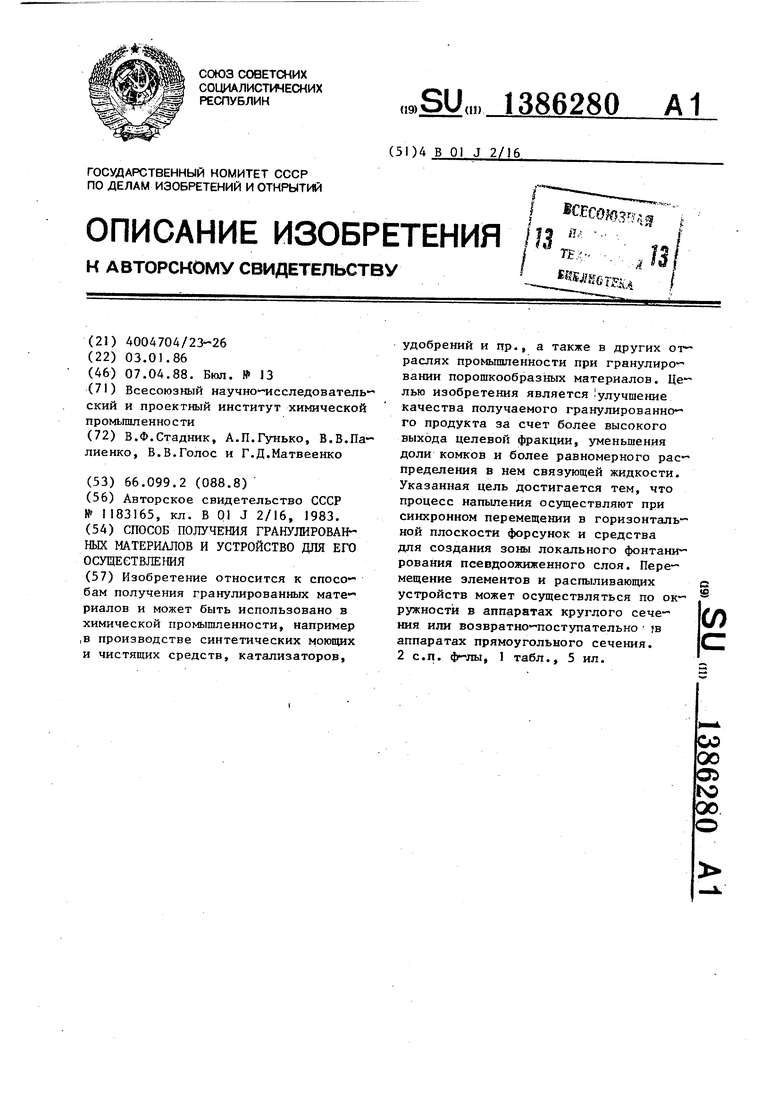

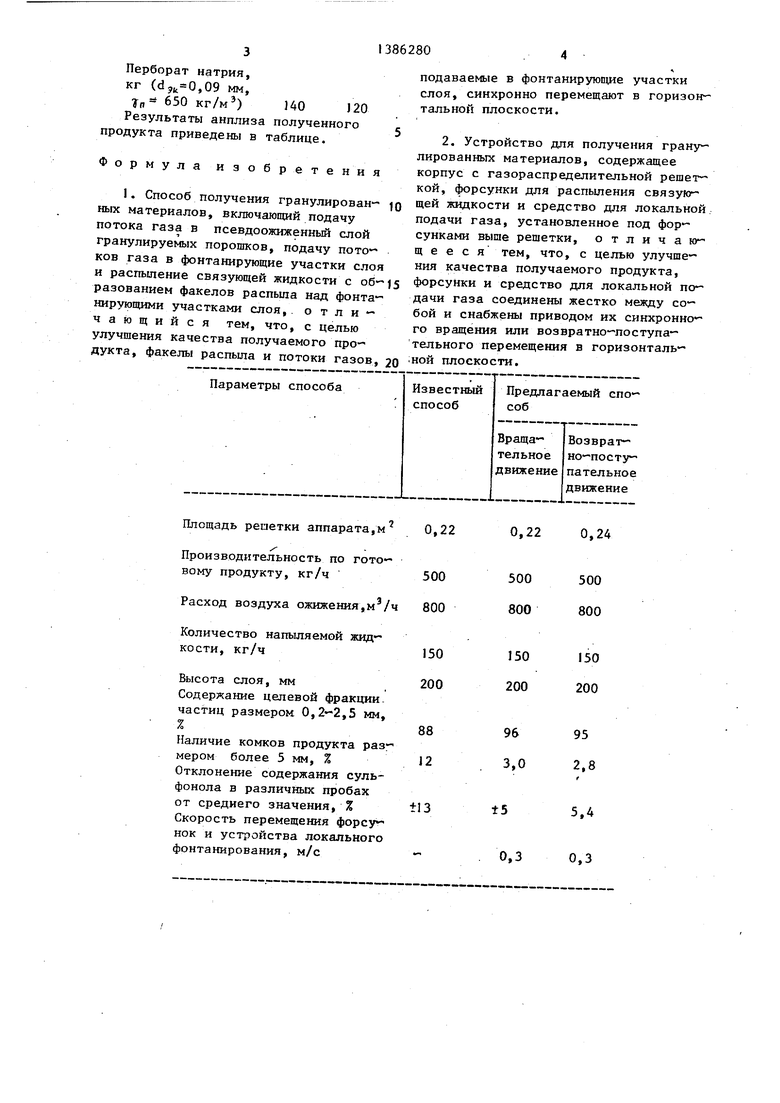

Перборат натрия, кг (,09 мм, Т„ 650 кг/м ) 140 J20 Результаты анплиза полученного продукта приведены в таблице.

Формула изобретения

I. Способ получения гранулированных материалов, включающий подачу потока газа в псевдоожиженный слой гранулируемых порошков, подачу пото-- ков газа в фонтанирующие участки слоя и распьшение связующей жидкости с образованием факелов распыла над фонта- нирующими участками слоя, . о т л и - чающийся тем, что, с целью улучшения качества получаемого про- дукта, факелы распыла и потоки газов,

Площадь решетки аппарата,м 0,22

Производительность по готовому продукту, кг/ч

Расход воздуха ожижения,м /ч

Количество напыляемой жидкости, кг/ч

Высота слоя, мм Содержание целевой фракции. частиц размером 0,2-2,5 мм,

Наличие комков продукта размером более 5 мм, % Отклонение содержания суль- фонола в различных пробах от среднего значения, % Скорость перемещения форсу- нок и устройства локального фонтанирования, м/с

подаваемые в фонтанируюпще участки слоя, синхронно перемещают в горизонтальной плоскости.

0,22

500 800

150 200

88 12

I3

0,22

500 800

J50 200

96 3,0

tS

0,3

0,24

500 800

150 200

95 2,8

/

5,А 0,3

1 eojdyj(

Т ompaffcf/rrff/ f bfij J Q

nopou/HOoffpG3ffoe

сьгрье

-j B03fff/

L

eo3ffi/;f

-74 . Р(улс//уо е7 нбша

rfpoffy/f/77

Вид

ф1/г.1

/

/2 /е АСС/776

а

Вид A

Q Hmaf i/ai/- fouit/u

yt ffcma

73

: / i//7Afi(ui}

C/}OU

фиг. г

Фонтанирующий

yVffC/770/f

Порото

fXfSMoe cbtpbtT /(иггящиц

CJtoO

Уровень сро/ тонирую(pi/гА

8оз&ул o poffo/rroffM /i/

ЦЗиг.З

5-6

возбул

ompctffomoHffb/u 3

СВлз1/ющал Mfi/d- шалб

Виде

Cpi/.5

Фонтанирующийyvacmo/f

13

Килящий

CJJOU

Авторы

Даты

1988-04-07—Публикация

1986-01-03—Подача